1 Lección 8.- TIPOLOGIA DE PRODUCTOS CERAMICOS. 0

Anuncio

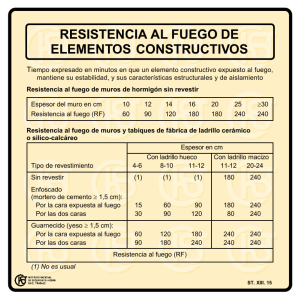

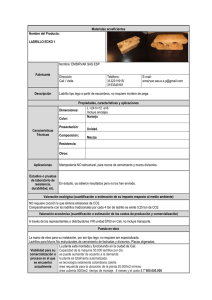

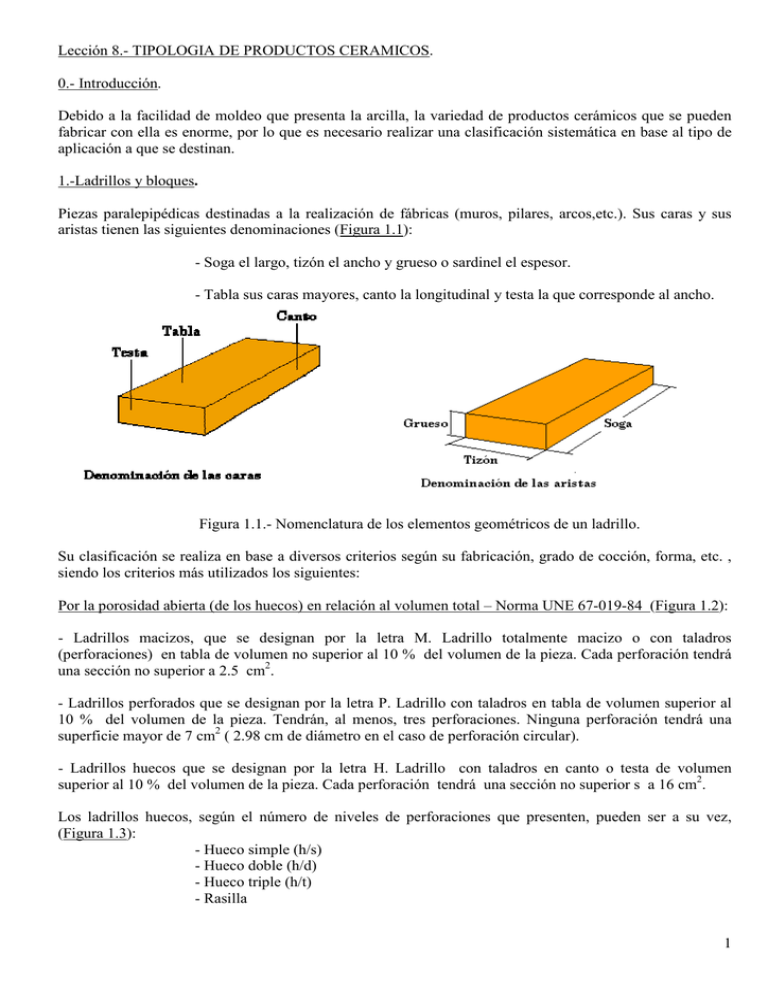

Lección 8.- TIPOLOGIA DE PRODUCTOS CERAMICOS. 0.- Introducción. Debido a la facilidad de moldeo que presenta la arcilla, la variedad de productos cerámicos que se pueden fabricar con ella es enorme, por lo que es necesario realizar una clasificación sistemática en base al tipo de aplicación a que se destinan. 1.-Ladrillos y bloques. Piezas paralepipédicas destinadas a la realización de fábricas (muros, pilares, arcos,etc.). Sus caras y sus aristas tienen las siguientes denominaciones (Figura 1.1): - Soga el largo, tizón el ancho y grueso o sardinel el espesor. - Tabla sus caras mayores, canto la longitudinal y testa la que corresponde al ancho. Figura 1.1.- Nomenclatura de los elementos geométricos de un ladrillo. Su clasificación se realiza en base a diversos criterios según su fabricación, grado de cocción, forma, etc. , siendo los criterios más utilizados los siguientes: Por la porosidad abierta (de los huecos) en relación al volumen total – Norma UNE 67-019-84 (Figura 1.2): - Ladrillos macizos, que se designan por la letra M. Ladrillo totalmente macizo o con taladros (perforaciones) en tabla de volumen no superior al 10 % del volumen de la pieza. Cada perforación tendrá una sección no superior a 2.5 cm2. - Ladrillos perforados que se designan por la letra P. Ladrillo con taladros en tabla de volumen superior al 10 % del volumen de la pieza. Tendrán, al menos, tres perforaciones. Ninguna perforación tendrá una superficie mayor de 7 cm2 ( 2.98 cm de diámetro en el caso de perforación circular). - Ladrillos huecos que se designan por la letra H. Ladrillo con taladros en canto o testa de volumen superior al 10 % del volumen de la pieza. Cada perforación tendrá una sección no superior s a 16 cm2. Los ladrillos huecos, según el número de niveles de perforaciones que presenten, pueden ser a su vez, (Figura 1.3): - Hueco simple (h/s) - Hueco doble (h/d) - Hueco triple (h/t) - Rasilla 1 Figura 1.2.- Tipos de ladrillo según el volumen de los huecos respecto al volumen total geometrico. Gran formato Figura 1.3.- Tipos de ladrillo según el número de huecos. 2 Figura 1.3.bis.- Ladrillos de gran formato 3 Por el formato. La longitud (soga) y anchura (tizón), se mantienen constantes en cada tipo existiendo cuatro formatos: - Formato nacional : 11.5 x 24 cm. (12 tizón y 24 soga) - Formato catalán : 14 x 29 cm. - Bloques : 33x25 , 33x20, 50x25, etc. - Bardos : 20 x 50 cm. (pueden ser 60 – 70 - 80 y 100). Los bloques cerámicos (Figura 1.4), generalmente, se usan para la construcción de naves, tanto industriales como ganaderas. Entre sus características se pueden destacar las siguientes: - Rapidez de colocación - Excelente adherencia a yesos y morteros - Aislamiento a humedades - Aislamiento térmico - Rozas sin problemas Figura 1.4.- Bloques cerámicos. Tipos y dimensiones. 4 El bardo es un tablero cerámico machihembrado o no (Figura 1.5 ) para su aplicación en tabiques, cubiertas, etc. Sus excelentes cualidades hacen de él una opción de primera calidad a la hora de realizar cerramientos de naves, cubiertas de falsos techos, preparaciones de tejados de teja, etc. Tiene todas las propiedades que caracterizan a los elementos cerámicos de construcción: aislamiento acústico y térmico, alta resistencia, etc. Se fabrican en una gran variedad de medidas, desde formatos de 50 cm. hasta grandes formatos de 1.2 m, especiales para recubrimientos vistos (Bardos lisos), con un acabado excepcional. MEDIDAS 100 x 30 x 5 100 x 30 x 5 100 x 30 x 5 100 x 30 x 5 PIEZAS M2 3,33 3,33 4,00 4,00 PESO/UD 11,500 Kgs 10,800 Kgs 9,800 Kgs 8,300 Kgs MEDIDAS 90 x 25x 4 80 x 25 x 4 70 x 25 x 5 70 x 20 x 5 50 x 25 x 4 PIEZAS M2 4,44 5,00 5,71 7,14 8,00 PESO/UD 7,500 Kgs 6,700 Kgs 5,600 Kgs 4,600 Kgs 4,100 Kgs Figura 1.5.- Bardos cerámicos. Tipos y dimensiones En la figura 1.6 se pueden ver varios ejemplos de utilización de los bardos . En la (a) se consigue una cálida atmósfera rústica mediante la utilización del bardo para recubrir el techo. Los bardos están montados utilizando vigas forradas de madera. En la (b) se puede ver un porche exterior para el que los bardos sirven de soporte bajo – teja, a la vez que de recubrimiento del techo. Esta doble funcionalidad estética y estructural hace del bardo un elemento de construcción de uso creciente. En la (c) el bardo se ha utilizado en el voladizo del tejado, consiguiendo un interesante efecto al ser tratado con un barniz de exteriores. Finalmente, en la (d) su estructura de ensamblaje machihembrado, permite su utilización bajo teja con o sin los tradicionales tabiquillos. Al ser instalados directamente sobre viguetas para soportar las tejas, el bardo aumenta el volumen al aportar a la construcción m2 útiles para su uso como trasteros o buhardillas. Este ejemplo de aplicación demuestra cómo su utilización puede aumentar el valor añadido de la construcción compensando con creces la inversión realizada. 5 (a) (b) (b) (d) Figura 1.6.- Ejemplos de aplicación de los bardos. 6 También existen tableros armados para cubiertas y tejados (Figura 1.7). RESISTENCIA GRANDES LUCES CARGA ÚTIL MÁXIMA ADMISIBLE EN ECONOMÍA Kgf PARA m2 F= 1.6 Distancia Con capa Con capa Con capa entre Armadura ejes de compresión compresión compresión standard apoyo 1 cm 2 cm 3cm (cm) 110 2Ø6 770 950 1.060 165 2Ø6 340 420 470 215 2Ø6 200 250 270 Peso Longitud Anchura Grueso unitario Unidades Unidades Presentación (cm) (cm) (cm) / palet / m² teórico (Kg) 108 45 5 29,7 Palet 20 0,5 163 45 5 44,5 Palet 20 0,75 213 45 5 58,0 Palet 16 1 Figura 1.7.- Tablero cerámico armado 7 Según el espesor. Se dividen en: - 3, 4 y 5 cm. - 7 y 9 cm. - 12, 14 y 19 cm. h macizos y perforados. s h y perforados. Ladrillos d Ladrillos de testa cuadrada según formato. Ladrillos Según la calidad. En relación con la utilización de los ladrillos se definen dos clases: - Ladrillo visto (Tipo V): revestimiento. Prensados y cara vista. Pueden ser de 1ª y 2ª clase. Se utilizan para fábricas sin - Ladrillo común (Tipo NV): Ladrillos de obra no vista. Normalmente, para fábricas con revestimiento. La realidad de los ladrillos cerámicos fabricados en la actualidad es: Que prácticamente no existen ladrillos macizos debido a su elevado coste y a que sus prestaciones son equivalentes a los perforados. Los ladrillos cara vista, a su vez, pueden ser: naturales, de baja succión, hidrofugados, klinker y gresificados y esmaltados. Además pueden tener diversos acabados: lisos, rústicos, rayados, mil rayas, etc., cada una de las cuales con distintas tonalidades y colores. (esmaltados) y texturas. En la figura 1.8 pueden verse distintos tipos de ladrillos cara vista (Según la forma y distribución de las perforaciones) y en la figura 1.9 los diversos acabados y piezas especiales. Figura 1.8.- Distintos tipos de ladrillos cara vista. 8 (a) (b) Figura 1.9.- (a).- Acabados de los ladrillos cara vista (b).- Piezas especiales. El ladrillo perforado es el que tiene un uso mas generalizado a la hora de realizar una fábrica cara vista. Se emplea habitualmente en aparejos con llagas convencionales, en torno a 1 cm o 1.5 cm, quedando asegurada la resistencia y la estanqueidad, al penetrar el mortero en las perforaciones y conseguir una adherencia perfecta entre ambos materiales. Cuando se deseen utilizar llagas verticales de poco espesor, existen en el mercado ladrillos para tal fin. LADRILLOS DE BAJA SUCCIÓN. g . Por este motivo para que su puesta en obra cm .min sea correcta, se han de seguir una serie de recomendaciones específicas. Son los ladrillos que tienen una succión inferior a 0.05 2 LADRILLOS HIDROFUGADOS. Son aquellos que se someten a un proceso que consiste en aplicar, por inmersión o por aspersión, un producto hidrofugante específico, que es un producto químico que confiere al material cerámico la característica de repeler el agua, con lo que se reduce la velocidad de entrada de la misma en su sistema capilar. Las moléculas de hidrofugante tienen dos extremos: uno se fija al material y el otro, que queda hacia el exterior, repele el agua del mismo modo que el aceite (Figura 1.10). Figura 1.10.-Efecto de los hidrofugantes. 9 Pueden utilizarse distintos productos químicos (siliconatos, silano-siloxanos, etc.) para cerámica con una penetración de 4 mm en ladrillo y el procedimiento puede ser por inmersión o aspersión. Cuando se utiliza el sistema de aspersión, el hidrofugante puede aplicarse sólo a las caras vistas, o también parcialmente a las tablas. En el primer caso, la succión del ladrillo no se modifica. Cuando además se aplica parcialmente a las tablas, quedan sin hidrofugar zonas del interior de las perforaciones, disminuyendo menos la succión con respecto al método de inmersión, en el que se hidrófuga la totalidad de la superficie del ladrillo. En el tratamiento por inmersión puede variarse el tiempo, la concentración de producto utilizada, etc. Al hidrofugar un ladrillo no se elimina su capacidad de transpiración, ya que si bien aumenta su impermeabilidad al agua en estado líquido, se mantiene el paso de la misma en forma de vapor. El objetivo fundamental de la hidrofugación es una disminución ostensible de la succión normal del ladrillo, reduciendo la velocidad de entrada de agua en el ladrillo (succión) en más de un 80 %; esto es suficiente para forzar el secado del agua del mortero a través de la llaga y sea en ésta donde se depositen las sales. Por lo tanto, en condiciones normales de ejecución y proyecto, se evita radicalmente la aparición de eflorescencias. La succión se reduce, y el ladrillo siempre se califica en los ensayos como no eflorescido. Todas las demás propiedades, no sufren ninguna variación. En concreto, en los ensayos de heladicidad se sobrepasan los ochenta ciclos de hielo-deshielo sin observar daños en las piezas. La absorción, tampoco se modifica: con un tiempo suficiente de inmersión, el ladrillo toma la misma cantidad de agua (Figura 1.11). Figura 1.11.- Absorción de agua de un ladrilllo hidrofugado y sin hidrofugar en funcion del tiempo. Otras ventajas presenta el ladrillo hidrofugado son : - La resistencia a los ciclos hielo – deshielo. -Mejora del aislamiento calorífico de los muros (al evitarse el enfriamiento producido por la lenta evaporación del agua de lluvia). - Dificulta la incrustación de polvo. - Impide el desarrollo de musgos y líquenes. - Anula cualquier riesgo de humedades perpetuas en fachada. - Mitiga el riesgo de filtraciones de humedad. - Garantiza la nitidez en la ejecución de fachada. 10 Por otra parte, la adherencia del mortero al ladrillo hidrofugado es menor que al ladrillo normal, pero lo es en la misma medida en que se reduce en todos los ladrillos de baja succión, como por ejemplo en los gresificados, los cuales se cuecen a una temperatura más alta. Recomendaciones de uso para los ladrillos hidrofugados. • Antes de su colocación, se debe evitar que caiga agua sobre el material (pues reduciría aún más su succión) y cualquier suciedad (hay líquidos en una obra que son agresivos para el hidrofugante, otros que pueden manchar de forma irreversible, el polvo del cemento puede aportar sales, etc.). • Los morteros deben llevar la menor cantidad de agua que permita la buena colocación del ladrillo; no se añadirán retardantes de fraguado ni otros aditivos que provoquen fluidez excesiva de los mismos; las arenas de mina son preferibles a las de río y, en todo caso, deben tener la granulometría adecuada. • Hay que evitar aportes excesivos de agua, por ejemplo, tapando la parte superior de los paramentos en ejecución en tiempo de lluvia, evitando la caída de agua procedente de los forjados (con todo un abanico de productos químicos), impermeabilizando donde corresponda, etc. • Deben pasar 24 horas entre la ejecución del muro y el enfoscado, y sería recomendable que fueran 72 si se proyecta poliuretano. • A la hora del paso de forjados es conveniente utilizar plaquetas, ya que los ladrillos cortados presentan una zona de entrada libre para el agua en la zona de corte, pudiéndose originar una banda de tono ligeramente más oscuro coincidente con el forjado. • Con una ejecución cuidada, se puede ahorrar el capítulo de gasto referido a la limpieza de fachada o, al menos, reducirse en gran medida. Si dicha limpieza fuera necesaria, el método más recomendable es el del agua a presión. No es recomendable la utilización de otros métodos que provocan un lijado de la cara vista (trapo, cepillo de raíces, arena, etc.) porque disminuyen, en mayor o menor medida, el efecto perlante del tratamiento y la repelencia superficial del agua (aunque la protección interna siga intacta). Si se utilizan productos ácidos de limpieza, será con las precauciones correspondientes en cuanto a humectación previa de la fachada, concentración de ácido, tiempo de actuación, aclarado posterior, La durabilidad media del efecto hidrofugante, según informe de las empresas suministradoras del hidrofugante y la experiencia contrastada en Francia y Alemania, es de 10 a 15 años dependiendo de la situación geográfico-climática de la fachada, puesto que existen zonas (más benévolas) en las cuales la durabilidad supera los veinticinco años. Una vez desaparece el efecto hidrofugante, queda la absorción propia del ladrillo que, por supuesto, cumple sobradamente la normativa. En lo referente a resistencia a la temperatura, manteniendo ladrillos hidrofugados durante 48 horas a 200 ºC, no sufren merma en su comportamiento. Como conclusión, se puede decir que los ladrillos hidrófugos son una posibilidad que ofrecemos para mejorar y solucionar los posibles inconvenientes que pueden presentar los productos cara-vista, especialmente los referidos a tonos claros o los compuestos por arcillas más porosas; es decir, se trata de un valor añadido al producto, ya que de por si, homologado. 11 LADRILLOS KLÍNKER Y GRESIFICADOS (Figura 1.12). Son ladrillos cerámicos fabricados a partir de arcillas especiales que al ser cocidas a alta temperatura, cierran de tal forma su porosidad que dan como resultado un material con una absorción de agua por debajo 3 del 6 % y una densidad superior a 2 g/cm . Además de estas características, los ladrillos clinker deben tener una resistencia mínima a compresión de 50 MPa. Poseen cuatro caras vistas insuperables y entre sus características se pueden citar: - Abierto a los nuevos usos del ladrillo - Mínima porosidad y alta resistencia, densidad e inalterabilidad frente al hielo. - Siempre limpios. Sin eflorescencias - Inmutables a condiciones ambientales agresivas - Coloración inalterable MODELO OPORTO MODELO LEVANTE MODELO ARAGON Figura 1.12.- Ladrillos cara vista gres – clinker. Modelos y realizaciones. 12 MODELO CASTILLA MODELO GUADARRAMA MODELO GALICIA MODELO BILBAO MODELO GRES INGLES Figura 1.12.- Ladrillos cara vista gres – clinker. Modelos y realizaciones (continuación). En la tabla 1.1 pueden verse las características de los ladrillos gresificados en comparación con los ladrillos normales. 13 LADRILLOS ESMALTADOS (Figura 1.13). El esmaltado consiste en aplicar sobre una o más caras del ladrillo una composición fusible en la que intervienen plomo estaño y diversos óxidos de hierro manganeso cobre y cobalto. Se saplica en frio, a mano o a maquina, por inmersión, por riego y, a veces, a pincel. La capa de esmalte es fina y le proporciona impermeabilidad y resistencia al desgaste. Esta capa de esmalte suele ser lisa y tener distintos colores: azul cobalto, miel, rojo, etc. MODELO CUERO MODELO AZUL COBALTO MODELO MIEL MODELO ZIG-ZAG Figura 1.13.- Ladrillos cara vista esmaltados. Modelos y colores. 14 MODELO ROJO. MODELO BLANCO. MODELO SALMON MODELO CUERO OSCURO Figura 1.13.- Ladrillos cara vista esmaltados. Modelos y colores (continuación). En la tabla 1.1 pueden verse las características de los ladrillos esmaltados en comparación con los ladrillos normales. 15 Tabla1.1.- Comparación de las características técnicas de los ladrillos normales, gresificados y esmaltados. LADRILLOS NORMALES LADRILLOS GRESIFICADOS. LADRILLOS ESMALTADOS. 16 Son muy pocos los ladrillos perforados que cumplen la Norma UNE 67.019-84 y ninguno la RL-88. A éste respecto conviene matizar: - Con el proceso de fabricación actual tiene mayor resistencia el material constituyente del ladrillo en espesores delgados, que en espesores gruesos. - Las perforaciones deben de tener una geometría tal que, el mortero penetre sólo en cantidad suficiente para producir un cosido adecuado de las piezas, debiendo de quedar la mayor parte del volumen de la perforación libre de mortero, consiguiendo así un aislamiento térmico adecuado y un ahorro de mortero. - Los mejores coeficientes de aislamiento térmico se consiguen aislando el camino del flujo térmico a través de los tabiquillos, por lo que deberá de existir un elevado número de perforaciones colocadas perfectamente al tresbolillo. - Otro aspecto limitador de la pared exterior de las piezas, por encima de 15 cm. no existe correlación entre espesor de pared y penetración de humedad a través del muro de ladrillo de cara vista, según se ha comprobado en los ensayos. - Otro aspecto limitador de la pared exterior en los ladrillos cara vista es, la capacidad de resistencia al impacto; con la única excepción de casos extremos (espesores de pared inferiores a 10 mm. o superiores a 30 mm). Tampoco existe correlación entre dichos espesores de pared y la energía de impacto para producir fisuración, ya que, otros factores tienen mayor influencia, como son; la geometría de la perforación y las características mecánicas intrínsecas del material constituyente del ladrillo. Por último debido a la forma de comercialización de los ladrillos, en los que el precio se fija por unidad y no por peso, así como los costos de transporte y capacidad de carga, se produce una tendencia a disminuir dimensiones exteriores y a aumentar las perforaciones. Es imprescindible por tanto establecer unas condiciones geométricas determinadas, o un peso específico aparente mínimo, que garantice el volumen de arcilla cocida por pieza. PIEZAS ESPECIALES (Figura 1.14). Gracias a la versatilidad del material cerámico, es posible obtener piezas con formas muy diversas, respondiendo a necesidades funcionales y ornamentales. Para el moldeo de estas piezas se utilizan boquillas o moldes especiales. Algunas características geométricas de este tipo de piezas no están contempladas en la normativa vigente, ya que responden a diseños particulares. Habitualmente estas piezas se emplean para: formar parte de un arco, realizar ménsulas, rematar cornisas, rematar muros, encuentros en esquina, cambios en la dirección de ángulos, cambios de espesor, redondear esquinas, etc. Su uso es recomendable, ya que su diseño facilita y mejora el acabado de encuentros complicados y puntos singulares. Se deben extremar las medidas de protección, almacenaje y manipulación de estas piezas, puesto que resulta complicado reemplazarlas en caso de deterioro, además de tener un coste mayor que los ladrillos normales. 17 Figura 1.14.- Piezas especiales. Forma y dimensiones. 18 Figura 1.14.- Piezas especiales. Forma y dimensiones. Figura 1.14.- Piezas especiales. (Continuació 19 Figura 1.14.- Piezas especiales. (Continuación) 20 Según la norma UNE 67019 la designación de los ladrillos se compondrá del siguiente modo: La palabra ladrillo seguida de la letra que expresa el tipo a que pertenece. - M, para el ladrillo macizo. - P, para el ladrillo perforado. - H, para el ladrillo hueco. Seguida de la clase a que pertenece. - V, para ladrillos cara vista. - NV, para ladrillos utilizados en fábrica revestida. Seguida de la letra R y un número que indique la resistencia a compresión en daN , mínima garantizada por cm 2 el fabricante y expresada en múltiplos de 25. Seguida de la palabra "de" y tres números que expresen las dimensiones nominales en milímetros, de soga, tizón y grueso, por este orden y separados por el signo x. Finalmente se hace referencia a la norma UNE 67019. EJEMPLO: Ladrillo P NV R 150 de 240 x 115 x 52 Norma UNE 67019. es un ladrillo perforado utilizado en fábrica revestida , con una resistencia a compresión 150 daN , mínima cm 2 garantizada por el fabricante y cuyas dimensiones son: Soga: Tizón: Grueso: 240 mm 115 mm 52 mm Por otra parte un ladrillo cerámico de arcilla cocida de tipo perforado para cara vista, con una resistencia a daN compresión 175 , mínima garantizada por el fabricante y con las siguientes dimensiones: cm 2 Soga: Tizón: Grueso: 240 mm 115 mm 52 mm tendrá la siguiente designación: Ladrillo P V R 175 de 240 x 115 x 52 Norma UNE 67019. 21 2.- BLOQUES DE TERMOARCILLA. 2.1- Descripción. Los bloques cerámicos pueden ser aligerados o no. El bloque cerámico de arcilla aligerada (UNE 136010), es un bloque cuyo material constituyente es arcilla aligerada, obtenida mediante adición a la pasta arcillosa de materias varias que desaparecen durante la cocción, produciendo una porosidad añadida y característica en la pieza cocida de arcilla aligerada. El bloque TERMOARCILLA® es un bloque cerámico de baja densidad, cuya mezcla de arcilla contiene poliestireno expandido y otros componentes granulares combustibles que se gasifican durante el periodo de cocción a temperaturas mayores de 850 ºC sin dejar residuos, produciéndose una porosidad controlada y uniforme repartida en toda la masa del bloque. Por las propiedades de este material cerámico y gracias además a una geometría específicamente estudiada de celdillas múltiples, se obtiene un producto que reúne una serie de características singulares, entre las que destacan un buen comportamiento mecánico y un grado de aislamiento térmico y acústico adecuados, que permiten disponer muros de una sola hoja sin necesidad de recurrir a las soluciones típicas de muro multicapa. El formato de bloque y el tipo de unión machihembrada entre piezas permiten una colocación cómoda, un ahorro de mortero considerable y unos rendimientos en obra mejores que los de otros tipos de fábrica. La primera característica de este material radica en su condición de elemento resistente y por tanto utilizable, con función estructural, además de su aplicación en cerramientos. Es un bloque adaptable a las diferentes necesidades, en función de las características exigidas al muro. Existen distintos espesores comerciales, por ejemplo: Espesor de 10 y 14 cm, para particiones interiores. Espesores: 19 cm, 24 cm y 29 cm, para cerramientos exteriores y muros de carga. Con ello se consiguen muros de esas dimensiones en una sola operación. Los muros realizados con Termoarcilla, no necesitan la incorporación de ningún tipo de material aislante adicional, ya que el propio bloque realiza dicha función. Se trata de un material constructivo con aplicaciones convencionales de cerramiento (resistencia, aislamiento acústico, protección etc.), pero que nos permite obtener los mismos valores de resistencia térmica que los conseguidos en muros de doble hoja con material aislante, en espesores de menos de 30 cm. Por ello, el bloque cerámico Termoarcilla, es un material constructivo resistente y con propiedades aislantes. Al realizar una doble función, tenemos garantizada la inalterabilidad del aislamiento, que lo constituye el propio material, ya que la mayoría de los materiales aislantes se degradan con el paso del tiempo, o son atacados por la humedad. El formato de bloque y el tipo de unión machihembrada entre piezas permiten una colocación cómoda, no necesita la colocación de mortero en la llaga vertical. Se produce un ahorro en mortero, de hasta un 40 % respecto a las soluciones tradicionales. El rendimiento de obra también es superior respecto a las soluciones tradicionales, como se puede comprobar mediante la observación del gráfico de la figura .2.1.1. El bloque cerámico Termoarcilla acelera el proceso de ejecución y abarata el resultado, manteniendo la calidad. La disponibilidad de piezas especiales, como medias, esquina, terminación y zunchos, proporciona una enorme facilidad para obtener una solución constructiva idónea en cada punto singular de la obra. Las piezas de modulación, existentes en longitudes de 5 y 10 cm, permiten conseguir las dimensiones deseadas sin tener que recurrir a partir piezas. 22 Las piezas de medias y terminación hacen que se logre un acabado perfecto en huecos de puertas y ventanas; mientras que las piezas de zuncho permiten alojar armaduras en su interior, para construir cargaderos "in situ". La utilización de estas piezas es importante, ya que se proporciona al muro una continuidad de material en la cara exterior, que minimiza en gran medida, la aparición de fisuras a la altura del cargadero, por cambios de temperatura, originadas al mezclar materiales con coeficientes de dilatación distintos. 2 Figura 2.1.1.- Datos comparativos de distintos tipos de muro. Tiempos de ejecución (h/m ). 2.2 .-Características técnicas. Aislamiento térmico. El aislamiento térmico de un cerramiento es la característica por la que se reduce el flujo de calor que espontáneamente se transfiere desde el ambiente más caliente al más frío. En los materiales de construcción, este aislamiento se consigue con la inclusión de celdillas de aire en el seno del propio material. En el bloque TERMOARCILLA® la existencia de macroporos dentro de la masa cerámica es uno de los factores que permite alcanzar una elevada capacidad de aislamiento térmico. Los macroporos se originan por la inclusión de perlas de poliestireno expandido en la fase de fabricación. También favorecen esta característica el propio diseño de las celdas de la pieza de Termoarcilla, pues el formato de celdillas múltiples, hace que ante la ausencia de materia sólida se rompa el proceso de conducción, finalmente la ausencia de mortero en la junta vertical, el ser una pieza de gran formato y disponer de una junta horizontal con rotura de puente térmico. En la tabla 2.2.1 se recogen los coeficientes de transmisión de calor K, así como las conductividades térmicas equivalentes, λeq, de muros tipo fabricados con bloque TERMOARCILLA® de distintos espesores, construidos añadiendo un enfoscado exterior de cemento de 1.5 cm de espesor y un enlucido de yeso interior de 1.5 cm de espesor: El empleo del mortero aislante en los tendeles supone una mejora de, al menos, un 5% en los coeficientes de transmisión de calor de los muros de bloque TERMOARCILLA. 23 Tabla 2.2.1.- Coeficientes de transmisión de calor K. Conductividades térmicas equivalentes, λeq. Estos valores se han obtenido a partir de ensayos experimentales realizados en laboratorio, según las normas UNE 92.201-89, UNE 92.202-89, UNE 92.001-90, UNE 92.001-91 e ISO/DIS 8990. Las medidas se han realizado siguiendo el esquema propuesto por la norma ISO/DIS 8990. Las conductividades térmicas equivalentes λeq se han calculado a partir del valor K que se obtiene experimentalmente en ensayos con muretes hechos con bloques tipo representativos de la producción nacional, considerando los coeficientes superficiales de transmisión de calor (he y hi), fijados por la norma NBE-CT-79. Inercia térmica. El efecto combinado de aislamiento y capacidad de acumulación térmica es lo que define la inercia térmica de un elemento constructivo. La capacidad de acumulación térmica de una pared es una característica que depende de su espesor, de su peso y del calor específico del material, y nos indica la capacidad de almacenar calor. La capacidad de acumulación térmica de los elementos constituyentes de la vivienda es un requisito fundamental para alcanzar un adecuado nivel de confort, evitando las incómodas oscilaciones de temperatura originadas por las diferencias térmicas entre el día y la noche, así como por la discontinuidad en el funcionamiento de los equipos de calefacción y refrigeración. Las soluciones constructivas basadas en colocar el material pesado al exterior y el más ligero al interior, separados por un material aislante, tienen poca capacidad de acumulación térmica. Además del cometido de acumulación, el cerramiento de una vivienda debe producir un desfase y una atenuación de la onda térmica que incide sobre él. El desfase se aprecia claramente en los procesos de calentamiento por radiación solar: cuando la cara exterior del muro se calienta, se inicia un proceso de calentamiento progresivo por conducción hacia la cara interior del muro. El tiempo que tarda la onda térmica en atravesar el cerramiento se denomina desfase de la onda térmica. Este desfase depende de la conductividad térmica del material, de su densidad, del espesor, de su calor específico y del tiempo. Debido a que la transferencia de calor a través de puertas y ventanas es prácticamente instantánea, debe conseguirse en lo posible que el desfase se produzca en los muros de cerramiento. Por otro lado, debe tenerse en cuenta que las condiciones del exterior son cíclicas, produciéndose cambios en la temperatura externa y en los aportes de calor por radiación. Esto provoca que parte del calor acumulado por el muro sea expulsado al exterior cuando baja la temperatura. A este fenómeno se le denomina atenuación de la onda térmica, y depende de los mismos parámetros que el desfase de la onda. 24 El muro monocapa de bloque TERMOARCILLA® permite alcanzar unos adecuados valores de aislamiento térmico, desfase y amortiguamiento, junto con una excelente inercia térmica. De esta manera se consigue un buen comportamiento de los muros, tanto en invierno con un aislamiento térmico suficiente, como en verano, donde la estabilidad térmica alcanzada es muy superior a la de los muros multicapa habituales. Resistencia mecánica. La fábrica de bloque TERMOARCILLA® se comporta en este aspecto de modo similar a la fábrica de ladrillo perforado Los valores de resistencia a compresión de bloques, de resistencia a compresión de la fábrica (mediante ensayos en prismas y muretes), de resistencia al corte de la fábrica (mediante compresión diagonal de muretes), y de resistencia a flexión de la fábrica (paralela y perpendicular a los tendeles), se han obtenido experimentalmente en laboratorio, siguiendo la norma UNE 67.046-88, sobre bloques tipo representativos de la producción nacional. Esto se debe a dos razones fundamentales: - La resistencia media a compresión de los bloques TERMOARCILLA® alcanza valores equivalentes al de muchos ladrillos perforados, normalmente utilizados para fábricas resistentes. - La perfecta unión con el mortero, debido a la excelente adherencia con la cerámica, y la trabazón entre las piezas, gracias al cosido que produce la penetración parcial del mortero en las múltiples perforaciones del bloque. La junta vertical sin mortero no afecta a la resistencia a compresión vertical, y sólo penaliza la resistencia al corte en un 5% con morteros de resistencia 16 MPa (160 kp/cm2), o en un 20% con morteros de resistencia 8 MPa (80 kp/cm2). Comportamiento ante el fuego. El comportamiento frente al fuego de los materiales de construcción se refiere a dos aspectos: - Resistencia al fuego, relativo al comportamiento térmico y mecánico. - Reacción ante el fuego, referido a la combustibilidad y al peligro de emisión de gases tóxicos, explosión, etc. Con respecto a la reacción ante el fuego, el material está clasificado como M 0, no emitiendo ni gases ni humos en contacto con la llama (el material cerámico es totalmente inorgánico) Con respecto a la resistencia al fuego, el valor es alto para cualquier espesor como se aprecia en la tabla 2.2.2. Tabla 2.2.2.- Resistencia al fuego de los bloques de termoarcilla. Los ensayos se han realizado con muros de bloque TERMOARCILLA® recubiertos con 1,5 cm de yeso por cada cara. 25 Impermeabilidad al agua de lluvia. El bloque TERMOARCILLA® se comporta mejor que otros materiales de construcción con respecto al paso de la humedad, debido a la interrupción de los capilares por macroporos. Esto se consigue mediante la inclusión de materiales granulares que se gasifican sin dejar residuos durante el proceso de cocción a más de 850 ºC, y que hacen que se origine una fina porosidad homogéneamente repartida en la masa cerámica de los bloques. Sin embargo, no debe olvidarse que la impermeabilidad al agua de lluvia de la fábrica queda confiada al recubrimiento externo. Dicho recubrimiento debe ser cuidadosamente ejecutado para evitar cualquier tipo de fisuración, especialmente entre distintos elementos. En ese sentido se hacen las siguientes recomendaciones de carácter general: - Si los revestimientos son monocapa, deben colocarse solamente que cumplan las normas ISO 9001 y NTE RPR-9, siguiéndose puntualmente las especificaciones del fabricante. - Si los revestimientos son tradicionales, es recomendable su ejecución en varias capas, debiéndose seguir las normas de buena construcción. Se ha ensayado la impermeabilidad de muros de bloque TERMOARCILLA® en laboratorio, sometiendo a 3 la acción de agua de escorrentía (9 dm /min) a muros recubiertos en su cara exterior con enfoscado de mortero 1:4 de 1 cm de espesor y en su cara interior con 0.5 cm de yeso, no encontrándose manchas de humedad en la cara interior hasta superar los siguientes tiempos de ensayo ininterrumpido: - Muro de Termoarcilla de 19 cm de espesor: 146 horas - Muro de Termoarcilla de 24 cm de espesor: 218 horas - Muro de Termoarcilla de 29 cm de espesor: 254 horas -Se aconseja utilizar refuerzos con mallas de fibra de vidrio o metálicas, que embebidas en el revestimiento eviten la posibilidad de fisuración. También se aconseja utilizar juntas elásticas entre distintos materiales (hormigón y cerámica, por ejemplo), o en zonas donde puedan preverse deformaciones importantes. Ausencia de condensaciones. El riesgo de condensaciones intersticiales en el interior del muro suele presentarse habitualmente en muros multicapa. Esto es debido a la elevada presión de vapor que se da en puntos del muro, expuestos al exterior y por lo tanto fríos (como es por ejemplo la cara interior del muro exterior de cerramiento), cuando no se utilizan adecuadamente barreras de vapor o el propio material aislante no tiene una resistividad al paso del vapor de agua suficiente. Este tipo de riesgos no se dan en los muros construidos con bloques de TERMOARCILLA®, por constar de una sola capa de material donde se produce un gradiente continuo de temperaturas entre el interior y el exterior, y por permitir una adecuada difusión del vapor de agua a través de la estructura capilar del material. En este sentido es aconsejable utilizar revestimientos exteriores que no tengan una elevada resistividad al paso del vapor de agua. Aislamiento acústico. El aislamiento acústico de un elemento de construcción es la característica por la que se reduce la transmisión de energía acústica a través de él. En el caso de ruidos aéreos, el aislamiento acústico de una pared depende de la masa, del módulo de elasticidad y del amortiguamiento. 26 Las paredes de bloque TERMOARCILLA® mejoran en 2 dB su comportamiento respecto a otras de masa equivalente, ya que la porosidad reduce el módulo de elasticidad de la arcilla cocida, al mismo tiempoque aumenta el amortiguamiento. Los valores de aislamiento a ruido aéreo (en dBA) de muros de diferentes espesores construidos con bloque TERMOARCILLA se encuentran recogidos en la tabla 2.2.3. Tabla 2.2.3.- Aislamiento a ruido aéreo de muros de diferentes espesores construidos con bloque TERMOARCILLA. Estos valores se han obtenido a partir de ensayos realizados en laboratorio siguiendo la norma UNE 74040, guarneciendo el muro por una cara con 15 mm de mortero de cemento, y enluciendo el muro por la otra con 15 mm de yeso, sobre bloques tipo representativos de la producción nacional. 2.3.- Tipos de piezas. La pieza principal de la serie concebida para desarrollar los muros, denominada pieza base, tiene unas medidas modulares de 30 cm de longitud y 19 cm de altura, presentándose con varios espesores (14, 19, 24 ó 29 cm). El espesor de la pieza coincide necesariamente con el del muro, de forma que la construcción de éste se hace con un aparejo sencillo, solapando los bloques hilada a hilada. Los bloques de las distintas hiladas se asientan sobre la hilada inferior con un tendel de mortero,preferiblemente mixto (con adición de cal). La junta vertical entre bloques se consigue al acoplar las piezas a través de unos machihembrados, no requiriéndose mortero en su colocación Existen distintas piezas complementarias para el desarrollo de los puntos singulares de la obra de fábrica, así como para realizar los ajustes dimensionales que sean necesarios para adecuarse a las características formales de cualquier tipo de muro y sus posibilidades de modulación. En las figura 2.3.1 y 2.3.2 pueden verse los diferentes tipos de piezas de termoarcilla : base, media, ajuste vertical, ajuste o modulación horizontal, terminación, dintel o zuncho, esquina y plaqueta o pieza de emparche. 27 PIEZA BASE PIEZA MEDIA PIEZA TERMINACION PIEZA AJUSTE VERTICAL PIEZA ESQUINA PIEZA DE DINTEL PIEZA DE AJUSTE O MODULACION HORIZONTAL PLAQUETA O PIEZA DE EMPARCHE Densidad Resistencia a aparente compresión aproximada normalizada Aislamiento Transmisión Resistencia acústico a térmica al fuego ruido aéreo Dimensiones Masa (cm) (kg) (Kg/m3) (kp/cm2) (kcal/hm2ºC) dB(A) (minutos) BLOQUE DE 14 30x14x19 6,5~8,0 980 >75 1,2 46 >180 BLOQUE DE 19 30x19x19 8,0~10,5 920 >75 0,97 47,5 >180 BLOQUE DE 24 30x24x19 10,0~13,0 890 >75 0,81 50 >240 BLOQUE DE 29 30x29x19 12,0~15,2 860 >75 0,7 52,5 >240 Los valores correspondientes a los parámetros de transmisión térmica y aislamiento a ruido aéreo se han obtenido a partir de muros de bloque TERMOARCILLA con recubrimientos de 1.5 cm de yeso en la cara interior y 1.5 cm de mortero de cemento en la exterior. Los valores correspondientes al parámetro resistencia al fuego se han obtenido a partir de muros de bloque TERMOARCILLA con recubrimientos de 1.5 cm de yeso en ambas caras. Figura 2.3.1.- Piezas de termoarcilla. Dimensiones y caracteristicas de la pieza base. 28 PIEZAS BASE de Termoarcilla PIEZAS BASE RESISTENCIA A COMPRESIÓN Kg/cm2 DENSIDAD Kg/m3 DIMENSIONES (Expresadas en mm.) BLOQUE DE 14 100 875 Longitud:300 Espesor:140 Altura:190 BLOQUE DE 19 100 830 Longitud:300 Espesor:190 Altura:190 BLOQUE DE 24 100 840 Longitud:300 Espesor:240 Altura:190 BLOQUE DE 29 100 845 Longitud:300 Espesor:290 Altura:190 CROQUIS ORIENTATIVO DE LA PIEZA PIEZAS DE ESQUINA de Termoarcilla PIEZAS DE ESQUINA DIMENSIONES (Expresadas en mm.) ESQUINA DE 14 Longitud:288 Espesor:140 Altura:190 ESQUINA DE 19 Longitud:337 Espesor:190 Altura:190 ESQUINA DE 24 Longitud:388 Espesor:240 Altura:190 ESQUINA DE 29 Longitud:440 Espesor:290 Altura:190 ESQUINA DE 24 A 45º Longitud:345 Espesor:240 Altura:190 ESQUINA DE 29 A 45º Longitud:370 Espesor:290 Altura:190 CROQUIS ORIENTATIVO DE LA PIEZA Figura 2.3.2.- Piezas de termoarcilla. 29 PIEZAS MEDIAS PIEZAS MEDIAS de Termoarcilla DIMENSIONES (Expresadas en CROQUIS ORIENTATIVO DE LA mm.) PIEZA MEDIA DE 14 Longitud:157 Espesor:140 Altura:190 MEDIA DE 19 Longitud:157 Espesor:190 Altura:190 MEDIA DE 24 Longitud:157 Espesor:240 Altura:190 MEDIA DE 29 Longitud:157 Espesor:290 Altura:190 PIEZAS DE TERMINACIÓN de Termoarcilla PIEZAS DE DIMENSIONES (Expresadas CROQUIS ORIENTATIVO DE TERMINACIÓN en mm.) LA PIEZA TERMINACIÓN DE 14 Longitud:370 Espesor:140 Altura:190 TERMINACIÓN DE 19 Longitud:307 Espesor:190 Altura:190 TERMINACIÓN DE 24 Longitud:307 Espesor:240 Altura:190 TERMINACIÓN DE 29 Longitud:307 Espesor:290 Altura:190 Figura 2.3.2.- Piezas de termoarcilla (Continuación). 30 PIEZAS DE AJUSTE O MODULACIÓN HORIZONTAL (También denominado PEINES) de Termoarcilla PIEZAS DE AJUSTE O MODULACIÓN HORIZONTAL DIMENSIONES (Expresadas en mm.) AJUSTE HORIZONTAL 5 CM DE 14 Longitud:50 Espesor:140 Altura:190 AJUSTE HORIZONTAL 5 CM DE 19 Longitud:50 Espesor:190 Altura:190 AJUSTE HORIZONTAL 5 CM DE 24 Longitud:50 Espesor:240 Altura:190 AJUSTE HORIZONTAL 5 CM DE 29 Longitud:50 Espesor:290 Altura:190 AJUSTE HORIZONTAL 10 CM DE 14 Longitud:100 Espesor:140 Altura:190 AJUSTE HORIZONTAL 10 CM DE 19 Longitud:100 Espesor:190 Altura:190 AJUSTE HORIZONTAL 10 CM DE 24 Longitud:100 Espesor:240 Altura:190 AJUSTE HORIZONTAL 10 CM DE 29 Longitud:100 Espesor:290 Altura:190 CROQUIS ORIENTATIVO DE LA PIEZA Figura 2.3.2.- Piezas de termoarcilla (Continuación). 31 PIEZAS DE AJUSTE O MODULACIÓN VERTICAL (También denominado MEDIAS HORIZONTALES Y REMATES) de Termoarcilla PIEZAS DE AJUSTE O MODULACIÓN VERTICAL DIMENSIONES (Expresadas en mm.) AJUSTE VERTICAL 9 CM DE 14 Longitud:300 Espesor:140 Altura:90 AJUSTE VERTICAL 9 CM DE 19 Longitud:300 Espesor:190 Altura:90 AJUSTE VERTICAL 9 CM DE 24 Longitud:300 Espesor:240 Altura:90 AJUSTE VERTICAL 9 CM DE 29 Longitud:300 Espesor:290 Altura:90 AJUSTE VERTICAL 14 CM DE 14 Longitud:300 Espesor:140 Altura:140 AJUSTE VERTICAL 14 CM DE 19 Longitud:300 Espesor:190 Altura:140 AJUSTE VERTICAL 14 CM DE 24 Longitud:300 Espesor:240 Altura:140 AJUSTE VERTICAL 14 CM DE 29 Longitud:300 Espesor:290 Altura:140 CROQUIS ORIENTATIVO DE LA PIEZA PLAQUETAS O PIEZAS DE EMPARCHE de Termoarcilla PLAQUETAS O PIEZAS DE EMPARCHE DIMENSIONES (Expresadas en mm.) PLAQUETA DE 4,8 Longitud:300 Espesor:48 Altura:190 PLAQUETA DE 9,6 Longitud:300 Espesor:96 Altura:190 ESQUINA PLAQUETA DE 9,6 Longitud:240 Espesor:96 Altura:190 CROQUIS ORIENTATIVO DE LA PIEZA Figura 2.3.2.- Piezas de termoarcilla (Continuación). 32 PIEZAS DE DINTEL (También denominado PIEZA DE ZUNCHO) de Termoarcilla PIEZAS DE DINTEL DIMENSIONES (Expresadas en CROQUIS ORIENTATIVO DE mm.) LA PIEZA DINTEL DE 10 Longitud:330 Espesor:100 Altura:190 DINTEL DE 14 Longitud:330 Espesor:140 Altura:190 DINTEL DE 19 Longitud:330 Espesor:190 Altura:190 DINTEL DE 24 Longitud:330 Espesor:240 Altura:190 DINTEL DE 29 Longitud:330 Espesor:290 Altura:190 Figura 2.3.2.- Piezas de termoarcilla (Continuación). Los pasos para la correcta colocación de los bloques de termoarcilla son los siguientes (Figura 2.3.3): 1.- En muros exteriores de una sola hoja, el tendel de mortero se realizará de forma discontinua, así se interrumpe el puente térmico provocado por la junta horizontal, para ello el mortero se dispondra en dos bandas separadas por un espacio central libre de 3 a 5 cm. Así, con objeto de disponer en los tendeles de suficiente cantidad de mortero, situar una regla de 3 x 5 cm en posición central en la hilada. 2.- Usar la regla a modo de guía para enrasar el mortero. 3.- Retirar la regla para proceder a la colocación de los bloques. 4.- Humedecer las piezas antes de su colocación para evitar la deshidratación del mortero y asegurar una perfecta adherencia entre mortero y bloque. 5.- Colocar los bloques verticalmente, no a restregón, haciendo tope con los machihembrados. En la junta vertical se colocarán sin mortero. 6.- Sentar los bloques verticalmente y golpear con una maza de goma las piezas para conseguir que el mortero penetre en las perforaciones. 7.- Golpear con la maza de goma los bloques, hasta llevar el bloque a su nivel. 8.- Cada 100 bloques colocados, retirar uno para comprobar la correcta ejecución de la junta horizontal: - Separación entre bandas de mortero de 1 a 3 cm aproximadamente - Espesor del tendel una vez asentados los bloques de 1 a 1.5 cm. - El mortero ha debido penetrar en las perforaciones de los bloques, para conseguir el perfecto cosido de las piezas. 9.- Mantener una separación mayor de 7 cm entre juntas verticales de hiladas consecutivas, para obtener la traba de la fábrica. 10.- En muros interiores la junta horizontal será continua. 11.- Utilizar piezas complementarias Termoarcilla, en jambas de huecos, esquinas, dinteles, etc. 12.- Los bloques de Termoarcilla se manejarán con las dos manos, introduciendo cada dedo pulgar por el orificio preparado a tal efecto. 33 Figura 2.3.3.- Pasos para la correcta colocación de los bloques de termoarcilla. 34 3.- Tejas. Las tejas son elementos de recubrimiento para colocación discontinua empleados en la formación de cubiertas (Tejados) con la misión de recibir y dejar escurrir el agua de la lluvia. Se fabrican con arcilla y su proceso de obtención es similar al ya explicado para los ladrillos. El conformado puede ser por extrusión y/o prensado. Las tejas generalmente son de color rojizo, aunque también se pueden colorear. Si sobre una teja en fase de cocción se queman materias orgánicas, se obtiene colores muy decorativos: también se pueden conseguir otras tonalidades mediante barnices, vidriados y esmaltes. Las tejas deben cumplir las siguientes condiciones: ser impermeables ya que son metidas al ensayo correspondiente, no deben de gotear antes de dos horas, resistir a flexión como mínimo 12 Mpa (120 2 kgf/cm ), tener cantos vivos, rectos y superficiales lisas; no ser heladizas, carecer de manchas y eflorescencias y, si son golpeadas con una herramienta, debe dar un sonido claro y metálico. Existen varios tipos de tejas; pero las más empleadas en construcción son la árabe, la plana y la flamenca. Teja curva o árabe (Figura 3.1): De forma troncocónica. Se utilizaba la misma pieza para todos los elementos de la cubierta. Se fabrican varios formatos aunque el más usual tiene 20 cm. de frente, 15 cm. atrás y 42 cm. de longitud, con una altura de 8 cm. Se colocan solapadas entre sí al menos 1/3 de su longitud y permite una perfecta adaptación a cualquier cubierta. Son necesarias 25 piezas/m2. Teja plana mediterránea, alicantina o marsellesa (Figura 3.1): Es una pieza diseñada para colocar por encaje entre sus lados, evitando un excesivo solapo reduciendo el peso por m2, aunque ello complica su colocación y estanqueidad. Se necesitan unas 17 Piezas/m2. Es de forma rectangular con dimensiones de 42x25 cm2. Se fabrican con el solape a la izquierda o a la derecha, necesitándose piezas especiales en cumbrera y laterales. Pueden existir dos tipos: - Tejas canal: Tejas destinadas a colocarse con la parte cóncava hacia arriba y reposando sobre el soporte de cubierta. Pueden o no tener tacones para colocarlas sobre rastreles. - Tejas cobija: Tejas destinadas a ser colocadas con la parte cóncava hacia abajo y a caballo sobre dos tejas canal. Por lo general, se utilizan las mismas piezas, como tejas canal cuando se colocan con la parte cóncava hacia arriba, y tejas de cobija cuando se colocan con la parte cóncava hacia abajo. Sin embargo, el perfil de las tejas canal puede diferir del de las tejas cobija y puede llevar por ejemplo un fondo plano o un perfil que asegure el asentamiento del producto sobre su soporte. En este ultimo caso, las tejas canal están equipadas con dos soportes laterales. Teja curviplana, mixta o romana (Figura 3.1): Su diseño permite dar el mismo aspecto a la cubierta que con la curva, aunque se utiliza el mismo sistema de colocación que en la plana, por lo que técnicamente es similar a ésta y también en sus dimensiones de 42x25 cm2. 35 Figura 3.1.- Tipos de tejas. Existen otros tipos de tejas como son la teja meridional( Figura 3.2.a ) y la teja supernova (Figura 3.2.b) . Figura 3.2.- Otros tipos de tejas . (a) Meridional (b) Supernova Ventilación (Figura 3.3). La ventilación de la cubierta es una de las principales claves para su perfecto mantenimiento, a través de la circulación del aire bajo las tejas evitamos que exista un gran contraste de temperaturas entre la superficie del tejado y bajo las tejas. En este sentido del grado de ventilación dependerá el que la humedad se mantenga por debajo del punto de saturación. 36 La entrada de aire ser realizará por la línea de alero, mientras que la salida se procurara cerca de la línea de cumbrera. A lo largo del faldón se colocarán tejas de ventilación, que se utilizan para favorecer la circulación del aire formando una ventilación natural bajo la teja, de manera que una filtración por capilaridad u otro motivo sea eliminada o secada por el paso del aire. Pueden ser colocadas en la zona inferior y superior del tejado, creando una aireación con movimientos ascensional continuo. Normalmente se airean así unos 20 m2. Se suministra con chapa metálica que evita la entrada de pájaros y roedores bajo la teja La circulación en el interior de la cubierta no debe exceder de 12 metros, y en ningún caso estará obstaculizada por elemento alguno. Si la colocación es en seco utilizaremos una teja de ventilación cada 20 m2, si la colocación es con mortero utilizaremos una cada 10 m2. Cuanto mayor sea la diferencia de altura entre la entrada y la salida del aire, mejor será la circulación. Entre los elementos que podemos utilizar para facilitar la ventilación, encontramos: Peine de alero: Permite la ventilación a través de la línea de alero levantando las primeras tejas y al mismo tiempo evita la entrada de pájaros o roedores. Remates de cumbrera: Elemento formado por un perfil metálico perforado y dos baberos laterales que pueden ser de zinc, de plomo, o de plástico. Mediante esta pieza se consigue una correcta salida del aire que circula a través de la cubierta. (a) (b) Figura 3.3.- (a).- Ventilación de una cubierta (b).- Tejas de ventilación. 37 Piezas especiales. Son los elementos destinados a completar las tejas utilizadas en la parte principal de la cubierta (por ejemplo medias tejas), o destinados a realizar los encuentros de los distintos planos del tejado (por ejemplo tejas cumbrera), o los diversos puntos singulares (por ejemplo: tejas de ventilación). Algunas de estas piezas pueden tener también una función ornamental, con los aditamentos que proceda. En todos los casos, las piezas especiales amparadas por esta norma son aquellas cuyas características de diseño y de dimensión son compatibles con las características de las tejas utilizadas en la parte principal de Ia cubierta. En la figura 3.4 muestra un esquema general de una cubierta con los diferentes puntos singulares y en las figuras 3.7 a 3.14 se pueden ver los accesorios correspondientes a la teja mixta. Se puede observar la gran variedad existente, lo que se debe a la facilidad de moldeo que presenta la arcilla. 1.- TAPON CUMBRERA 2.- CUÑA 4.- MEDIA TEJA 5.- CUMBRERA A 3 AGUAS 6.- TEJA DE VENTILACIÓN 7.- TEJA DE CRISTAL 3.- CUMBRERA A 4 AGUAS 8.- FINAL CUMBRERA 10.- REMATE LATERAL CURVO DERECHO 9.- ADORNO 11.- ALERO COBIJA Figura 3.4.- Esquema general de una cubierta con los diferentes puntos singulares. Elementos constructivos. 38 Figura 3.4.- Esquema general de una cubierta con los diferentes puntos singulares. Elementos constructivos. 39 Figura 3.4.- Piezas especiales. 40 Las limahoyas (Figura 3.5) son uno de los puntos que más agua recibe, pues es la línea que describe la desembocadura de dos faldones. Entre los materiales a utilizar para su realización están: plomo, zinc, chapa galvanizada, láminas flexibles impermeables, etc. Se puede considerar como un canalón inclinado que lleva el agua, de las dos vertientes contiguas que lo configuran, hasta el alero. Las tejas que vuelen por encima de la limahoya estarán cortadas según la línea paralela al eje que describa ésta, y deberán solaparla al menos 10 cm. Todas las tejas en contacto irán fijadas. Se prestará especial atención a los encuentros en los que uno de los faldones tenga mayor pendiente o donde esta tenga poca inclinación. Estas situaciones se resolverán incrementando el ancho de la limahoya o aplicando una capa complementaria de impermeable. Figura 3.5.- Limahoya. Las limatesas (Figura 3.6) son las líneas inclinadas que resultan del encuentro de dos faldones en su punto de máxima altura. Donde se iniciara la caída del agua. Se colocarán las tejas del primer faldón más allá del eje de la limatesa, y se marcan para su cortado, siguiendo la línea de la limatesa. Las retiramos y realizamos la misma operación con el faldón opuesto. Tras esta operación se colocan de nuevo, asegurando su perfecta fijación al soporte. Si la colocación es en seco, las tejas irán colocadas a testa con el rastrel, si se utiliza mortero lo harán a testa entre ellas. Seguidamente colocaremos la cumbrera. Comenzando por el alero con una pieza de remate cumbrera, y siguiendo el eje con tejas cumbrera. Es importante que las tejas cortadas queden solapadas al menos 5 cm. Para asegurar una perfecta estanqueidad se pueden utilizar bandas impermeables, perfiles de espuma, zinc con plomo, etc. El espacio que deja la teja mixta en su canal podrá ser ocupado con cuñas. En el caso en que una cumbrera derive en dos limatesas utilizaremos la pieza caballete a 3 aguas. Figura 3.6.- Limatesa 41 1.- TAPON CUMBRERA (Figura 3.7.a). Esta pieza remata ambos extremos de la cumbrera, solapando tres piezas, el caballete, el lateral derecho de un faldón y el lateral izquierdo de otro faldón. Garantiza la estanqueidad en ese encuentro y consigue el acabado perfecto de ambos remates al unirse a la cumbrera. 2.- CUMBRERA (Figura 3.7.b). Pieza que asegura la estanqueidad a lo largo de las limatesas y la línea de cumbrera. La cumbrera es la línea horizontal que describe el faldón en su punto de máxima altura. Puede resultar del encuentro de dos faldones (cubierta a dos aguas) o de un faldón acabado en plano vertical (cubierta a un agua). Faldón con faldón: Es importante que con el replanteo de la cubierta consigamos llegar a la línea de cumbrera utilizando una teja entera. Si la colocación es sobre rastreles, las tejas irán colocadas a testa con el rastrel de cumbrera, pero si van con mortero se colocaran a testa entre ellas. Todas las tejas en contacto con la cumbrera irán fijadas. Una vez que se han colocado todas las tejas de los faldones, se procede a colocar las tejas cumbrera, que deberán solapar un mínimo de 5 cm a las tejas de ambos faldones. Se comenzara por uno de los extremos colocando la pieza de remate cumbrera, y se continuara con el resto de tejas cumbrera acoplándolas unas con otras gracias al sistema de encaje. Su colocación será opuesta a los vientos que traen lluvia. El encuentro de la cumbrera en el otro extremo lo resolvemos utilizando el tapón de cumbrera. Esta pieza ira fijada mediante clavos o tornillos autotaladrantes. Otra pieza especial que podemos utilizar en la cumbrera es la cuña. Mediante esta pieza se cierra el espacio que deja la teja mixta en su canal. Faldón con un plano vertical, cubierta a un agua: Este punto lo resolveremos colocando una fila completa de piezas de remate lateral, siempre en dirección contraria a los vientos que traen lluvia. Este remate lo fijaremos a un rastrel que previamente habremos colocado. Cubriendo el remate lateral y la última fila de tejas del faldón colocaremos la cumbrera, asegurándonos de que solapa a estas en al menos 5 cm. (a) (b) Figura 3.7.- (a).- Tapón Cumbrera (b).- Cumbrera. Colocación. 42 3.- CUÑA (Figura 3.8). Pieza que cierra el espacio que deja la teja mixta en su canal. Figura 3.8.-Cuña. Colocación. 4.- CUMBRERA A 4 AGUAS (Figura 3.9.a). 5.- CUMBRERA A 3 AGUAS (Figura 3.9.b). (a) (b) Figura 3.9.-Cumbreras 3 y 4 aguas. 43 6.- TEJA DE CRISTAL (Figura 3.10). Se pueden colocar con el fin de dejar paso a la luz. Figura 3.10.- Teja cristal mixta y plana. 7.- CHIMENEA (Figura 3.11). Figura 3.11.- Chimenea y teja soporte chimenea.. 8.- MEDIA TEJA (Figura 3.12.a). Pieza que cierra la última columna de tejas en la parte derecha del faldón. Se complementa con el remate lateral derecho. 9.- REMATE LATERAL CURVO DERECHO (Figura 3.12.b). Pieza que asegura la estanqueidad al agua y al viento a lo largo del lateral del faldón. Existe tanto para el lado izquierdo como para el derecho, quedando solapada por la primera y la última columna de tejas del faldón. Se utilizarán las piezas de remate especialmente diseñadas para adaptarse al faldón, pues garantizan la estanqueidad en su unión con la teja, además de aportar belleza en el lateral de la fachada (al hastial). La colocación del remate lateral se realiza comenzando desde el alero y finalizando en la cumbrera. Todas las piezas se fijarán sobre listón situado en el lateral de la pared o en el propio faldón, mediante clavado o atornillado. El agujero será posteriormente sellado para garantizar la estanqueidad. 44 (a) (b) (c) Figura 3.12.- (a).- Media teja (b).- Remate lateral curvo derecho (c).- Vista de un remate lateral 10.- ADORNOS (Figura3.13). Figura 3.13.- Adornos 45 12.- FINAL DE CUMBRERA (Figura 3.14). Pieza que permite terminar el extremo de la limatesa, cumpliendo un importante función estética, al tiempo que garantiza la estanqueidad en el encuentro con el alero. Figura 3.14.- Final cumbrera 13.- ALERO COBIJA Y ALERO CANAL (Figura 3.15.a y b). Piezas que cumplen una doble función. Por un lado, se obtiene un alero embellecido y similar al de las cubiertas de teja curva y, por otro, se prolonga el alero unos 15 cm., evitando que se produzcan humedades y manchas en la fachada. (a) (b) Figura 3.15.- (a).- Alero cobija (b).- Alero canalLa tejas pueden presentarse en diferentes colores y acabados y pueden ser: naturales y flameadas (Figura 3.16 ) esmaltadas ( Figura 3.17 ) o envejecidas ( Figura 3.18 ). 46 ROJA. PAJA MARRON ROJA FLAMEADA PAJA FLAMEADA MAIGMÓ TABAIRES Figura 3.16.- Tejas naturales y flameadas. 47 BLANCA. AZUL COBALTO. VERDE OLIVA. NEGRO GRANATE MIEL AZUL VERDE BOTELLA COÑAC Figura 3.17.- Tejas esmaltadas 48 ESPARTA CELTIBERA HISPANIA ROJA JASPEADA FENICIA ATHENAS LUCENTUM SALMON CARTAGO. Figura 3.18.- Tejas envejecidas. 49 TEJA INTEGRAL : NOVOTEJA (Figura 3.19). Realizada por extrusión, en una sola pieza de gran formato, novoteja incorpora en su estructura todos los elementos necesarios para poder ser instalada directamente sobre vigas, con un alto nivel de acabado. Montada sobre placa, sus prestaciones la hacen igualmente inmejorable. Despiece: 1 – NOVOTEJA 2 - Viga de hormigón (o de madera, perfil metálico...). 3 - Techo cerámico, doble o sencillo (el mejor complemento para una cubierta de novoteja). Los remates se realizarán en función de las necesidades, común a cualquier otra teja. Figura 3.19.- Teja NOVOTEJA Características. Resistencia: Gracias a su estructura interna en forma de celdas esta teja ofrece la resistencia a la flexión más alta del mercado. Instalación: Con su especial diseño esta teja ofrece el mejor rendimiento de instalación del mercado, donde todo son ventajas: el replanteo, los apoyos la solidez... Formato:Su gran formato, además de facilitar la instalación, hace desaparecer los problemas de movilidad de las tejas por vientos o modificación. 55 x 50 x 12 cms. = 5 uds x m2. Ventilación: La buena ventilación que se produce a través de las cámaras interiores evita toda posible condensación en el interior de la construcción. 50 Impermeabilidad: Los grandes solapes de esta teja, su tratamiento industrial con siliconas y su buena ventilación nos permiten ofrecer una óptima impermeabilidad. NORMA U.N.E. 67.033-85 = goteo calidad A > 2h, B > 12h, C > 24h (máxima calidad); novoteja = goteo > 72h. Heladicidad: La materia prima utilizada en la realización de la teja y una adecuada cocción, permiten a esta teja ofrecer la máxima resistencia al hielo. NORMA U.N.E. 67.034-86 = no heladiza > 25 ciclos; novoteja > 30 ciclos. Aislamiento: Sus cámaras interiores permiten un alto nivel de aislamiento y hacen innecesario, en muchos casos, el empleo de materiales aislantes de refuerzo. Estética: Una ventaja más de esta teja consiste en mantener la estética de las tejas cerámicas, pudiendo realizarse, además, en cualquiera de sus distintas formas. Mantenimiento: La alta resistencia de las tejas y su sólida instalación anulan cualquier movimiento en las tejas reduciendo las necesidades de mantenimiento. Precio: Con este tipo de teja se puede ahorrar en mano de obra, en materiales, en mantenimiento... y, montada sobre vigas, se ahorrará la placa. 4.- ELEMENTOS ESTRUCTURALES. Estos elementos se utilizan para la realización de forjados. Existen dos tipos de forjado (Figura 4.1): Forjado de viguetas que, en general, está constituido por: - Viguetas prefabricadas de hormigón u hormigón y cerámica, armadas o pretensadas. - Piezas de entrevigado cuya función puede ser de aligeramiento o resistente. - Hormigón vertido en obra en relleno de nervios y formando la losa superior (capa de compresión). - Armadura colocada en obra. Forjado de losas alveolares pretensadas que, en general, está constituido por: - Losas alveolares prefabricadas de hormigón pretensado. - Hormigón vertido en obra en relleno de juntas laterales entre losas y formando la losa superior. Puede prescindirse de la losa superior mediante un estudio especial de las condiciones resistentes y de deformación, salvo cuando existan acciones laterales importantes. - Armadura colocada en obra. El principio básico de los entrepisos construidos con viguetas y elementos intermedios livianos consiste en sustituir la zona no resistente de la losa por un material estáticamente inactivo, de menor peso y mayores propiedades aislantes que el hormigón convencional, permitiendo alcanzar mayores luces y sobrecargas, reduciendo costos, tiempos y mano de obra especializada por la ausencia total del encofrado, simplificación de los apuntalamientos y fabricación en serie que asegura la calidad y uniformidad de los componentes. Definiciones (Figura 4.2) -Alas de apoyo: Salientes inferiores de la bovedilla, en general ligeramente desplazados del piano inferior hacia arriba, que ocupan toda la longitud de la pieza y sobre los que se apoya la bovedilla en su colocación en obra. Existen algunos modelos de bovedillas a los que no es aplicable esta definición. - Altura de las alas de apoyo: Distancia vertical entre el piano inferior de la bovedilla y el del ala de apoyo (hf). 51 - Anchura de las alas de apoyo: Distancia entre los pianos verticales que limitan el ala de apoyo (bf). - Altura: Dimensión máxima en el sentido vertical, supuesta la bovedilla colocada en obra (H). - Anchura: Dimensión máxima exterior, en el sentido de la luz entre viguetas o nervios (B). - Longitud: Dimensión máxima en el sentido paralelo al eje de las viguetas, supuesta la bovedilla colocada en obra (L). Figura 4.1.- Tipos usuales de forjados unidireccionales. Figura 4.2.- Elementos geométricos de una bovedilla. Según la función, se distinguen los tres tipos siguientes (Figura 4.3): Aligerantes, forjantes y resistentes. Figura 4.3.- Tipos de elementos estructurales. - Bovedillas aligerantes (A) (Figura 4.4 ). Son aquellas cuya misión es servir de encofrado al hormigón del forjado. Son casetones cuyo fin es reducir el peso de los forjados reticulares. Existen diversos tipos aunque el más conocido es el triangular, combinándose cuatro piezas que dan un cuadrado de 50 a 70 cm. de lado y altura de 17 a 20 cm. 52 Figura 4.4 .- Forjado utilizando casetones triangulares. En las bovedillas aligerantes, se admitirá cualquier "pared fisurada", siempre que se cumpla que la carga de rotura a flexion, según la Norma UNE 67037, deberá ser en todas las probetas de la muestra superior a 1.0 KN. - Bovedillas resistentes (R) (Figura 4.5 ). Son aquellas que además de servir de encofrado, se puede considerar a la cerámica en contacto con el hormigón como parte de la capa de compresión del forjado, formando una bóveda resistente de hormigón entre las viguetas. Sus dimensiones varían de 50 a 70 cm. de ancho y 25 cm. de largo, con una altura entre 17 y 20 cm. Se realizan piezas especiales de menor ancho y altura. Su parte superior es abovedada aunque se fabrican también planas. - Bovedillas resistentes con capa de compresión incorporada (RC). Son aquellas que forman parte de la capa de compresión del forjado, sin necesidad de hormigón sobre la parte superior de las mismas. Se conforman vigas y viguetas de hormigón armado. Existen numerosas patentes y formas, siendo ésta en general en U para colocar en la base o zona de tracciones. En las bovedillas resistentes y resistentes con capa de compresión, no se admitirán paredes fisuradas en su cara superior, en su cara inferior, en las alas de apoyo, ni en los tabiques verticales si estos no son más de cuatro. Si superan este número, podrá admitirse que uno de ellos sea "pared fisurada". La bovedilla cerámica constituye la mejor solución como pieza de aligeramiento de cualquier tipo de forjado. Entre sus propiedades físicas y mecánicas, hemos de señalar: - Su buen grado higrométrico. - Nula posibilidad de condensaciones. - Alta capacidad de aislamiento acústico y térmico. - Máxima garantía contra fisuraciones. - Buena resistencia a la flexión >180 KP, que le confiere gran seguridad en el trabajo. - Dimensiones regulares. - Máxima adherencia a hormigones, yesos o cualquier material de recubrimiento. - Buena absorción del agua. 53 ´ Figura 4.5.- Elementos formantes. Bovedillas. Por su solidez y ligereza, la bovedilla cerámica permite a la empresa constructora y a sus operarios, una ejecución de las estructuras rápida y segura. Asimismo, las dilataciones medias, al ser la cerámica, un material muy inalterable, no sobrepasan los 0.01 mm/ml., con la siguiente evitación de aparición de desconchados, fisuras y roturas en los techos. 54 5.- Plaquetas ceramicas. Las plaquetas cerámica sirven para realizar revestimientos exteriores (Figura 5.1 ). Sus características más importantes han de ser: impermeabilidad, ausencia total de eflorescencias y una durabilidad ilimitada, además de una fácil instalación y conservación. Todas estas cualidades junto con una completísima gama de modelos y piezas especiales (Figura 5.2) hacen de la plaqueta, un elemento a considerar en la arquitectura de hoy. Modelo Oporto Modelo Levante Modelo Aragon Modelo Castilla Modelo Guadarrama Modelo Galicia Modelo Bilbao Modelo Inglés Figura 5.1.- Revestimientos exteriores a base de plaquetas cerámicas. 55 Col. a b c d R Cod. a b 2.015 24 5 2.030 24 2.110 18 6 13 Plaqueta 1.140 24 2 (1) Esquadra Medio largo Esquadra Roma Esquadra Roma 1 canto Terminal Romo Plaqueta en ángulo 1.160 24 11,5 (1) 1.030 24 5,75 (1) Esquina en ángulo Esquina Roma Gárgola Recta 1.240 24 11,5 (1) 2,5 Gárgola Cañón 2.120 13,5 11,5 10,5 1.250 24 11,5 (1) 6,5 Remate padieira 2.130 24 curvo 24 cm. (7) 1.260 24 11,5 (1) Remate ventana 2.140 24 11,5 12 c 8,5 d R 5,5 6 3 11,5 15,5 (1) 1.620 24 11,5 (1) 2,5 (2) (1) 5 cm./6,5 cm. (2) ángulo 120º/135º consulte ángulos Figura 5.2.- Piezas especiales y sus dimensiones. En la tabla 5.1 se dan las características técnicas de las plaquetas. 56 Tabla 5.1.- Características técnicas de las plaquetas cerámicas. 6.- Adoquines ceramicos. Bordillos. Son piezas de forma paralelepipédica que sirven para realizar pavimentos exteriores, generalmente, fuera de la vivienda: porches, rampas, accesos, aceras, etc... Las dimensiones pueden ser : 20 cm x 10 cm x 5 cm , 24 cm x 6 cm x 5 cm, etc. Los adoquines presentan frente a otros productos prefabricados ventajas indiscutibles que marcan las diferencias, como son: su gama de colores cálidos e inalterables en el tiempo que les confieren una belleza natural y duradera, sus cualidades físicas que les hacen resistir la acción de las heladas y los ambientes donde la contaminación, las lluvias ácidas y el resto de agentes agresivos acabarían con otros materiales, su 2 resistencia a compresión (que en algunos modelos supera los 1350 kgf/cm ), solo comparable a elementos de piedra natural, su elevada resistencia al desgaste, su dureza frente al rayado y su excepcional resistencia a la flexotracción, que les permite obtener mejores resultados que piezas de hormigón de grueso muy superior, lo que se traduce en un menor peso de la pieza y un mayor rendimiento en su colocación. Todos los aspectos anteriores hacen de los adoquines cerámicos un producto de alta calidad que amplia las posibilidades existentes para proyectar los pavimentos de cualquier tipo de espacio. 57 ROJO RUSTICO TENERE ROJO LISO GRIS RUSTICO TUAREG GRIS LISO Figura 6.1.- Adoquines ceramicos. Terminaciones y tonalidades. Disposición posible. Por su parte, en la figura 6.2 se representan dos formas de realizar un pavimento con adoquines cerámicos. Figura 6.2.- Procedimientos para realizar un pavimento con adoquines cerámicos. En la tabla 6.1 se dan las características técnicas de los adoquines cerámicos. 58 Tabla 6.1 .- Características técnicas de los adoquines cerámicos Klinker y prensados. Características Técnicas Klinker Palo de Rosa Klinker Rojo, Avellana y Venecia * Dimensiones nominales mm 198 x 98 x 50 * 197 x 97 x 48 * Soga y tizón ±3 ±3 Grueso ±2 ±2 Soga y tizón 4 4 Grueso 3 3 Absorción de agua <6% <2% Densidad aparente (kg/dm3) 2,10 2,30 Tolerancias sobre el valor nominal Tolerancias dimensionales. Rango (mm) Resistencia al hielo No heladizo No heladizo Resistencia a la abrasión (vol. materia perdida) 310 mm3 215 mm3 Resistencia a la flexión DIN 15,3 N/mm2 (156 Kp/cm2) 18 N/mm2 (183 Kp/cm2) Resistencia a la flexión Proy. Norma Europea Resistencia a la compresión 135 N/mm 150 N/mm (138 Kp/cm) (153 Kp/cm) 95 N/mm2 (970 Kp/cm2) 7 Dureza Mohs *Dimensiones sin los separadores 135 N/mm2 (1383 Kp/cm2) 7 Finalmente, en la figura 6.3 puede verse un bordillo cerámico. Figura 6.3.- Bordillo cerámico 59 7.- Baldosas cerámicas (Figura 7.1). También llamadas losetas, rasillas o atobas, son piezas delgadas con una cara lisa y otra estriada para mejor agarre al mortero. Se utilizan en pavimentos y revestimientos. Producto cerámico elaborado con arcillas especiales, que al ser cocida a alta temperatura consigue una absorción menor del 6 % y una gran resistencia 3 y densidad mayor a 2 g/cm . En cuanto a calidades, existen el baldosín catalán, realizado con arcillas seleccionadas y la atoba de Aspe, menos fina. Las formas varían desde piezas rectangulares y cuadradas a poligonales y las dimensiones de 24x24 cm, 20x20 cm, 12x24 cm , 12x12 cm, 10x10 cm, etc... Figura 7.1.- Baldosas cerámicas. 8.- Tubos. Podemos hablar de los siguientes tipos: Saneamiento (Figura 8.1): Se fabrican en pequeño formato de 50 a 60 cm. de longitud y 10 cm de diámetro, con gres vidriado interiormente. Actualmente también existen piezas de grandes dimensiones para redes urbanas. Los tubos de gres se construyen con arcilla molida y agua. Cuando adquieren la forma definitiva, se desecan y se hornean. El gres es un material que no se corroe por acciones bioquímicas, las juntas de los tubos son de enchufe y cordón con aro de goma. Las cualidades de los tubos y accesorios de gres son: - Resistencia a la acción de agentes químicos (todos los ácidos menos el Hidrofluorito). - Fluidez Hidráulica importante, Coeficiente de rugosidad K=0.002 mm., en tuberías rectas y K=0.15 mm en tuberías con muchos empalmes. - Resistencia mecánicas a cargas de tráfico y peso del terreno. - Impermeabilidad, puede soportar presiones puntuales hasta los 10 m.c.a. - Resistencia a las temperaturas extremas, soporta entre -10ºC a 70ºC. 60 Figura 8.1.- Tubos de saneamiento cerámicos. Humos y olores: Conductos de ventilación. Para conductos verticales se fabrican piezas rectangulares con varias cámaras (Figura 8.2). Existen piezas con un cilindro circunscrito interior que reduce el depósito de partículas (Figura 8.3) . Las dimensiones de las piezas pueden ser 20x20x25 cm. 20x20x40 cm. o 20x20x55 cm. Figura 8.2.- Conductos de ventilación. Figura 8.3.- Conductos de ventilación con superficie cilíndrica circunscrita 61 En las figuras 8.4 y 8.5 puede verse el montaje de los conductos de ventilación sencillos y dobles respectivamente. Figura 8.4.- Montaje de los conductos de ventilación sencillos 62 Figura 8.5.- Montaje de los conductos de ventilación dobles. 63 9.- Piezas especiales. Se fabrican una gran variedad de piezas destinadas a construcción, debido a la gran facilidad de moldeo de las arcillas. Destacan de entre ellas las siguientes: Celosías (Figura 9.1). Piezas destinadas a cerramiento parcial o vallados, ya que permite el paso del aire y en parte la luz y la visión. Se fabrican en muy diversas formas, aunque la más generalizada es la cuadrada o rectangular. Figura 9.1.- Diferentes formas de celosías. 64 Vierteaguas o albardillas (Figura 9.2). Para ventanas y antepechos de terrazas. Son piezas delgadas con goterón en un extremo para la evacuación del agua. Se fabrican vidriadas o porosas, siendo éstas de arcillas seleccionadas y muy compactas. Dimensiones 10x20x2 cm. (a) (b) Figura 9.2.- (a).- Albardillas. (b).- Vierteaguas Cornisas (Figura 9.3). Figura 9.3.-Cornisas. Pasamanos (Figura 9.4). Figura 9.4.- Pasamanos cerámico. 65 10.- Ladrillos especiales y piezas compuestas. Ladryeso. Arcilla y yeso, dos de los materiales más utilizados por el Arcilla y yeso, dos de los materiales más utilizados por el hombre para la construcción a lo largo de la historia, son hoy en día la sólida base para la fabricación de LADRYESO (Figura 10.1). Figura 10.1.- Formatos de ladryeso Ladryeso es un elemento de gran formato compuesto por un núcleo de ladrillo revestido de escayola. Sus caras son totalmente planas y presenta testas moldeadas con uniones machihembradas. No necesita mano de obra especializada para su instalación (Figura 10.2). Figura 10.2.- Instalación del ladryeso Esta indicado para paredes divisorias internas, así como para la realización de cámaras aislantes, siendo perfectamente utilizable para paredes de baños y cocinas. Ladryeso puede colocarse sobre forjados o pavimentos y reduce el número de juntas y la cantidad de mortero a utilizar. Además posee una excelente planimetría debido al perfecto calibrado de sus cuatro caras machihembradas, su secado rápido y no genera escombros Sus características son: - Buena resistencia a flexión originada por el alma cerámica que tiene, permite el apoyo de grandes pesos sin ningún tipo de deformación o rotura (Tabla 10.1). - Alta dureza superficial, que permite ser inalterable ante roces y golpes, conseguida gracias a la calidad de las escayolas (Tabla 10.1). - Su excelente planeidad, consigue un acabado perfecto, sin imperfecciones (Tabla 10.1). 66 Tabla 10.1.- Caracteristicas técnicas según norma UNE 136001/136002. - Gran amortiguación acústica (Tabla 10.2): Tabla 10.2.- Aislamiento acústico La conductividad térmica y la resistencia al fuego se dan en la tabla 10.3. Tabla 10.3.- Conductividad térmica y la resistencia al fuego del ladryeso. Ladryeso térmico (Figura 10.3). Con la técnica de fabricación e instalación de Ladryeso térmico, se incorpora un aislamiento a una de las caras de la pieza cerámica y, por tanto, a la hoja interior de la fachada, consiguiéndose la solución técnica adecuada para el confort térmico. Los beneficios que se consiguen son: - Aislamiento incorporado en cara caliente. - Homogeneidad del aislante. - Espesor uniforme y, por tanto, características constantes. - Obra seca - Sin problemas de condensaciones. - Fácil instalación. - Previene que el aislamiento absorba humedad, cumpliendo la norma NBE – CT - 79 67 Figura 10.3.- Ladryeso térmico. Detalle de la hoja de la fachada En la tabla 10.4 se dan las caracteristicas técnicas del ladryeso térmico Tabla 10.4.- Caracteristicas técnicas del ladryeso térmico. Termicón. Es una pieza sándwich compuesta por dos elementos cerámicos que llevan en el medio un material aislante, como es poliestireno o la lana de roca. (Figura 10.4). Con termicón se consigue cubrir y aislar en una sola fase, convertiéndose en la solución ideal y más rentable para cubiertas, proporcionando un óptimo resultado como aislante bajo teja en una sola fase. Los beneficios del producto son: - Sin puentes térmicos, por lo que responde a un comportamiento como aislante de máxima calidad. Máximo confort con un importante ahorro energético. 68 - Sistema de cubierta aislante cerámico tipo sandwich. - Gran resistencia a la flexotracción, por lo que la cubierta es segura y consistente (100% transitable). - Material estable al tiempo. - Fabricación tecnológicamente precisa. - Material ecológico, inocuo para la salud. Nivel de emisión de humos nulo. y los beneficios de instalación los siguientes: - Rapidez y facilidad de ejecución. Mayor rentabilidad en la obra. - Garantiza mayor seguridad laboral, cubierta 100% transitable. - Gran variedad de posibilidades decorativas en acabados. Ideal para techos vistos. Figura 10.4.- Termicón. En la tabla 10.5 se dan las caracteristicas técnicas, térmicas y acústicas del termicón. 69 Tabla 10.5 .- Caracteristicas técnicas, térmicas y acústicas del termicón. Piezas de elevado aislamiento acustico. Acusper. Acusper es un ladrillo perforado (Figura10.5), con un sistema evolucionado de perforaciones para la realización de muros simples de separación de viviendas que proporcionan al tabique divisorio, unas excelentes prestaciones acústicas. Permite un aislamiento acústico al ruido aereo mayor de 50 dBA. Figura 10.5.- Ladrillo perforado Acusper. Características técnicas. En la tabla 10.6 se dan las caracteristicas térmicas y acústicas del Acusper. Tabla 10.6.- Caracteristicas térmicas y acústicas del Acusper. 70 Acustistac. ACUSTISTAC es el resultado de la evolución natural de la construcción en el campo del aislamiento acústico para tabiquería. Es un sistema de ensamblado en tres capas conformadas mecánicamente en una sola pieza, formando un panel sandwich que integra la cerámica tradicional con un material absorbente acústico (lana de roca, fibra de vidrio, etc.) (Figura 10.6). Los beneficios del producto son: - Sistema acústico tipo sandwich. Aislamiento al ruido aéreo > 53 dBA. - Diseño específico para alojar fácilmente instalaciones y cableado. - Ligero como tabiquería. Espesor 14 cm, por lo que no reduce superficie habitable. - Sin puentes térmicos, por lo que responde a un comportamiento como aislante de máxima calidad. - Material estable al tiempo. - Material ecológico, inocuo para la salud. Nivel de emisión de humos nulo. - Máximo confort con un importante ahorro energético. y los neneficios de instalación son los siguientes: - Rapidez de ejecución y mayor rentabilidad en la obra. - Manejo sencillo en obras y montajes. - Producción de escombros mínima. (a) (b) Figura 10.6.- (a).- Acustistac 32x50x14 (b).- Acustistac 32x50x16 En la tabla 10.7 se dan las caracteristicas técnicas, térmicas y acústicas del acustistac. 71 Tabla 10.7 .- Caracteristicas técnicas, térmicas y acústicas del acustistac Acusticarcilla. Es un ladrillo cerámico de 5 perforaciones en tabla (Figura 10.7), que representa una solución acústica de altas prestaciones, que va más allá de los límites habituales de aislamiento sonoro de otras opciones del mercado. Figura 10.7.- Ladrillo perforado de altas prestaciones acústicas. En la tabla 10.7 se dan las caracteristicas técnicas ,acústicas y frente al fuego y en la tabla 10.8 la comparación con el aislamiento acústico de otros sistemas . 72 Tabla 10.7.- Caracteristicas técnicas ,acústicas y frente al fuego. 250x122x68 mm 1-1,5 cm de yeso por cada cara 3'00kg +/- 5% 14 cm Medidas: Revestimiento: Peso Ud.: Espesor de muro terminado Peso/m2 de la solución constructiva (acustiarcilla+mortero+yeso) Aislamiento Acústico: 215 kg/m2 (acustiarcilla+mortero+yeso) UNE-EN ISO 717-1:1997 51.(-2;-5)db NBC-CA 88 R(A) 50,1 db(A) 120 M0 R: Comportamiento frenta al fuego: Tabla 10.8.- Comparación con el aislamiento acústico de otros sistemas. Aislante Acústico 50 dbA 46 dbA 1 pie ladrillo cerámico 100 mm 45 dbA Espesor de la pared 14 cm 17 cm 27 cm Pérdida de espacio por cada 10m lineales de pared comparándolo con Acustiarcilla - 0,3 m2 1,3 m2 Acustiarcilla 50 Termoarcilla 14 Es de fácil y rápida instalación, ya que no necesita mano de obra especializada, utiliza como material de agarre mortero habitual y se enluce con 1,5 cm de yeso por cada lado. Se recomienda rellenar los huecos internos con mortero, evitando que coincidan rozas por ambas caras. 73