1º Campo: La recolección de la fruta debe realizarse en el momento

Anuncio

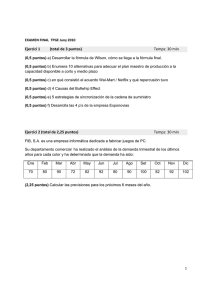

Circuito productivo de "El Jugo de Naranja" 1º Campo: La recolección de la fruta debe realizarse en el momento óptimo de maduración, ya que si está poco madura aportará al zumo poca azúcar y mucha acidez. Por el contrario, si está demasiado madura será muy susceptible a descomposición microbiana. 2º Industria de transformación: En la recepción se realizan muestreos de la materia prima para determinar el contenido de azúcar y ácidos. También se hace una estimación de los litros de zumo que se obtendrán por tonelada de fruta, para proceder a un "pago por calidad" al agricultor. 3º Limpieza, selección y clasiicación: En la limpieza se elimina el polvo, tierra, hojas, ramas y posibles restos de pesticidas. En la selección se desechan frutos que no reúnen las características de calidad requerida (frutos rotos o podridos). Se puede hacer manual o mecánicamente pero normalmente se realiza de forma manual. 4º Extracción y tamizando: Existen diferentes sistemas de extracción, pero las industrias cítricas utilizan exclusivamente extractores FMC, por el alto rendimiento en la extracción y la excelente calidad del zumo de naranja obtenido. El sistema de extracción FMC consiste en introducir la naranja entre la copa superior e inferior y prensarla. El contacto entre el jugo y la corteza es mínimo, evitando que aporte el sabor amargo. El zumo se separa de la pulpa y las semillas a medida que pasa por el tubo de tamizado y sucesivos tamices posteriores. La centrifugación acabará de separar la pulpa hasta obtener un producto suave y delicado al paladar de la piel de las naranjas se extraen aceites esenciales, aromas y pectinas0. Las pectinas se utilizan frecuentemente en la industria alimentaria como espesante (en mermeladas...). 5º Centrifugación: La centrifugación separa los restos de pulpa que hayan pasado por los tamices. Se utilizan separadoras centrífugas autolimpiables para este proceso. 6º Mezcla y Corrección: Se reintroduce la cantidad de pulpa conveniente que hemos extraído anteriormente. Así obtenemos un producto de características constantes: acidez, textura, color... (etc.)La mezcla y corrección se realiza en tanques de acero inoxidable provistos de sistemas de agitación. La estandarización del producto es muy importante en la industria alimentaria, ya que hace posible que el consumidor identiique las características del producto con la marca comercial. 7º Desairado: La inalidad del desairado es eliminar el oxígeno que nos daría problemas de estabilidad del producto (pérdidas de vitamina C por oxidación y oscurecimiento por pardea miento). El desairado se realiza al vacío en tanques de acero inoxidable. Las bajas presiones producen una ascensión de los vapores y gases contenidos en el zumo. Los gases son eliminados al pasar a través de un condensador. 8º Pasterización: La pasterización del zumo tiene lugar en cambiadores tubulares o de placas, en los que se llegan a temperaturas de 92 ºC a 95 ºC durante 30 segundos, generalmente. La temperatura de pasterización no es tan elevada como en otros productos, como la leche, ya que se trata de un alimento muy ácido. Este tratamiento asegura la estabilidad microbiológica y evita las pérdidas de vitaminas que se producirían con tratamientos más agresivos. 9º Envasado: El zumo es enfriado por debajo de 4 ºC y envasado en tetrabrik, vidrio o plástico de diferente capacidad. Please download full document at www.DOCFOC.com Thanks