Estado del Arte sobre la Modelización Constitutiva

Anuncio

3 Estado del Arte sobre la

Modelización Constitutiva

3.0

Introducción

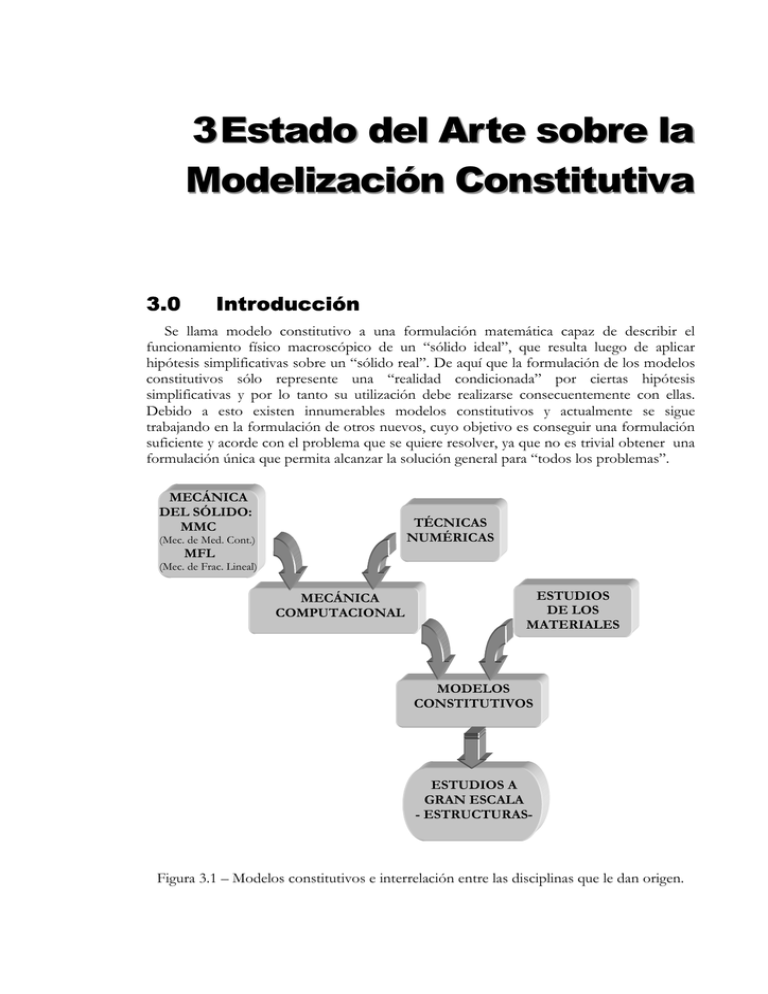

Se llama modelo constitutivo a una formulación matemática capaz de describir el

funcionamiento físico macroscópico de un “sólido ideal”, que resulta luego de aplicar

hipótesis simplificativas sobre un “sólido real”. De aquí que la formulación de los modelos

constitutivos sólo represente una “realidad condicionada” por ciertas hipótesis

simplificativas y por lo tanto su utilización debe realizarse consecuentemente con ellas.

Debido a esto existen innumerables modelos constitutivos y actualmente se sigue

trabajando en la formulación de otros nuevos, cuyo objetivo es conseguir una formulación

suficiente y acorde con el problema que se quiere resolver, ya que no es trivial obtener una

formulación única que permita alcanzar la solución general para “todos los problemas”.

MECÁNICA

DEL SÓLIDO:

MMC

TÉCNICAS

NUMÉRICAS

(Mec. de Med. Cont.)

MFL

(Mec. de Frac. Lineal)

MECÁNICA

COMPUTACIONAL

ESTUDIOS

DE LOS

MATERIALES

MODELOS

CONSTITUTIVOS

ESTUDIOS A

GRAN ESCALA

- ESTRUCTURAS-

Figura 3.1 – Modelos constitutivos e interrelación entre las disciplinas que le dan origen.

12

MODELIZACIÓN NUMÉRICA DE MATERIALES COMPUESTOS

En la Figura 3.1 puede verse la interrelación entre distintas disciplinas que establecen las

bases en que se fundamenta un modelo constitutivo genérico. Cuando en esta figura se

hace referencia a la mecánica de sólido, se está englobando tanto la Mecánica de Medios

Continuos clásica, como la Mecánica de Fractura.

3.0.1

Clasificación General.

No hay una forma única de clasificar los modelos constitutivos que se han formulado

para el tratamiento no lineal de los materiales, pues esto depende del punto de vista que se

quiera resaltar. No obstante esto, aquí se sigue una forma clásica presentada en el ASCE y

también por W. Chen and Ting, que aunque ha sido escrita en relación con el hormigón,

tiene un punto de vista muy general. Así, los modelos pueden clasificarse en:

•

•

•

•

Modelos basados en la elasticidad lineal y no-lineal

Modelos basados en la teoría de la plasticidad

Modelos basados en la teoría endocrónica

Modelos de fractura

Con esta clasificación se quiere transmitir la idea que el comportamiento macroscópico

de un sólido puede representarse por distintos caminos. Todos ellos permiten obtener muy

buenos resultados sin que en ningún caso se esté representando la verdadera física

microestructural que se desarrolla en el material. Así pues, el denominado fenómeno de

fractura puede representarse mediante un modelo basado en mecánica de fractura en el

que los fundamentos derivan de la propia teoría de la elasticidad. También puede

aproximarse este comportamiento mediante mecánica de medios continuos luego de

realizar adecuadas regularizaciones que permitan representar las discontinuidades que

ocurren en los campos de desplazamiento y deformación.

A continuación se muestra brevemente un resumen de algunos modelos clásicos que se

utilizan para representar el comportamiento del material. Por supuesto que hay algunos

más adecuados que otros, según sea el problema que se quiera resolver, no obstante es

bueno mencionar desde aquellos más simples hasta los de mayor complejidad.

3.0.1.1

Modelos Basados en la Elasticidad Lineal y Nolineal.

Son modelos simples pero inapropiados para representar un sólido en estado de

fractura, aunque es importante tenerlos en cuenta para representar su comportamiento

dentro del rango elástico. Estos modelos básicamente son,

•

Elásticos de Cauchy, basados en la ley de Hooke1, en los cuales el campo tensional σij se

define a partir del campo de deformaciones ε kl en el instante actual mediante una

función tensorial del tipo σ ij = f ij (ε kl ) .

•

Hiperelásticos de Green3, tales que la tensión σij se define a partir de un potencial en

función de ε kl , que es la variable libre del problema. Esto es σ ij = ∂ω ∂ε kl .

1

Malvern, L. E. (1969). Introduction to the mechanics of a continuous medium - Prentice Hall - U.S.A.

Capitulo 3- Estado del Arte sobre la Modelización Constitutiva

•

13

Hipoelásticos3,, en los cuales se define en forma arbitraria la variación temporal de la

tensión en función de la variación temporal de deformación σ ij = f ij (ε kl ) . Estos

modelos pueden violar los principios básicos de la termodinámica (ver apéndice A3).

3.0.1.2

Modelos Basados en la Teoría de la Plasticidad.

Estos modelos permiten la representación de un comportamiento macroscópico nolineal a partir de considerar una disipación energética provocada por el desarrollo de una

deformación irrecuperable denominada deformación plástica2. Más adelante se presentará

la aproximación necesaria que permite utilizar una formulación de este tipo para el

tratamiento de problemas de fractura.

Puede ahora hacerse una clasificación de los posibles modelos basados en plasticidad

que permite tratar fenómenos de fractura

•

•

•

Plasticidad perfecta, basado en los clásicos modelos, de cuyas formulaciones

actualmente se utilizan las funciones umbrales de fluencia.

Plasticidad con ablandamiento y/o endurecimiento, que permite aproximar mejor el

fenómeno de fractura que la plasticidad perfecta

Plasticidad con ablandamiento y/o endurecimiento y/o daño, que completa de mejor manera

la formulación no-lineal para tratar problemas de metales y/o geomateriales.

3.0.1.3

Modelos Basados en la Teoría Endocrónica.

Estos modelos desarrollados inicialmente para metales y posteriormente adaptados para

el tratamiento de geomateriales han significado un gran avance respecto de aquellos

basados en la plasticidad clásica. No obstante esto, su vigencia fue muy breve debido a la

gran cantidad de parámetros que necesitaban para su definición.

3.0.1.4

Modelos de Fractura.

Estos modelos han sido formulados con el principal objetivo de tratar problemas de

fractura. Los hay muy diversos y en general pueden clasificarse en los siguientes tres

grupos,

•

•

•

2

Modelos de mecánica de fractura. Como su propio nombre lo indica, son modelos

formulados en factores de intensidad de tensiones o también en el concepto de

concentración de tensiones, y en este capítulo se presentarán algunos de ellos.

Modelos de fisura distribuida. Son modelos basados en la mecánica de medios continuos,

pero utilizan conceptos de la mecánica de fractura. Estos modelos han sido la punta de

lanza que ha permitido demostrar que los problemas de discontinuidad -fracturapueden aproximarse mediante problemas continuos tratados en su estado límite.

Modelos de Fisura discreta. Los orígenes de la combinación de teorías elásticas con otras

de umbral máximo de tensión -fractura-, se encuentran en el modelo de Ngo and

Lubliner, J. (1990). Plasticity Theory. Macmillan Publishing - U.S.A.

14

MODELIZACIÓN NUMÉRICA DE MATERIALES COMPUESTOS

Scordelis. Estos modelos sólo están justificados a nivel de la intuición ingenieril y se

aprovechan de la representación del sólido en elementos finitos.

A continuación se muestra un cuadro sintético sobre esta clasificación y más adelante

serán presentados con detalle algunos de estos modelos significativos para el desarrollo de

la simulación numérica del fenómeno de fractura.

⎧

⎧• Elástico de Cauchy,

⎪• Modelos basados en la

⎪⎪

⎪

⎨• Hiperelástico de Green,

⎪ Elasticidad Lineal y no − lineal ⎪

• Hipo elástico.

⎪

⎪

⎩

⎪

⎪

⎪

⎪

⎪

⎪

⎧• Fisura distribuida o difusa,

⎪

MODELOS

⎪

⎪

⎨• Modelos de Fractura ⎨• Fisura discreta,

CONSTITUTIVOS ⎪

⎪• Basados en la mecánica de fractura.

⎩

⎪

⎪

⎪

⎪

⎪

⎪

⎧• Plasticidad perfecta,

⎪• Modelos basados

⎪

⎪ en la Teoría de la

⎨• Plasticidad con ablandamiento y/o endurecimiento,

⎪

⎪ Plasticidad y Daño ⎪⎩• Plasticidad y/o Daño

⎪⎩

Figura 3.2 – Clasificación de los modelos constitutivos independientes del tiempo, para

representar el comportamiento de un sólido.

3.1 Ecuaciones

Constitutivas

3.1.1

Introducción.

Las ecuaciones que caracterizan a cada material individualmente y su reacción cuando

sobre él se aplican cargas se denominan ecuaciones constitutivas1,2. Estas describen el

comportamiento macroscópico que resulta de la constitución interna del material.

Pero los materiales, y en especial los sólidos, se comportan de una manera tan compleja,

cuando se tienen en cuenta todas las posibles temperaturas y deformaciones que pueden

presentar, que no es posible escribir una única ecuación o conjunto de ecuaciones que

describan de forma apropiada al comportamiento de un material real. En cambio vamos a

formular distintas ecuaciones que describen varios tipos de materiales ideales, con su

formulación matemática diseñada para un rango restringido y apropiado.

3.1.2

Elasticidad

Un material se llama elástico ideal si éste recobra su forma original completamente con solo

quitar las fuerzas que causaban la deformación, y existe una relación uno a uno entre el

estado de tensión y el de deformación para una dada temperatura.

Los metales estructurales se aproximan a este comportamento si las deformaciones son lo

suficientemente pequeñas. Los coeficientes de las ecuaciones constitutivas que relacionan

las defromaciones con las tensiones para un material en general dependen de la

temperatura, pero vamos a suponer que esta depoendencia es suficientemente pequeña o

que la variación de la temperatura lo es y por lo tanto los coeficientes serán tratados como

constantes durante la deformación.

Las ecuaciones constitutivas de los modelos constitutivos elásticos clasicos están bien

establecidas y son las siguientes3:

1. Modelo Elástico de Cauchy, es el más clásico de los modelos elásticos y la variable del

problema se establece a través de una función tensorial lineal de argumentos tensoriales

según:

σ ij = f ij (ε kl )

(3.1.1)

ε ij = f ij −1 (σ kl )

Asi resulta la tensión a partir de un modelo cuya variable libre es la deformación, o bien se

obtiene la deformación en los modelos basados en variable libre de tensión. Estas

Malvern, L.E. (1969). Introduction to the Mechanics of a Continuous Medium. Prentice Hall., Englewood Cliffs, NJ.

Lubliner, J. (1990). Plasticity Theory. Macmillan Publishing Company, Third Avenue, N. Y.

3 Oller, S. (2002). Dinámica No-Lineal. Monografía CIMNE Nº63, UPC, Barcelona, España.

1

2

16

MODELIZACIÓN NUMÉRICA DE MATERIALES COMPUESTOS

relaciones son invertibles y reversibles por lo que en elasticidad no hay disipación de la

energía.

2. Modelo elástico de Green, o también llamado hiperelástico, tal que la variable del

problema depende de una densidad de potencial que debe ser preestablecida Ψ = Ψ (ε ij ) o

de su complemento Ψ = Ψ (σ ij ) ,

σ ij =

ε ij =

∂Ψ (ε ij )

∂ε ij

∂Ψ (σ ij )

(3.1.2)

∂σ ij

Al igual que en el modelo de Cauchy, la tensión resulta a partir de un potencial basado en la

variable libre de deformación, o, en cambio, se obtiene la deformación a partir de un

potencial basado en la variable libre de tensión. También estas relaciones son invertibles y

reversibles, por lo tanto no hay disipación de energía. Este modelo contiene al anterior y es

la forma más general y amplia para definir el comportamiento elástico de un punto del

sólido.

3. Modelos Hipoelásticos, se basan en una definición que proviene normalmente de la

observación experimental. Estos modelos no son apropiados cuando se define el

comportamiento de un material elástico no-lineal. Esto se debe a la arbirariedad con que

pueden ser establecidos. Normalmente se pueden escribir en la siguiente forma,

σ ij = f ij (εij ;σ mn )

(3.1.3)

εij = g ij (ε ij ;σ mn )

En todos los modelos antes citados debe siempre cumplirse el concepto de

reversibilidad termodinámica e independencia entre tensiones y trayectoria.

3.1.2.1

Elasticidad lineal

Las ecuaciones constitutivas clásicas de la elasticidad se denominan Ley de Hooke

generalizada y son nueve ecuaciones que expresan la relación entre las componentes de

tensión como funciones lineales homogéneas de las nueve componentes de deformación:

TIJ = C IJRS E RS

(3.1.4)

Cuando el tensor de tensiones TIJ y el tensor de deformaciones lagrangeano ERS se

consideran como el campo de variables constitutivas referidas al estado natural del material.

Si los gradientes de desplazamiento son en todo punto pequeños en relación a la unidad,

los desplazamientos serán lo suficientemente pequeños para que no exista distinción entre

las coordenadas iniciales XI y la posición deformada actual xi de la misma partícula.

Entonces podemos escribir la ecuación anterior con suficiente aproximación según:

σ ij = C ijrs ε rs

(3.1.5)

El tensor de constantes elásticas Cijrs es de 4to orden tiene 81 componentes

independientes en su forma mas general. Dada la simetría de σij y εrs

Capitulo 3- Estado del Arte

⎡σ 11 σ 12

σ ij = ⎢⎢σ 21 σ 22

⎢⎣σ 31 σ 32

⎡ε11 ε12

ε rs = ⎢⎢ε 21 ε 22

⎢⎣ε 31 ε 32

σ 13 ⎤

⎡σ 11 σ 12

simetria

⎥

σ 23 ⎥ = ⎢⎢σ 12 σ 22

⎢⎣σ 13 σ 23

σ 33 ⎥⎦

⎡

⎢ ε11

simetria

ε13 ⎤ notacion

⎢1

ε 23 ⎥⎥ = ⎢ γ 12

⎢2

ε 33 ⎥⎦

⎢1 γ

⎢⎣ 2 13

1

γ 12

2

ε 22

1

γ 23

2

⎡σ 11 ⎤ ⎡σ 1 ⎤

⎢σ ⎥ ⎢σ ⎥

⎢ 12 ⎥ ⎢ 2 ⎥

σ 13 ⎤

⎢σ ⎥ ⎢σ ⎥

σ 23 ⎥⎥ ⇒ σ ij = ⎢ 13 ⎥ = ⎢ 3 ⎥

⎢σ 23 ⎥ ⎢σ 4 ⎥

σ 33 ⎥⎦

⎢σ 31 ⎥ ⎢σ 5 ⎥

⎢ ⎥ ⎢ ⎥

⎢⎣σ 12 ⎥⎦ ⎢⎣σ 6 ⎥⎦

⎡ ε11 ⎤ ⎡ ε1 ⎤

1 ⎤

⎢ ε ⎥ ⎢ε ⎥

γ 13 ⎥

⎢ 12 ⎥ ⎢ 2 ⎥

2

⎥

def ⎢ ε

⎥ ⎢ε ⎥

1

γ 23 ⎥ ⇒ ε rs = ⎢ 13 ⎥ = ⎢ 3 ⎥

2 ⎥

⎢2 ε 23 ⎥ ⎢ ε 4 ⎥

⎢ 2 ε 31 ⎥ ⎢ ε 5 ⎥

ε 33 ⎥⎥

⎢

⎥ ⎢ ⎥

⎦

⎣⎢ 2 ε12 ⎦⎥ ⎣⎢ ε 6 ⎦⎥

17

(3.1.6)

debe cumplirse que Cijrs=Cjirs lo cual reduce a 36 las componentes independientes.

⎡σ 1 ⎤ ⎡C11 C12 C13 C14 C15 C16 ⎤ ⎡ ε 1 ⎤

⎢σ ⎥ ⎢C

⎥⎢ ⎥

⎢ 2 ⎥ ⎢ 21 C 22 C 23 C 24 C 25 C 26 ⎥ ⎢ ε 2 ⎥

⎢σ 3 ⎥ ⎢C31 C32 C33 C34 C35 C36 ⎥ ⎢ ε 3 ⎥

(3.1.7)

⎢ ⎥=⎢

⎥⎢ ⎥

⎢σ 4 ⎥ ⎢C 41 C 42 C 43 C 44 C 45 C 46 ⎥ ⎢ ε 4 ⎥

⎢σ 5 ⎥ ⎢C51 C52 C53 C54 C55 C16 ⎥ ⎢ ε 5 ⎥

⎢ ⎥ ⎢

⎥⎢ ⎥

⎢⎣σ 6 ⎥⎦ ⎢⎣C61 C 62 C 63 C64 C 65 C66 ⎥⎦ ⎢⎣ ε 6 ⎥⎦

Además existe otra simetría dada la igualdad entre derivadas parciales cruzadas con lo

cual se cumple: Cijrs=Crsij y esto reduce a 21 las componentes independientes.

⎡σ 1 ⎤ ⎡C11 C12 C13 C14 C15 C16 ⎤ ⎡ ε 1 ⎤

⎢σ ⎥ ⎢C

⎥⎢ ⎥

⎢ 2 ⎥ ⎢ 12 C 22 C 23 C 24 C 25 C 26 ⎥ ⎢ ε 2 ⎥

⎢σ 3 ⎥ ⎢C13 C 23 C33 C34 C35 C36 ⎥ ⎢ ε 3 ⎥

(3.1.8)

⎢ ⎥=⎢

⎥⎢ ⎥

⎢σ 4 ⎥ ⎢C14 C 24 C34 C 44 C 45 C 46 ⎥ ⎢ ε 4 ⎥

⎢σ 5 ⎥ ⎢C15 C 25 C35 C 45 C55 C16 ⎥ ⎢ ε 5 ⎥

⎢ ⎥ ⎢

⎥⎢ ⎥

⎢⎣σ 6 ⎥⎦ ⎢⎣C16 C 26 C36 C 46 C56 C66 ⎥⎦ ⎢⎣ ε 6 ⎥⎦

3.1.2.1.1

Elasticidad lineal isótropa

Cuando el material es isótropo (no hay direcciones preferenciales en el material) las

constantes elásticas deben ser las mismas para una misma partícula para todos los posibles

sistemas de referencia cartesianos en los que se evalúen las componentes σij y εrs.

Cijrs = λ δ ij δ rs + µ (δ ir δ js + δ is δ jr )

De forma que la ley de Hooke generalizada adopta la forma:

(3.1.9)

18

MODELIZACIÓN NUMÉRICA DE MATERIALES COMPUESTOS

⎛

⎜

⎞

⎟

σ ij = Cijrs ε rs = λ δ ij δ rs ε rs + µ ⎜ δ ir δ js ε rs + δ is δ jr ε rs ⎟

⎟

⎜

ε ij

⎝

σ ij = λ δ ij ε ss + 2 µ ε ij

ε ss

ε ji =ε ij

⎠

(3.1.10)

λ y µ son conocidas como constantes de Lamé. Si se hace i=j se obtiene:

σ ii = (3λ + 2 µ ) ε ii

(3.1.11)

Las constantes de Lamé están relacionadas con los más conocidos como módulo de

elasticidad transversal G y módulo de Young E y módulo de Poisson ν de la siguiente

manera:

E

νE

µ =G =

y λ=

(3.1.12)

(1 + ν )(1 − 2ν )

2(1 + ν )

El tensor C toma la forma:

0 0 0⎤

λ

λ

⎡λ + 2 µ

⎢ λ

0 0 0 ⎥⎥

λ + 2µ

λ

⎢

⎢ λ

λ

λ + 2µ 0 0 0 ⎥

C=⎢

(3.1.13)

⎥

0

0

µ 0 0⎥

⎢ 0

⎢ 0

0

0

0 µ 0⎥

⎥

⎢

0

0

0 0 µ ⎥⎦

⎢⎣ 0

Y puede escribirse la ecuación constitutiva de forma inversa según:

ν

1 +ν

ε ij = − σ kk δ ij +

σ ij

(3.1.14)

E

E

Y el tensor de constantes elásticas inverso:

0

0

0 ⎤

⎡ 1 −ν −ν

⎢−ν 1 −ν

0

0

0 ⎥⎥

⎢

0

0

0 ⎥

1 ⎢−ν −ν 1

C −1 = ⎢

(3.1.15)

⎥

0

0 2(1 + ν )

0

0 ⎥

E⎢ 0

⎢0

0

0

0

2(1 + ν )

0 ⎥

⎢

⎥

0

0

0

0

2(1 + ν )⎦⎥

⎣⎢ 0

3.1.2.2

Elasticidad no lineal

Para representar este comportamiento constitutivo se partirá de una formulación

hiperelástica. Para ello será necesario definir la densidad de energía, lo cual puede hacerse

tomando como variable libre el campo de deformaciones:

t

Ψ = ∫ σ ij εij dt

(3.1.16)

t =0

o a partir de su forma complementaria, tomando como variable libre el campo de

tensiones:

t

Ψ=

∫ε

t =0

ij

σ ij dt

(3.1.17)

19

Capitulo 3- Estado del Arte

Ψ - Densidad de energía de deformación

σ

Ψ

Ψ - Densidad de energía complementaria

Ψ

ε

Figura 3.1.1- Energía de deformación y complementaria

3.1.2.2.1

Modelo Hiperelástico no lineal

Se parte de la definición general de los potenciales a partir de los invariantes4,,

∂Ψ

Basado en deformación

Ψ = Ψ ( I '1 , I ' 2 , I ' 3 ) ⇒ σ ij =

∂ε ij

∂Ψ

Ψ = Ψ ( I 1 , I 2 , I 3 ) ⇒ ε ij =

∂σ ij

3.1.2.2.1.1

(3.1.18)

Basado en tensión

Modelo Hiperelástico basado en tensiones

Si se considera como hipótesis que en el material tienen especial influencia el primer

invariante del tensor de tensiones y el segundo invariante del tensor desviador de tensiones

se puede elegir el siguiente potencial basado en tensión: Ψ ( I 1 , J 2 ) = a J 2 + b I 1 J 2 . De

aquí resulta la siguiente ley constitutiva.

∂Ψ

∂Ψ ∂I 1

∂Ψ ∂J 2

∂Ψ

∂Ψ

=

+

=

ε ij =

δ ij +

δ ij

∂σ ij

∂I 1 ∂σ ij ∂J 2 ∂σ ij

∂I 1

∂J 2

(3.1.19)

ε ij = b J 2 δ ij + (a + b I 1 ) δ ij

Suponiendo un problema uniaxial a la tracción los invariantes del tensor de tensiones y

del tensor desviador de tensones son:

σ

I1 = σ

2

s11 = σ

3

s 22 = s33 = −

σ

3

s12 = s13 = s 23 = 0

σ

1

J2 = σ 2

3

Figura 3.1.2- Problema

uniaxial a tracción

el modelo que definimos se reduce a la siguiente ley constitutiva:

2

2a

b

ε 11 = ε = σ 2 + (a + bσ ) σ = σ 2 b + σ

3

3

3

4

Ver Anexos A1.4.6.4

(3.1.20)

(3.1.21)

20

MODELIZACIÓN NUMÉRICA DE MATERIALES COMPUESTOS

Y para obtener los parámetros a y b se realiza un ensayo de laboratorio. Para

parametrizar el modelo bastan dos puntos.

σ

2a ⎫

σ A⎪

⎪

3

⎬ ⇒ a ,b

2a ⎪

2

εB =σB b + σB⎪

3

⎭

ε A = σ A 2b +

B

A

ε

Figura 3.1.3- Energía de deformación y complementaria

3.1.2.2.1.2

Modelo Hiperelástico basado en deformaciones

Para desarrollar la formulación hiperelástica basada en deformaciones se elije la

definición cuadrática clásica del potencial que es apropiada para pequeñas deformaciones.

1

Ψ = ε ij Cijkl ε kl

(3.1.22)

2

Donde el tensor de tensiones y el tensor de deformaciones, ambos de segundo orden

pueden representarse a través de su parte simétrica como una matriz columna según las

ecuaciones (2.2.6). El tensor constitutivo C es el correspondiente a un material isótropo y

homogéneo y se representa según su forma simplificada como indica la ecuación (2.2.13).

Al desarrollar el producto de la ecuación (2.2.22) se tiene:

1

2

2

2

2

2

2

Ψ = a ε 11 + ε 22 + ε 33 + 2b(ε 11ε 22 + ε 11ε 33 + ε 22 ε 33 ) + c γ 12 + γ 23 + γ 13

(3.1.23)

2

[(

)

(

)]

Que puede escribirse en función de los invariantes del tensor de deformaciones según:

∂Ψ ∂Ψ ∂I '1 ∂Ψ ∂J ' 2 ∂Ψ ∂J '3

+

+

=

Ψ = f (I '1 ; J ' 2 ; J '3 ) ⇒ σ ij =

(3.1.24)

∂ε ij ∂I '1 ∂ε ij ∂J ' 2 ∂ε ij ∂J '3 ∂ε ij

3.1.2.2.2

Modelos Hipoelásticos basados en tensiones

Estos modelos surgen a partir de modificaciones practicadas en las leyes constitutivas

lineales, basando la razón de estos cambios en evidencias que normalmente se observan en

la experimentación.

3.1.2.2.3

Postulados de estabilidad

El criterio de estabilidad o postulados de Durker garantizan indirectamente el

cumplimiento de la segunda ley de la termodinámica5, por lo que es conveniente tenerlos en

cuenta.

Se considera un sólido de volumen V y superficie externa S, bajo agentes de carga de

superficie externa t y cargas de volumen b, que producen un estado de desplazamiento u ,

deformación ε y tensión σ, en cada punto del sólido. Si ahora se considera un cambio

arbitrario en la magnitud de dichos agentes de carga, t y b , que producen un incremento

en los estados de desplazamiento u , deformación ε y tensión u s. Se dice ahora que el

5

Ver Anexos A1.5.10

Capitulo 3- Estado del Arte

21

comportamiento de este material será estable si se cumplen las dos condiciones siguientes

(Postulados de Durker).

Requisitos de estabilidad:

1. El trabajo realizado por el cambio de magnitud de los agentes externos debe ser

siempre positivo:

∫ σ : ε dV = ∫ t ⋅u dS + ∫ b ⋅u dV > 0

(3.1.25)

V

S

V

2. El trabajo realizado por un cambio de magnitud cíclico experimentado por los

agentes externos debe ser no negativo.

∫ σ : ε dV = ∫ t ⋅u dS + ∫ b ⋅u dV ≥ 0

(3.1.26)

V

S

V

Existencia de la energía libre:

Estos criterios de estabilidad aplicados a materiales elásticos, donde todas las

deformaciones son recuperables, constituyen una condición necesaria y suficiente que

garantiza la existencia de una energía libre Ψ (ε) y de su complemento Ψ (σ ) , por lo tanto

la existencias de dos leyes constitutivas, una cuya variable libre es la deformación σ(ε) y

otra cuya variable libre es la tensión ε(σ). Esto es,

∂Ψ (ε)

Ψ (ε) = ∫ σ : dε ⇒ σ (ε) =

∂ε

ε

(3.1.27)

∂Ψ ( σ )

Ψ (σ ) = ∫ ε : dσ ⇒ ε(σ ) =

∂σ

σ

Condición necesaria y suficiente de estabilidad:

Toda relación constitutiva del tipo hiperelástica o de Green, cumple los criterios de

estabilidad antes citados, siempre que los potenciales de energía sean definidos positivos.

∂Ψ (ε)

, tal que

Para probar esto, considérese una relación constitutiva del tipo σ (ε) =

∂ε

cualquier variación en los agentes externos provoca el siguiente cambio de tensión.

∂σ (ε)

∂ 2 Ψ ( ε)

(3.1.28)

σ (ε) =

: ε =

: ε

∂ε

∂ε ⊗ ∂ε

La condición necesaria y suficiente para que se cumpla el criterio de estabilidad de

cargas para todo volumen y también para cargas cíclicas es que todos y cada unos de los

puntos de este sólido realicen un trabajo específico de segundo orden positivo,

σ : ε > 0

(3.1.29)

Sustituyendo la ultima ecuación en la anterior, resulta la siguiente forma cuadrática,

∂σ (ε)

∂ 2 Ψ ( ε)

(3.1.30)

σ (ε) : ε =

: ε : ε =

: ε : ε > 0

∂ε

∂ε ⊗ ∂ε

De forma que va a garantizarse la condición de estabilidad si el Hessiano sea definido

positivo. Esto es:

∂ 2 Ψ (ε)

H ijkl = H = det

>0

(3.1.31)

∂ε ⊗ ∂ε

También se cumple la condición de estabilidad si el Hessiano complementario es

definido positivo, para estos modelos basados en tensiones:

∂ε(σ )

∂ 2 Ψ (σ )

∂ 2 Ψ (σ )

ε (σ ) : σ =

: σ : σ =

: σ : σ > 0 ⇒ H' = det

>0

(3.1.32)

∂σ

∂σ ⊗ ∂σ

∂σ ⊗ ∂σ

22

MODELIZACIÓN NUMÉRICA DE MATERIALES COMPUESTOS

Estas dos ultimas ecuaciones garantizan la existencia de la existencia de la energía libre y

su carácter positivo garantiza la unicidad de la inversa de la ecuación constitutiva.

Condición de convexidad

La convexidad del potencial garantiza el cumplimiento de los criterios de estabilidad

expresados por la condición de positivo del Hessiano. Se entiende que una función es

convexa cuando ninguna tangente a la curva Ψ (ε) = cte o Ψ (σ ) = cte corta a la misma en

otro punto de dicha curva.

A

A

B

Función Convexa

Función Cóncava

∂Ψ (σ )

εa =

∂ε

C

A θ

εa =

∂Ψ (σ )

∂ε A

θB

C

∆σ : ε > 0

∆σ : ε ≤ 0

Figura 3.1.4- Función cóncava y función convexa

Matemáticamente se dice que una función potencial es convexa si siempre se cumple la

siguiente relación entre dos estado cualesquiera de tensión: ∆σ : ε a = σ b − σ a : ε ≤ 0 y se

dice que hay concavidad en el potencial si hay al menos dos estados de tensión σ a y σ b que

cumplen la relación: ∆σ : ε a = σ b − σ a : ε > 0 .

(

(

)

)

σ

σ

ESTABLE

σ : ε > 0

σ

ε

σ

σ

εε

ε

σ

INESTABLE

σ : ε > 0

σσ

ε ε

σ

σ

σ

ε

ε ε

ε

ε

Figura 3.1.5- Postulados de estabilidad de Durker

Básicamente para cumplir con los postulados de Durker conviene tener en cuenta las

siguientes recomendaciones,

1. Los potenciales Ψ (ε) y Ψ (σ ) deben ser definidos positivos,

2. Que exista una relación elástica directa y su inversa,

Capitulo 3- Estado del Arte

σ ij = F (ε ij ) ⇔ ε ij = f (σ ij )

3.

23

(3.1.33)

Que los potenciales Ψ (ε) y Ψ (σ ) sean funciones convexas.

3.1.3

Inelasticidad

Para elasticidad la deformación en cada punto queda completamente determinada a

partir de la tensión actual y de la temperatura. En inelasticidad, en cambio, debe tenerse en

cuenta también el historial de tensiones, de modo que en este caso existe una dependencia

del tiempo. La dependencia entre la deformación actual y el historial de tensiones se puede

expresar explícitamente cuando el comportamiento es lineal.

Una forma en la que el historial de tensiones puede afectar la relación entre tensión y

deformación es a través de la velocidad de aplicación: la deformación producida por aplicación

de carga lenta es en general mayor que la producida por aplicación rápida. Una

manifestación particular de este fenómeno es el hecho de que la deformación puede en

general aumentar a través del tiempo dada una tensión constante. Este fenómeno se

denomina creep o fluencia lenta.

P=cte

Figura 3.1.6- Fluencia lenta

Esta sensibilidad a la velocidad aumenta con la temperatura, de forma que hay materiales

que aparentan comportarse elásticamente dentro de un rango de ciertas temperaturas y se

transforman en marcadamente inelásticos a temperaturas mayores.

De la misma manera una aplicación mas lenta de las cargas implica mayores

deformaciones para la misma tensión, e implica una tensión menor para la misma

deformación. De esta manera las tensiones van a disminuir a través del tiempo dada una

deformación fija, este fenómeno se llama relajación.

l=cte

Figura 3.1.7- Relajación

La sensibilidad a la velocidad de muchos materiales, entre ellos polímetros, asfalto y

hormigón, puede ser bien descrita a través de la teoría lineal, siempre dentro de ciertos

24

MODELIZACIÓN NUMÉRICA DE MATERIALES COMPUESTOS

límites. Sin embargo la inelasticidad de los metales tiende a ser fuertemente no lineal en su

comportamiento ya que son muy bien representables por la elasticidad dentro de cierto

rango de tensiones pero muy dependientes del historial de tensiones fuera de ese rango.

Cuando se alcanza ese límite del rango elástico (límite elástico) se dice que el metal fluye.

Cuando el rango elástico forma una región en el espacio de las componentes de las

tensiones, este se denomina región elástica y sus límites se denominan superficie de fluencia.

3.1.3.1

Deformación inelástica

Para cuerpos de comportamiento inelástico sometidos a una deformación infinitesimal,

se asume que el tensor de deformaciones puede ser descompuesto aditivamente en un

tensor de deformación elástica εe y un tensor de deformación inelástica εi.

ε ij = ε ij e + ε ij i

−1

Con ε ij = C ijkl σ kl

e

(3.1.34)

25

Capitulo 3- Estado del Arte

3.1.3.2

Viscoelasticidad Lineal

Uno de los comportamientos que provoca no-linealidad en la respuesta en el tiempo de

los materiales se debe a la viscoelasticidad, que estudia el comportamiento reológico de los

materiales, es decir, aquellos comportamientos afectados por el transcurso del tiempo. Por

esta razón la respuesta depende de la velocidad con la cual se excita al elemento.

Las analogías con resortes y amortiguamiento viscoso da una representación cualitativa

del comportamiento viscoelástico.

Resorte

Amortiguamiento Viscoso

η

E

σ(t)

σ(t)

σ(t)

σ(t)

σ(t)

σ(t)

η

E

ε (t

ε(t)

ε (t ) =

σ (t )

E

Figura 3.1.8 – Ecuación y constantes para

resorte elástico

ε (t ) =

σ (t )

η

Figura 3.1.9 – Ecuación y constantes para

amortiguamiento viscoso

Siendo E la constante elástica del muelle y η la constante viscosa del amortiguador.

La fuerza axial en el modelo representa a las tensiones en el continuo y el estiramiento

axial y la velocidad representan deformación y velocidad de deformación respectivamente.

Hay dos familias de modelos de elasticidad dependientes del tiempo:

1. Una de ellas, en la cual la variable libre del problema es la tensión, recibe el

nombre de modelos de elasticidad retardada o de fluencia en el tiempo, y

representa físicamente lo mismo que el vocablo ingles “creep”. Un modelo

representativo de esta familia es el modelo viscoelástico de Kelvin.

2. La otra, cuya variable libre es la deformación, recibe el nombre de modelos de

relajación. Un modelo representativo de esta familia es el modelo viscoelástico de

Maxwell.

Estos modelos tienen leyes constitutivas no invertibles, pero cada uno de estos modelos

representan la forma inversa implícita del otro, es decir, que un modelo de elasticidad

retardada es la forma inversa de representar un modelo de relajación.

26

MODELIZACIÓN NUMÉRICA DE MATERIALES COMPUESTOS

3.1.3.2.1

Modelo de Maxwell

Se denomina también a la formulación de Maxwell modelo de relajación y en el se

supone que la variable libre es la deformación. Este modelo dispone en serie el muelle y el

amortiguador, situación que hace que la deformación total resulte de la composición de una

e

vis

parte elástica ε , más una viscosa ε ,

σ e (t ) = σ vis (t ) = E ε e (t ) = η ε vis (t )

ε (t ) = ε e (t ) = ε vis (t )

E

(3.1.35)

η

σ(t)

εe

σ(t)

εvis

Figura 3.1.10 – Modelo en serie de Maxwell

Si se somete el material a un ensayo de creep y uno de relajación:

Modelo de Maxwell

Ensayo de Creep: σ = 0

Ensayo de Relajación ε = 0

σ

ε

σ0

ε0

t

t0

ε

t0

t

t0

t

σ

σ0/η

σ0/E

t0

Ε ε0

t

σ

σ

ε (t ) = 0 t + 0

E

η

Figura 3.1.11 – Ensayo de creep del

Modelo de Maxwell

σ (t ) = E ε o e

E

− t

η

Figura 3.1.12 –Ensayo de relajación

Modelo de Maxwell

27

Capitulo 3- Estado del Arte

3.1.3.2.2

Modelo de Kelvin-Voigt

En este modelo de elasticidad retardada, o fluencia en el tiempo, se supone que la

variable libre es la tensión. Por lo tanto, para escribir la ecuación se parte de un modelo en

paralelo con compatibilidad de deformaciones y de allí se obtiene la ecuación de gobierno

del problema. La tensión resulta entonces de la siguiente forma aditiva,

E

σ(t)

σ(t)

η

Figura 3.1.13 – Modelo en paralelo de Kelvin-Voigt

En este caso las deformaciones son la variable libre del problema. La fuerza axial total es

la suma de la fuerza producida en el resorte y la producida en el amortiguamiento viscoso,

pero el desplazamiento tiene que ser el mismo en ambos dispositivos

ε (t ) = ε e (t ) + ε vis (t )

(3.1.36)

σ (t ) = σ e (t ) = σ vis (t ) = E ε e (t ) = η ε vis (t )

Sometemos el material a un ensayo de creep y uno de relajación:

Modelo de Kelvin-Voigt

Ensayo de Creep: σ = 0

Ensayo de Relajación ε = 0

σ

ε

σ0

ε0

t0

t

t0

t

28

MODELIZACIÓN NUMÉRICA DE MATERIALES COMPUESTOS

ε

σ0/E

σ

Ε ε0

t

t0

ε (t ) =

σ 0 ⎛⎜

E ⎜⎝

1− e

E

− t

η

t0

t

σ (t ) = E ε 0

⎞

⎟

⎟

⎠

Figura 3.1.14 – Ensayo de creep del Modelo Figura 3.1.15 –Ensayo de relajación Modelo

de Kelvin-Voigt

de Kelvin-Voigt

3.1.3.3

Plasticidad

Para representar el comportamiento de fluencia de un material puede usarse el elemento

Friccional de Coulomb6,

Elemento Friccional de Coulomb

σ

σ

σY

σ

σY

ε P

−σY

Figura 3.1.16 – Constantes para elemento Friccional de Coulomb

Este modelo establece que el módulo de la tensión que actúa sobre el dispositivo no

puede alcanzar un valor limite σ Y . En consecuencia, mientras el módulo de la tensión σ

sea menor que dicho valor límite, el dispositivo no presenta variación de deformación. Una

vez alcanzado el valor límite σ Y el dispositivo comienza a deformarse en un estado de

cuasi-equilibrio y no puede excederse ese valor para permanecer en equilibrio. Esto es,

⎧= 0 si σ < σ Y

⎪

ε(t ) ⎨≠ 0 si σ = σ Y

(3.1.37)

⎪

⎩imposible si σ > σ Y

Para estudiar la respuesta mecánica de la estructura matemática que rige la plasticidad se

analiza el dispositivo con un resorte y un elemento Friccional de Coulomb.

6

Simo JC, Hughes TJR, (1998) Computational Inelasticity. Springer-Verlag, New York.

29

Capitulo 3- Estado del Arte

3.1.3.3.1

Modelo Elástico-Friccional

La combinación del elemento elástico Resorte presentado en 2.3.2 y el elemento

Friccional de Coulomb dispuestos en serie da lugar a un modelo más complejo que se

denomina elastoplástico.

σY

E

σ

σ

Figura 3.1.17 – Modelo elástico friccional

Al estar los dos elementos colocados en serie, la tensión que actúa sobre cada uno de

ellos es la misma. Por otro lado podemos descomponer la deformación total como la suma

de la deformación experimentada por el elemento elástico ε e más la deformación

experimentada por el elemento friccional ε p .

σ =σ e =σ

(3.1.38)

σ

ε = εe +ε p = +ε p

E

Teniendo en cuenta el comportamiento tensión-deformación de cada uno de los

elementos, se tendrá para el modelo combinado

⎧= ε e si σ < σ Y

⎪⎪

ε(t ) ⎨= ε f ≠ 0 si σ = σ Y

(3.1.39)

⎪

⎪⎩imposible si σ > σ Y

Si se analiza un ciclo de carga y descarga de un material cuyo comportamiento pueda

asemejarse al modelo elástico-friccional, la curva tensión-deformación que se obtiene es la

siguiente:

σ

σY

0

ε

−σY

Figura 3.1.18 – Modelo elástico friccional

30

MODELIZACIÓN NUMÉRICA DE MATERIALES COMPUESTOS

3.1.3.3.2

Modelo de fricción con endurecimiento

Experimentalmente se observa en muchos metales un fenómeno que llamamos de

endurecimiento. Este supone que luego de la tensión de fluencia el módulo de elasticidad E

que suponíamos constante para el modelo elástico friccional, tiene una variación en

aumento con la variación de deformación.

Esto se puede representar matemáticamente mediante el modelo elástico friccional con

endurecimiento que no está compuesto de ningún elemento nuevo, sinó de la nueva

disposición de los elementos ya presentados.

σ

E

σ

σ

H'

Figura 3.1.19 – Modelo elástico friccional con endurecimiento

El modelo esta formado por un bloque en paralelo, con un dispositivo de fricción

caracterizado por el limite elástico σ Y y un resorte caracterizado por el parámetro de

endurecimiento H’, y otro resorte de constante E en serie con éstos.

Analizando los dos elementos en paralelo vemos que esta disposición motiva que ambos

elementos compartan la deformación mientras que la tensión total será la suma de las

tensiones pasantes por cada uno de los elementos.

σY

σ

f

σ

σ

H'

σh

Figura 3.1.20 – Modelo friccional con endurecimiento

σ = σ f + σ h = σ f + H 'ε

ε =ε f =εh

(3.1.40)

Siendo σ f la tensión que atraviesa el elemento friccional y σ h la que atraviesa el

elemento elástico.

Pueden darse dos situaciones:

Si σ f < σ Y ⇒ Toda la tensión pasa por el dispositivo friccional y la deformación es nula

Si σ f = σ Y ⇒ Todo incremento de tensión es absorbido por el elemento elástico en su totalidad

Si se analiza ahora el modelo conjunto que combina el modelo elástico en serie con este

modelo paralelo, se obtiene de las ecuaciones de equilibrio y de compatibilidad de

deformaciones,

σ = σ e = σ f −h

(3.1.41)

ε = ε e + ε f −h

31

Capitulo 3- Estado del Arte

Analizando un ciclo de carga y descarga se puede obtener la curva en tensión

deformación según:

σ

σY

0

ε

−σY

Figura 3.1.21 – Modelo elástico friccional

3.1.3.4

Daño

El daño de un sólido continuo, en el sentido de degradación de rigidez, es una

alteración de las propiedades elásticas durante la aplicación de la carga como consecuencia

de una disminución del área efectiva resistente. Esta pérdida de área efectiva es

normalmente causada por el crecimiento de vacíos y/o micro fisuras.

El fenómeno de daño sólo afecta a las propiedades elásticas del material, mientras la

plasticidad se desarrolla como consecuencia de un crecimiento irrecuperable en la

deformación, deformación plástica. Ambos fenómenos son complementarios y es normal

observar en los materiales una pérdida de resistencia motivada por el daño –pérdida de

elasticidad– y por la plasticidad –crecimiento en la deformación inelástica–.

3.1.3.4.1

Daño Isótropo

La teoría del Daño Continuo fue presentada por primera vez por Kachanov en el año

1958 en el contexto de problemas relacionados con la fluencia, pero ha sido aceptada con

posterioridad como una alternativa válida para simular el comportamiento de diversos

materiales. Entre las diferentes formulaciones posibles, en este apartado se presenta un

modelo de daño simple con una variable interna escalar que permite caracterizar el daño

local. Este modelo a pesar de ser simple, tiene una gran potencialidad y puede utilizarse

para representar el comportamiento no lineal de materiales metálicos y geomateriales.

Este tipo de modelo permite simular el comportamiento de materiales en los que

ocurre una degradación en la rigidez del material una vez superada el umbral de daño del

material.

La ecuación de daño queda definida por la siguiente expresión:

σ

σ0 =

(3.1.42)

1− d

donde d es la variable interna de daño, σ es el tensor de tensiones de Cauchy y σ0 es

el tensor de tensiones efectivas, medido en el espacio “no-dañado”. Esta variable interna es

una medida de la pérdida de rigidez del material y sus límites superior e inferior está dado

por:

0 ≤ d ≤1

(3.1.43)

donde d=1 representa un estado del material completamente degradado y define la

rotura local completa y d=0 representa un material no dañado. Las formas que puede

presentar la variable interna de daño d son discutidas en el apartado 3.3.

32

MODELIZACIÓN NUMÉRICA DE MATERIALES COMPUESTOS

3.1.3.4.2

Daño Plástico

El modelo constitutivo de plasticidad para geomateriales es un modelo general, muy

apropiado para representar el comportamiento de materiales tanto dúctiles como frágiles.

Hasta ahora se presentaron modelos para tratar metales u otros materiales dúctiles. El

modelo de plasticidad para geomateriales fue formulado inicialmente para materiales

frágiles, sin embargo puede utilizarse para representar el comportamiento de algunos

materiales dúctiles si se realizan algunas particularizaciones en los parámetros.

El modelo de daño plástico fundamenta su formulación en la mecánica del sólido,

particularmente en la teoría de la plasticidad y en la teoría del daño continuo y utiliza como

vehículo para la resolución del problema estructural el método de los elementos finitos y

diversas técnicas numéricas necesarias para controlar y garantizar la solución del problema.

Materiales Friccionales, que son por ejemplo: cerámicos, suelos constituidos por

arenas u otros componentes friccionales, hormigón.

Figura 3.1.22- Dilatancia

Se define a los Materiales Friccionales como aquellos cuya relación entre su resistencia

y la presión depende del ángulo de rozamiento interno φ . Cuando se somete a estos

materiales a tensiones tangenciales presentan dilatancia ψ que significa un cambio de

volumen aparente.

Para el caso simple uniaxial la evolución de la resistencia tiene la siguiente forma:

Figura 3.1.23- Evolución de Resistencia en materiales con daño plástico

El desarrollo de este modelo se detalla en el apartado 3.3.

3.2 Plasticidad

3.2.1

Introducción.

El adjetivo “plástico” proviene del griego significando “moldear”; y entonces, describe

materiales dúctiles tales como el acero, que tienen la propiedad que se puede cambiar la

forma de los cuerpos que están hechos de estos materiales mediante la aplicación de

fuerzas adecuadamente dirigidas y mantener esta nueva forma luego de haberle quitado las

fuerzas.

Generalmente se observa que, de existir, el cambio de volumen que acompaña a los

grandes cambios de forma tiene un valor muy pequeño. Se concluye entonces que el

proceso de deformación plástica es en principio una distorsión.

La teoría de la plasticidad1 representa el comportamiento de los sólidos cargados

dentro de un rango de aplicación en el que no es posible hacerlo mediante la teoría de la

elasticidad.

En este capítulo se presentan brevemente las bases de la teoría de la plasticidad como

uno de los posibles modelos para representar los refuerzos de acero sumergidos en la

matriz de hormigón que se presenta como simulación en esta tesina.

Al final del capítulo se presentan los criterios clásicos de fluencia o discontinuidad

plástica. En la simulación realizada, tanto para la matriz como para las fibras, se utiliza un

criterio de fluencia de daño, que se presentará en el próximo capítulo, y un criterio de

potencial de Durker-Prager circunscrita, descrito al final.

3.2.2

Plasticidad

deformaciones

en

pequeñas

La plasticidad en pequeñas deformaciones se caracteriza por postular que las

deformaciones en un punto se pueden descomponer en una parte elástica ε e y otra plástica

ε p irreversible de forma que ε = ε e + ε p . La deformación plástica es la que induce a un

comportamiento energético no conservativo dependiente del camino recorrido.

Para presentar algunos conceptos se analiza el caso simple de un ensayo uniaxial de un

material elástico ideal. Se considera el caso de una barra de acero de longitud inicial l y

sección A sometida a una fuerza de tracción F en sus extremos. La tensión de la barra será

σ = F A y la deformación ε = δ l , donde δ es el alargamiento de la barra.

l

1

δ /2 = εl

δ /2

2

σ =F A

σ

1

Oller, S. (2002). Dinámica No-Lineal. Monografía CIMNE Nº63, UPC, Barcelona, España

34

MODELIZACIÓN NUMÉRICA DE MATERIALES COMPUESTOS

Figura 3.2.1- Ensayo de tracción uniaxial

Si se somete a esta pieza a varios ciclos de carga y descarga se puede obtener una

respuesta en términos de la curva tensión-deformación.

σ

4

2

1

σY

E

0

E

3

E

5

εp

εe

ε

ε

Figura 3.2.2- Ciclos de carga-descarga para ensayo uniaxial

Analizando el primer ciclo se observa que, mientras la tensión no supera el valor σ Y ,

punto 1, denominado limite elástico o limite de fluencia, se tiene un período inicial elástico

caracterizado por el módulo elástico E. En este período no existen deformaciones

irrecuperables.

Luego de este punto comienza el comportamiento elastoplástico caracterizado por un

decrecimiento sostenido del módulo de rigidez tangente debido a la acción de los

mecanismos inelásticos reversibles.

En el punto 2 se inicia un proceso de descarga hasta el punto 3. Puede observarse que

solo se recupera la parte elástica ε e del total de la deformación ε , quedando la

deformación plástica ε p como la parte no recuperable. Si vuelve a cargarse se produce un

comportamiento incrementalmente elástico hasta que la tensión alcanza en el punto 2 el

máximo valor que había alcanzado durante el proceso de carga anterior. A partir de este

punto el material deja de nuevo de ser incrementalmente elástico.

Este material elasto-plástico ideal permite representar bastante bien el comportamiento

macroscópico de distintos materiales reales mediante una simple modificación de los

límites definidos anteriormente.

3.2.2.1

Espacio de tensiones principales

Se considera un sistema de ejes cartesianos en R 3 {x ≡ σ 1 , y ≡ σ 2 , z ≡ σ 3 } de tal

forma que a cada estado tensional, caracterizado por los valores de las tres tensiones

principales σ 1 ≥ σ 2 ≥ σ 3 , le corresponde un punto en dicho espacio que se denomina

espacio de tensiones principales o de High-Westergaard.

σ3

P(σ 1 , σ 2 , σ 3 )

σ2

σ1

35

Capitulo 3- Estado del Arte

Figura 3.2.3- Dominio elástico

En este espacio de tensiones principales se puede distinguir el eje de tensión hidrostática, o

espacio diagonal de tensiones, que es el lugar geométrico de los puntos del espacio de

tensiones principales que verifican la condición σ 1 = σ 2 = σ 3 . Los puntos situados sobre

el eje de tensión hidrostática representan estados tensionales hidrostáticos2.

El plano octaédrico es cualquiera de los planos normales al eje de tensión hidrostática. La

ecuación de un plano octaédrico es σ 1 + σ 2 + σ 3 = cte y la normal unitaria al mismo es

1

{1,1,1}T . En estos planos el primer invariante del tensor de tensiones se mantiene

n=

3

constante. I 1 = cte .

A través de los invariantes puede conocerse la posición de cualquier punto P del

espacio de tensiones principales que se encuentre sobre un plano octaédrico Π .

σ3

3 τ oct

P

n

σ2

Π

σ1

3 σ oct

Figura 3.2.4- Posicionamiento de un punto en función de los invariantes

La tensión σ oct es la que informa sobre la distancia entre el origen del plano

octaédrico que pasa por el punto P. El lugar geométrico de todas las tensiones principales

con igual σ oct es el plano octaédrico que está a una distancia 3 σ oct del origen.

La tensión τ oct informa de la distancia entre el punto P y el eje de tensión hidrostática.

El lugar geométrico de los puntos del espacio de tensiones principales con igual τ oct es un

cilindro cuyo eje es el eje de tensión hidrostática y cuyo radio es 3 τ oct .

Entonces un punto P del espacio de tensiones principales queda inequívocamente

caracterizado por los tres invariantes I 1 ≡ J 1 , J ' 2 , J '3 :

I 1 caracteriza la distancia al origen del plano octaédrico Π sobre el que está el punto

3

I1

3

caracteriza la distancia del punto P al eje de tensión hidrostática

P OA = 3 σ oct =

J '2

AP = 3 τ oct = 3 2 J ' 2

J '3 caracteriza la posición del punto dentro del círculo definiendo el ángulo θ ( J '3 )

2

Ver Anexos A1.3.5

36

MODELIZACIÓN NUMÉRICA DE MATERIALES COMPUESTOS

θ (J '3 )

σ3

3 τ oct = 2 J '2

3 σ oct = I 3 3

P

Π

σ2

σ1

Figura 3.2.5- Posicionamiento de un punto en función de los invariantes

Plano meridiano de compresión máxima: Estos planos son ortogonales a los planos

octaédricos y quedan inequívocamente definidos por la recta que describe el espacio

diagonal y por cada una de las rectas que describen un radio octaédrico ρ para

1 5 9

θ = π , π , π . Estos planos cortan a los ejes de tensiones principales σ i en puntos de

6 6 6

igual valor de tensión uniaxial de compresión σ C . La intersección de estos planos con la

superficie de fluencia define las curvas que se denominan funciones de fluencia según

planos meridianos de compresión.

Planos meridianos de tracción máxima: Estos planos son ortogonales a los planos

octaédricos y quedan inequívocamente definidos por la recta que describe el espacio

diagonal y por cada una de las rectas que describen un radio octaédrico ρ para

1

5

9

θ = − π ,− π ,− π . Cortan a los ejes de tensiones principales σ i en puntos de igual

6

6

6

valor de tensión uniaxial de compresión σ T . La intersección de estos planos con la

superficie de fluencia define las curvas que se denominan funciones de fluencia según

planos meridianos de tracción.

Planos principales: Son aquellos que quedan definidos por la intersección de dos de las

tres direcciones de tensión principal. La intersección de estos planos con la superficie de

fluencia define curvas en el espacio de tensiones que de denominan funciones de fluencia

según planos de tensión principal.

37

Capitulo 3- Estado del Arte

Figura 3.2.6- Representación de un genérico criterio de fluencia plástico,

descompuesto en planos octaédricos, meridianos y principales

3.2.2.2

Dominio elástico

Existen dos grandes aspectos a tratar dentro de la teoría matemática de la plasticidad:

El criterio de fluencia o de discontinuidad F (σ ; q ) = 0 , que permite establecer

durante el proceso de carga el inicio del comportamiento inelástico y posterior evolución

de las fronteras del dominio elástico dentro del espacio de tensiones.

El comportamiento más allá del limite elástico, denominado comportamiento

elasto-plástico, queda definido a partir de la formulación de: una descomposición de las

deformaciones en una parte elástica y una plástica ε = ε e + ε p , una regla de flujo plástica

g (σ ) y unas variables internas q (σ , q ) que dependen de la evolución del proceso

elastoplástico.

σ3

F (σ ; q ) = 0

σ2

F (σ ; q ) > 0 imposible

σ1

Figura 3.2.7- Dominio elástico

3.2.2.3

Criterio de discontinuidad de comportamiento o

criterio de fluencia plástica.

Se puede definir el criterio de discontinuidad o Fluencia como una función escalar de

argumentos tensoriales que delimita el dominio elástico.

38

MODELIZACIÓN NUMÉRICA DE MATERIALES COMPUESTOS

Este criterio se puede representar a través de una función que se denominará función

de fluencia plástica y responde a la siguiente forma matemática:

F(σ; q ) = 0

(3.2.1)

Donde σ es el tensor de tensiones de Cauchy y q es el conjunto de variables internas

agrupadas en forma de matriz columna (“back stress”). Esta función establece el límite a

partir del cual se establece el comportamiento no lineal. Cualquier estado tensorial fuera del

recinto plástico consiste en forzar a que el estado tensorial se sitúe en la frontera y en el

interior de la función elastoplástica.

En un proceso uniaxial esta función está perfectamente establecida por tratarse de un

escalar que se compara con otro escalar que representa el umbral entre un comportamiento

elástico y otro plástico para el ensayo de laboratorio. En cambio para comportamientos

multiaxiales no existe un escalar que se obtenga directamente, entonces la función de

fluencia se comporta como un traductor de estados multiaxiales a uniaxiales. Una vez

obtenida la tensión uniaxial equivalente al estado multiaxial, se compara con el escalar que

representa el umbral obtenido en el laboratorio para un problema uniaxial.

La ley de evolución de las variables internas q pueden escribirse en forma general

dependiendo del estado tensional y magnitud actual de todas las variables internas según,

q = λ H(σ; q )

(3.2.2)

Donde λ es un escalar no negativo denominado factor de consistencia plástica,

es una función tensorial que describe la forma en que evoluciona cada variable

interna.

La teoría de la plasticidad solo admite dos posibles estados de comportamiento para

un sólido ideal: “el estado elástico” o “el estado elasto-plástico”.

En función de la función de fluencia plástica, se distinguen los dos estados según,

El proceso de deformación es elástico si:

∂F

∂F

F(σ; q ) < 0

o si F(σ; q ) =

:σ +

: q < 0 (descarga)

(3.2.3)

∂σ

∂q

El proceso de deformación es elastoplástico si:

∂F

∂F

F(σ; q ) = 0 y F(σ; q ) =

:σ +

: q < 0 (carga)

(3.2.4)

∂σ

∂q

Para los materiales isótropos estas funciones son simétricas y se pueden representar a

través de sus invariantes3,.

A través de la experimentación que se demostró que en materiales metálicos isótropos

la influencia de la presión hidrostática sobre la deformación plástica es despreciable y ésta

depende fundamentalmente de la tensión desviadora. Por esto se puede reducir la función

de fluencia plástica a una sólo dependiente del segundo y tercer invariante del tensor

desviador de tensiones.

Material

F(σ; q ) = F(J 2 , J 3 ;q ) = 0

(3.2.5)

Metálico Isótropo

En cambio para los materiales friccionales es necesario tener en cuenta las fuerzas de

rozamiento entre las partículas que aumentan con la presión en sus caras. Este efecto se

refleja en la tensión esférica y la tensión hidrostática. En este caso la función de fluencia

dependerá también del primer invariante del tensor de tensiones.

Material

F(σ; q ) = F(I 1 , J 2 , J 3 ;q ) = 0

(3.2.6)

Friccional Isótropo

H(σ; q )

3

Ver Anexos A1.4.7

Capitulo 3- Estado del Arte

3.2.3

39

Comportamiento Elasto-Plástico

No hay una teoría única para representar el comportamiento elasto-plástico de los

materiales. Existen distintas aproximaciones al problema según el objetivo para el que fuera

formulado. A continuación se mencionarán aquellas aproximaciones al problema

elastoplástico que se consideran más clásicas.

3.2.3.1

Teoría de Levi-Mises

Una forma de modelar el comportamiento elasto-plástico de un punto del sólido es

mediante la teoría de Levy-Mises. Esta admite, como primera hipótesis, que el incremento

temporal de deformación total es igual el incremento temporal de deformación plástica

durante el proceso elasto-plástico. Esta suposición comporta que la deformación elástica es

próxima a cero, o también que el módulo de Young se hace muy grande en este período.

Esto es:

ε = εp

⇒ ε e ≅ 0 o bien E → ∞

(3.2.7)

Esta teoría también supone, como segunda hipótesis, que el sólido ideal que se

modela es plásticamente incompresible ε vp = 0 ; resultando de aquí y de la hipótesis

anterior, que el incremento temporal del tensor desviador de deformación plástica, es igual

al incremento temporal del tensor de deformación plástica total. Esto es:

ε p = ε p oct 1 + e p

⇒ ε p ≅ e p o bien ε ≡ e

(3.2.8)

donde la deformación octaédrica es nula y se define como 3ε p oct = ε p v = 0 y el vector

T

unidad es igual a 1 = {1,1,1,0,0,0} . De estas dos hipótesis se deduce que el material se

comporta como un rígido plástico no influenciado por los cambios de volumen debido a la

presión hidrostática. Esto se identifica bastante bien con los materiales metálicos. La teoría

de Levy-Mises propone que los ejes principales de deformación plástica coincidan con los

de tensión, lo que conduce a la tercera hipótesis que define la denominada regla de flujo,

e ≡ ε = λs

(3.2.9)

donde s = σ - I(σ ) 3 ), es el tensor desviador de tensiones.

3.2.3.2

Teoría de Prandtl-Reus

Es una generalización de la teoría de Levy-Mises. La diferencia fundamental con la teoría

antes citada es que se considera que la deformación total resulta de la contribución de una

parte elástica y otra plástica,

ε = εe + ε p

(3.2.10)

donde el incremento temporal de deformación elástica ε e sigue las leyes de la teoría de la

elasticidad y el incremento temporal del tensor de deformación plástica ε p se obtendrá

como una escala del tensor desviador de tensiones s , con lo cual la parte volumétrica del

tensor de deformaciones plásticas será nula. Esta hipótesis se conoce como regla de flujo

de Prandtl-Reus:

ε p = λs ⇒ ε p v = 0

El factor de consistencia plástico λ se obtiene en este caso a partir del espacio de

tensiones y deformaciones principales.

(3.2.11)

40

MODELIZACIÓN NUMÉRICA DE MATERIALES COMPUESTOS

ε ip = λs i

(ε

→

p

i

)

− ε jp = λ (si − s j )

{i, j ∈ 1,2,3}

(3.2.12)

Elevando al cuadrado ambos miembros y sumando componente a componente se obtiene,

(ε

p

1

− ε 2p

) + (ε

2

p

2

− ε 3p

) + (ε

2

p

1

− ε 3p

)

2

[

= λ (s1 − s 2 ) + (s 2 − s3 ) + (s1 − s 3 )

2

2

Pero recordando que (si − s j ) = (σ i − σ j ) , resulta,

2

]

(3.2.13)

6 J ' 2P = λ 6 J 2

donde J ' 2P =

(

1 p p

e :e

2

)

(3.2.14)

J ' 2P

J2

λ=

es el segundo invariante del incremento temporal del tensor

1

(s : s) el segundo invariante del tensor

2

desviador de tensiones s . Sustituyendo (3.2.14) en (3.2.11), resulta:

desviador de deformaciones plásticas e p y J 2 =

J ' 2P

s = J ' 2P

J2

εp =

3.2.4

s

J2

(3.2.15)

Teoría Clásica de la Plasticidad

Cuando el estado tensional de un punto de un sólido ideal alcanza el criterio de

discontinuidad inicial F(σ; q ) = 0 , y a la vez cumple con la condición de consistencia

plástica F(σ; q ) = 0 , se admite por hipótesis que este punto se encuentra en estado

elastoplástico. La teoría de la plasticidad clásica en pequeñas deformaciones permite

adoptar la hipótesis de descomposición de la deformación total.

ε = ε e + ε p = C −1 : σ + ε p

(3.2.16)

Donde la deformación plástica ε p representa la variable interna fundamental del

problema elasto-plástico, cuya definición tiene la siguiente forma,

∂G (σ, q)

(3.2.17)

ε p = λ Hεp = λ

= λg

∂σ

Esta expresión también recibe el nombre de regla de la normalidad por ser normal a la

superficie de potencial plástico G (σ, q) = cte y λ es un escalar no negativo denominado

parámetro de consistencia plástica. La función de potencial plástico se determina a través

de estudios experimentales y es la que define la dirección del incremento temporal de la

deformación plástica.

3.2.4.1

Trabajo Plástico Unitario o Específico

El trabajo total desarrollado en una unidad de volumen de un sólido elasto-plástico

ideal, en un proceso cuasi-estático y durante un pseudo-incremento de tiempo (t → t + dt ) ,

se le denomina incremento temporal de trabajo unitario o trabajo específico,

(

)

u = σ : ε = σ : εe + ε p = σ : εe + σ : ε p = u e + u p

(3.2.18)

41

Capitulo 3- Estado del Arte

Se conoce esta forma de escribir la variación temporal de la energía como elasticidad

desacoplada y solo vale para problemas elastoplásticos cuyas deformaciones elásticas son

infinitesimales y por lo tanto se acepta la hipótesis de aditividad de las deformaciones.

Se analiza solamente la parte plástica de la estructura, el trabajo plástico para un

material metálico ideal como los vistos anteriormente será:

⎛1

⎞

p

p

u p = σ : ε p = ⎜ I 1 1 + s ⎟ : ε p = σ oct ε v + τ oct γ oct = u p k + u p G

⎝3

⎠

desviadora

volumétrica

0

(3.2.19)

2

8

p

u p = σ : ε p = u p G = +τ oct γ oct =

J2

J 2 ' p = λ (s : s )

3

3

Donde σ oct = p = I 1 3 es la tensión normal octaédrica o presión, τ oct = 2 J 2 / 3 es

la tensión tangencial octaédrica o desviación, ε p oct = ε vp / 3 = I '1p / 3 es la deformación

p

= 8 J ' 2p / 3 es la desviación octaédrica.

normal octaédrica, y γ oct

Sustituyendo la regla de flujo de Prandtl-Reus ec. (3.2.15), se tiene que:

J2 p p

1

ε :ε

u p = λ (s : s ) = ε p : ε p =

p

λ

J '2

Siendo:

(

J ' 2P =

(

1 p p

e :e

2

)

)

(

)

1

eijp = ε ijp − ε vp δ ij

3

(3.2.20)

(3.2.21)

0

(

ecuación (3.2.20), resulta

u p = 2 J2

(ε

p

: εp

)=

)

1 p p

ε ij : ε ij , con lo que el trabajo plástico,

2

Tal que en metales puede escribirse J ' 2P =

2 J2

εp : εp

(3.2.22)

ε :ε

La función potencial G que sustituida en (3.2.17) da un flujo plástico equivalente a

von Mises

,

Prandtl-Reus, es la función de von Mises, G = [G ]

p

p

∂[G ]

∂σ

von Mises

g=

Donde,

∂[G ]

von Mises

=s

tambien

= J 2 − Κ 2 = 0 ⎯o⎯

⎯

⎯→ ∂[G ]

von Mises

(3.2.23)

= 3 J 2 − 3Κ 2 = 0

(3.2.24)

Siendo σ = 3 J 2 la tensión efectiva o uniaxial equivalente de von Mises, que

sustituida en la ecuación (3.2.22), resulta:

2

(3.2.25)

up =

σ εp : εp = σ ε p

3

Esta expresión permite escribir en forma general la deformación plástica efectiva,

como:

ε p = γ εp : εp

(3.2.26)

tal que en el caso particular de la plasticidad de Prandtl-Reus (o von Mises) γ ≡ 2 3 .

En los casos restantes hay que determinar su magnitud.

Es más general utilizar como variable de endurecimiento el trabajo plástico u obtener

la deformación plástica efectiva a partir de este trabajo,

42

MODELIZACIÓN NUMÉRICA DE MATERIALES COMPUESTOS

t

ωp

2 p p

ε = ∫ ε dt = ∫

dt = ∫

(ε : ε ) dt

0

0 σ

0

3

p

t

p

t

(3.2.27)

La ecuación anterior puede simplificarse en el caso particular de un problema de carga

radial, es decir cuando todas las componentes del tensor de tensión mantienen su

proporción a lo largo del proceso de carga

εp=

3.2.4.2

(

σ 11

σ

= 220 = … . Esto es,

0

σ 11

σ 22

2 p p

ε :ε

3

Superficie

de

Endurecimiento Plástico

)

Carga

(3.2.28)

Plástica.

Variable

de

En el apartado 3.2.2 se ha analizado el comportamiento uniaxial de un material elastoplástico ideal. Se ha distinguido una zona dentro de la función de fluencia plástica, una

zona límite y la zona fuera del dominio elástico. A partir de la zona límite, llamada superficie

de fluencia o superficie de discontinuidad, la superficie adquiere movilidad en el espacio de

tensiones, siguiendo la evolución del proceso plástico, transformándose en la denominada

superficie de carga plástica. Esta superficie de carga plástica no es otra cosa que la actualización

de la función límite de discontinuidad o límite de fluencia para cada valor de las variables

internas q correspondiente a cada instante del pseudo tiempo t del proceso elasto-plástico.

El fenómeno que gobierna este cambio de posición en el espacio de tensiones, se lo conoce

como endurecimiento plástico, que puede ser isótropo o cinemático.

Figura 3.2.8- Superficie de carga plástica. Movimiento isótropo y cinemático

Una manera simple de introducir el endurecimiento en el comportamiento

elastoplástico es a través de una función de carga plástica F(σ; q ) = 0 . Esta puede definirse

mediante una función escalar de argumentos tensoriales y homogénea de primer grado en

las tensiones.

F(σ; q ) = f (σ ) − Κ = 0

(3.2.29)

Para ello se establece la función de tensión f (σ ) como un traductor de un estado

tensorial de tensiones a otro escalar equivalente. Este escalar se utiliza para ser comparado

con la evolución del endurecimiento plástico Κ , que inequívocamente se relaciona con la

evolución de la tensión uniaxial equivalente σ = Κ .

43

Capitulo 3- Estado del Arte

3.2.4.2.1

Endurecimiento isótropo

Se dice que hay endurecimiento isótropo cuando hay movimiento homotético de la

superficie de carga plástica. A su vez este movimiento puede ser:

Positivo: Cuando el movimiento homotético de la superficie de carga plástica es de

expansión. En este caso se dice que el proceso es elasto-plástico isótropo con

endurecimiento.

Nulo: Cuando la superficie de carga plástica no evoluciona durante el proceso elastoplástico. En ese caso se dice que el proceso elasto-plástico es isótropo perfecto.

Negativo: Cuando hay movimiento homotético de contracción en la superficie de

carga plástica. En este caso se dice de un proceso elasto-plástico con ablandamiento.

El endurecimiento isótropo, movimiento homotético de la función de carga plástica,

queda controlado por la evolución de la función de endurecimiento plástico Κ , que en el

caso más general puede estar definida como una variable interna q. La evolución de esta

variable interna depende del proceso mismo y lo hace condicionada por una regla de

evolución cuya formulación se debe ajustar al comportamiento del sólido.

En plasticidad clásica es habitual expresar la variable interna de endurecimiento

plástico como una función de endurecimiento plástico Κ κ p , que depende a su vez de

la variable interna de endurecimiento plástico κ p . . Esto es

⎧κ p = ε p

Κ κ p = f κ p con : ⎨ p

(3.2.30)

p

⎩κ = u

Es mucho más general y permite una mayor posibilidad de representación del

comportamiento de una gran diversidad de sólidos, definiendo la función de

endurecimiento como una variable interna del proceso plástico,

⎡

∂G σ; κ p ⎤

κ p = λ H κ (σ; q ) = λ ⎢h κ (σ; q ) :

⎥

∂σ

(3.2.31)

⎦

⎣

( )

( )

( )

(

)

Κ = λ H Κ (σ; q ) = h Κ (σ; q )κ p

donde la función tensorial h κ (σ; q ) y la función escalar h Κ (σ; q ) , dependen del

estado de tensiones actualizado y de las variables internas. En el caso más simple de la

teoría de la plasticidad se identifican las siguientes relaciones,

hκ ≡ σ ⇒ κ p = hκ : ε p ≡ σ : ε p = u p = σ ε

de donde

resulta:

p

(3.2.32)

p

∂

Κ

κ

Κ = hΚ κ p =

κp

p

∂κ

tal que en esta última Κ (κ p ) = f (κ p ) es una función tal como lo expresa la ecuación

(3.2.30).

3.2.4.2.2

( )

Endurecimiento Cinemático

El endurecimiento cinemático, movimiento de traslación de la superficie de carga

plástica, queda controlado por la variable interna de endurecimiento plástico

cinemático η , que define las coordenadas del centro del dominio elástico en el espacio de

tensiones. El continuo cambio de estas coordenadas, durante la evolución del proceso

elasto-plástico, provoca un movimiento de traslación de la superficie de fluencia que puede

o no combinarse con un movimiento isótropo de expansión o contracción de la misma. En

el caso más general, se puede escribir la función de carga plástica como:

44

MODELIZACIÓN NUMÉRICA DE MATERIALES COMPUESTOS

F(σ; q ) = f (σ - η ) − Κ = 0

(3.2.33)

donde el endurecimiento plástico puede definirse, según Prager y Melan, como

η = β κ p = c k ε p con β = c k ε p ε p . La constante c k depende del tipo de función de

potencial plástico que se utilice.

3.2.4.3

Relación Tensión-Deformación. Consistencia Plástica y

Rigidez Tangente

La ley constitutiva elasto-plástica tangente σ = C T : ε y el parámetro de consistencia

plástica λ pueden obtenerse a partir del criterio general de fluencia plástica y de la

condición de consistencia de Prager. Esto es,

F(σ; q ) = f (σ - η ) − Κ = 0

⎫

⎪ ∂F

∂F

∂F

∂F

∂F

(3.2.34)

:σ+

:η+

: Κ = 0⎬ ∂σ : σ + ∂η : η - Κ = 0

F=

∂σ

∂η

∂Κ

⎪

1

⎭

Sustituyendo en esta la ecuación (3.2.31) y la ecuación η = β κ p = c k ε p , resulta

∂F

∂F p

: C : (ε - ε p ) + c k

: ε - hΚ (h κ - ε p ) = 0

∂σ

∂η

(3.2.35)

⎡ ∂F

∂G

∂F ∂G

∂G ⎤

⎡ ∂F

⎤

⎢⎣ ∂σ : C : ε⎥⎦ − λ ⎢ ∂σ : C : ∂σ − c k ∂η : ∂σ + hΚ h κ : ∂σ ⎥ = 0

⎣

⎦

De esta última expresión se puede obtener el factor de consistencia plástica λ , que

puede interpretarse como el factor que evalúa la distancia que hay entre un estado tensional

inadmisible, fuera del dominio elástico y la superficie de carga plástica. Esto es

∂F

:C:ε

∂σ

λ=

=0

⎡

(3.2.36)

∂F ∂G

∂G ⎤ ⎡ ∂F

∂G ⎤

:

+ hΚ h κ : ⎥ + ⎢ : C : ⎥

⎢− c k

∂η ∂σ

∂σ ⎦ ⎣ ∂σ

∂σ ⎦

⎣

A

donde A es el parámetro de endurecimiento plástico. En un caso simple de la teoría de

la plasticidad clásica sin endurecimiento cinemático c k = 0 , este parámetro resulta ser la

pendiente de la curva tensión uniaxial equivalente σ (ε p ) = Κ (ε p ) vs ε p . Para demostrar

esto, se considera una función de endurecimiento Κ (ε p ) = f (ε p ) y se define su pendiente,

( )

( )

dΚ ε p

dΚ ε p dκ p

(3.2.37)

=

A=

dε p

dκ p dε p

De esta última y la ecuación (3.2.32), se verifica el denominador de la ecuación (3.2.36)

∂F

∂G

A=

σ = hΚ h κ :

(3.2.38)

p

∂σ

∂κ

Sustituyendo la ecuación (3.2.36) en la ecuación constitutiva tangente,

σ = C : (ε - ε p )

Resulta la ley elasto-plástica tangente,

(3.2.39)

45

Capitulo 3- Estado del Arte

⎧

⎫

⎡ ∂G ⎤ ⎡ ∂F ⎤

C

:

:

C

⊗

⎪⎪

⎪⎪

⎢⎣ ∂σ ⎥⎦ ⎢⎣ ∂σ ⎥⎦

σ = ⎨C ⎬ : ε ⇒ σ = CT

F

G

G

F

G

∂

∂

∂

∂

∂

⎪ − ck

⎪

:

:C:

+ hΚ h κ :

+

⎪⎩

∂η ∂σ

∂σ ∂σ

∂σ ⎪⎭

(3.2.40)

Donde C T es el tensor constitutivo tangente continuo.

3.2.5

Postulado de estabilidad de Durker y

Axioma de la Máxima Disipación Plástica

El segundo postulado de Durker define la estabilidad local del comportamiento de un

punto de un sólido sometido a un estado tenso-deformacional . En el problema no-lineal

este postulado está relacionado con el axioma de la máxima disipación plástica.

Considérese un punto de un sólido sometido a un estado de tensiones σ = σ ε; ε p ; q

deformación ε , tal que en el instante previo sus magnitudes eran σ ∗ = σ ε ∗ ; ε p ; q y * ε ∗ .

Se dice que el comportamiento ha sido estable si se cumple la siguiente desigualdad,

(

σ : ε p ≥ σ ∗ : ε p → (σ - σ ∗ ) : ε p ≥ 0

(

)

)

(3.2.41)

donde puede verse que necesariamente se exige que el estado tensional posterior σ ,

sea siempre mayor que el anterior σ ∗ .

Haciendo ahora la siguiente aproximación,

ε - ε ∗ ≈ ε dt

⇒

σ - σ ∗ = C : ε dt

(3.2.42)

Sustituyendo esta última en la ecuación (3.2.41), resulta la siguiente forma particular del

2ndo postulado de Durker

ε:C:εp ≥ 0

(3.2.43)

La forma local del axioma de la máxima disipación plástica (M.D.P.), se escribe,

⎛ ∂Ξ ⎞

ε:⎜ e ⎟ ≥ 0

(3.2.44)

⎝ ∂ε ⎠

donde la disipación plástica Ξ , para problemas sin degradación de rigidez, se escribe

como

Ξ = σ : εp − Ψ ≥ 0

(3.2.45)

Sustituyendo ésta última en la expresión de la M.D.P., se tiene

ε:C:εp ≥ 0

(3.2.46)

De esta última y de la ecuación (3.2.43) se deduce que el postulado de estabilidad de

Durker, coincide plenamente con el axioma de la máxima disipación plástica.

3.2.6

Condición de estabilidad

La condición de estabilidad de Durker es también conocida como condición de

estabilidad local y sólo se refiere a la estabilidad del comportamiento de un punto del

sólido. El cumplimiento de esta condición en todos los puntos del sólido es suficiente para

46

MODELIZACIÓN NUMÉRICA DE MATERIALES COMPUESTOS

garantizar la estabilidad del conjunto, sin embargo no es necesario que se verifique en todos

y cada uno de los puntos para asegurar la estabilidad del conjunto. Este hecho puede

comprobarse en materiales con ablandamiento, en los cuales puede no cumplirse la

condición de estabilidad local en algunos puntos, sin que por esto el sólido global pierda

estabilidad. La estabilidad de todo un cuerpo se prueba mediante una condición más débil,

que es conocida como condición de estabilidad global. A continuación se hace una breve

presentación de estos dos conceptos.

3.2.6.1

Estabilidad local

El segundo postulado de Durker, ecuación (3.2.41), constituye una condición de

estabilidad necesaria y suficiente para problemas de plasticidad con endurecimiento y regla

de flujo asociada, pero es sólo una condición suficiente para problemas de plasticidad con

ablandamiento y/o regla de flujo no asociada. A continuación se prueba que exigiendo

convexidad en las funciones de fluencia, potencial plástico y flujo asociado en materiales

con endurecimiento, queda garantizado el cumplimiento del segundo postulado de Durker

⎛ ∂G ⎞

ε : (C ) : ε p = ε : (C ) : ⎜ λ

(3.2.47)

⎟≥0

⎝ ∂σ ⎠

Pero el factor de consistencia plástica λ es un escalar no negativo. Por ello la

desigualdad anterior puede también escribirse, como

∂G

λ ≥ 0 , ε : (C ) :

≥0

(3.2.48)

∂σ