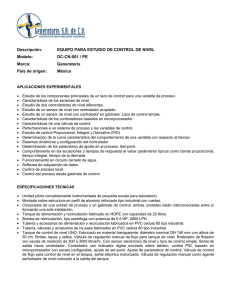

Diseño y construcción de una interfaz de control de nivel

Anuncio