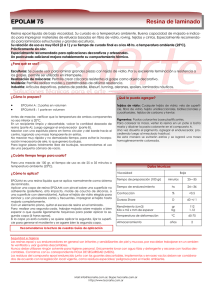

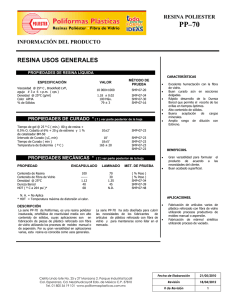

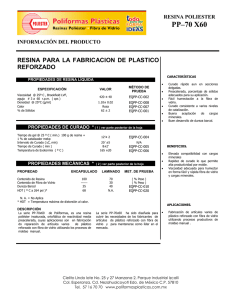

Manual de Fabricación: Resinas Hetron

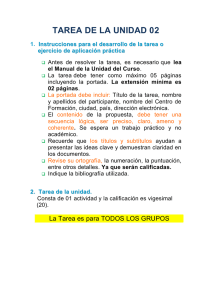

Anuncio