alcantarillado - constructora arcoiris

Anuncio

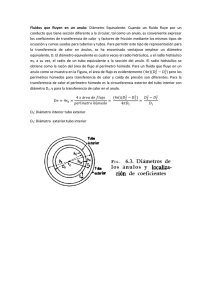

ALCANTARILLADO 3. ASPECTOS HIDRAULICOS DE LOS ALCANTARILLADOS 3.1. Fórmulas para cálculos hidráulicos Para los cálculos hidráulicos de tuberías existe gran diversidad de fórmulas, en este boletín se aplicarán las fórmulas de Manning, Darcy-Weisbach y Chezy. 3.1.1 Fórmula de Manning Por lo general la fórmula de Manning se ha usado para canales, en tuberías la fórmula se usa para canal circular parcial y totalmente lleno. Uno de los inconvenientes de esta fórmula es que solo toma en cuenta un coeficiente de rugosidad obtenido empíricamente y no toma en cuenta la variación de viscosidad por temperatura. Las variaciones del coeficiente por velocidad, si las toma en cuenta aunque el valor se considera para efectos de cálculo constante, la fórmula es como sigue aplicada a tubos: En donde: v = Velocidad del flujo ( m/s ) A = Área del tubo ( m² ) n = Coeficiente de rugosidad ( adim ) Pm = Perímetro mojado ( m ) S = Pendiente del tubo ( m/m ) Rh = Radio hidráulico ( m ) Figura 3.1. Radio hidráulico, perímetro mojado, diámetro de tubo totalmente lleno y parcialmente lleno. Ya que el gasto es igual al producto del área por la velocidad, esto es: Sustituyendo en ( 3.1 ) Donde: Q = Gasto en ( m³ /s ) n = Coeficiente de rugosidad ( adim ) S = Pendiente del tubo ( m/m ) Rh = Radio hidráulico ( m ) Para tubo completamente lleno el área, el perímetro y el radio hidráulico quedan definidos de la siguiente manera: Donde: π = 3.1415927 D = Diámetro interno de la tubería ( m ) La fórmula de Manning para tubo completamente lleno es la siguiente: (Fig. 3.1 a) Cuando es tubo parcialmente lleno (en la mayoría de los casos ), la fórmula es un poco más compleja. Para tubo lleno por arriba de la mitad ( d/D > 0.5 ) las fórmulas del área, perímetro mojado y radio hidráulico serían: Donde: a°= Angulo formado desde la superficie del agua hasta el centro del tubo. ( figura 3.1 ) Donde: K = d/D ( Fig. 3.1 b) ) Ejemplo 3.1.: Un tubo lleno a 3/4 de su capacidad ( K= 3/4 = 0.75 ) valor comunmente utilizado para el diseño, resultaría: a = 2.0944 rad = 120° A = 0.6319 D² Pm = 2.0944 D Rh = 0.3017 D Para tubos por abajo de la mitad del diámetro ( K ≤ 0.5 ) Donde: K = d/D para K ≤ 0.5 (Fig. 3.1 c) ) Ejemplo 3.2.: Un tubo lleno al 1% de su capacidad ( K= 0.01 ). b = 0.40067 rad = 22º 57' 24" A = 0.00133 D² Pm = 0.20033 D Rh = 0.00664 D 3.1.1.1. Corrección de Thormann Con las fórmulas desarrolladas anteriormente se puede deducir que la máxima descarga ocurre cuando el tubo esta parcialmente lleno al 95 % de su capacidad. Muchos investigadores han llevado a cabo experimentos sobre el flujo en líneas de tuberías parcialmente llenas, Thormann llegó a la conclusión de que la máxima descarga no ocurre al 95 % sino a tubo lleno, esto se podría explicar por la fricción que existe entre la frontera del aire y del agua. Thormann desarrolló una ecuación para corregir los valores de gastos, esto sería demostrado para tirantes de más del 50 % de llenado. (18) La modificación es la siguiente: Pm' = Pm + w S (3.19) Donde: Pm' = Perímetro mojado corregido de acuerdo a Thormann (m) Pm = Perímetro mojado (m) w = Factor de corrección S = Ancho del nivel del agua (m) [ver figura 3.1 a), b)] El valor de w es calculado como sigue: El cuadro 3.1 (12) muestra las relaciones del área, perímetro mojado y radio hidráulico en función del diámetro para los tubos parcialmente llenos y totalmente llenos incluyendo la corrección de Thormann. La figura 3.2. muestra la relación existente entre el grado de llenado , el gasto y la velocidad, usando la fórmula de Manning (ver también cuadro A3.3. en el anexo A3) Figura 3.2. Relación del grado de llenado (d/D) , gasto (Qp/Qt) y velocidad (Vp/Vt) , normal y con la corrección de Thormann Cuadro 3.1 Cálculo del área , perímetro mojado y radio hidráulico, con la corrección de Thormann K= d/D αóβ rad α°ó β° A/D² Pm/D Rh/D ω -----1 0.9798 -----1.5708 1.746 0.9404 1.8952 0.9165 1.9701 0.8 2.2783 S/D Pm'/D Rh'/D Grados º 0 0.1 0.2 0.3 0.4 0.5 0.6 0 1.287 1.8546 2.3186 2.7389 3.1416 2.7389 0 73.7398 106.2602 132.8436 156.9261 180 156.9261 0 0.0409 0.1118 0.1982 0.2934 0.3927 0.492 0 0.6435 0.9273 1.1593 1.3694 1.5708 1.7722 0 0.0635 0.1206 0.1709 0.2142 0.25 0.2776 0.67 2.4478 140.2463 0.5594 1.9177 0.2917 0.7 2.3186 132.8436 0.5872 1.9823 0.2962 0.8 1.8546 106.2602 0.6736 2.2143 0.3042 -----0 0.0267 0.0239 0.0133 0.08 0.9 1.287 73.7398 0.7445 2.4981 0.298 0.2933 0.6 2.6741 1 0 0 0.7854 3.1416 0.25 0.6667 0 3.1416 -----0.25 0.281 8 0.295 1 0.298 1 0.295 6 0.278 4 0.25 Ejemplo 3.3.: 1. ¿Qué gasto conducirá y cual será la velocidad del agua en una tubería parcialmente llena al 67 % de su diámetro (d/D = 0.67), si el material de que está compuesta es PVC con un coeficiente de rugosidad de Manning (n) igual a 0.009, una pendiente de 0.005 m/m (0.5 %, 5 mm) y un diámetro nominal de 200 mm (Duradrén Inglés Tipo 41)? 2. Para las mismas condiciones ¿cuál serán el gasto y la velocidad, si la tubería fuera de concreto (n = 0.013), con diámetro nominal de 20 cm? Solución: 1. Para tubería de PVC I.- De la figura 3.2 entrando con el valor de d/D = 0.67 en el eje de las ordenadas se traza una línea recta hasta que intercepte las curvas Qp/Qt y Vp/Vt, se le en el eje de las abscisas los siguientes valores: a) Sin corrección de Thormann (normal): Qp/Qt = 0.785 Vp/Vt = 1.120 b) Con corrección de Thormann Qp/Qt = 0.785 Vp/Vt = 1.105 Haciendo el cálculo a tubería completamente llena (fórmula 3.8) se tiene lo siguiente: Para PVC, el diámetro interno promedio de la tubería de 200 mm es: 202.30 mm; A = πD² /4 = 0.0321 m², Rh = D/4 = 0.0506 m: Qt = 0.0321 / 0.009 x ( 0.0506)2/3 (0.005)1/2 = 0.0345 m3 /s = 34.54 lps Vt = Qt / A = 0.0345 m3 /s / 0.0321 m² = 1.074 m/s a) Qp = 0.785 x 34.54 lps = 27.11 lps Vp = 1.120 x 1.074 m/s = 1.20 m/s b) Qp = 27.11 lps Vp = 1. 105 x 1.074 m/s = 1.19 m/s II.- Usando el cuadro 3.1 se tienen los siguientes valores para d/D = 0.67 A/D² = 0.5594; A = 0.0229 m² a) Rh/D = 0.2917; Rh = 0.0590 m b) Rh'/D = 0.2951; Rh' = 0.0597 m Calculando el gasto y la velocidad: a) Qp = 0.0229 / 0.009 x ( 0.0590 )2/3 ( 0.005)1/2 = 27.27 lps Vp = 0.0273 / 0.0229 = 1.19 m/s b) Qp = 0.0229 / 0.009 x ( 0.0597 )2/3 ( 0.005 )1/2 = 27.48 lps Vp = 0.0275 / 0.0229 = 1.20 m/s 2. Para tubería de Concreto I.- Los valores obtenidos de la gráfica son iguales en el caso del concreto, haciendo el cálculo para tubería completamente llena con un diámetro interno de 200 mm: A = πD² /4 = 0.0314 m², Rh = D/4 = 0.05 m: Qt = 0.0314 / 0.013 x ( 0.05)2/3 (0.005)1/2 = 0.0201 m3 /s = 23.19 lps Vt = Qt / A = 0.0232 m3 /s / 0.0314 m² = 0.738 m/s a) Qp = 0.785 x 23.19 lps = 18.20 lps Vp = 1.120 x 0.738 m/s = 0.83 m/s b) Qp = 18.20 lps Vp = 1.105 x 0.738 m/s = 0.82 m/s II.- Usando el cuadro 3.1 se tienen los siguientes valores para d/D = 0.67 A/D² = 0.5594; A = 0.0224 m² a) Rh/D = 0.2917; Rh = 0.0583 m b) Rh'/D = 0.2951; Rh' = 0.0590 m Calculando el gasto y la velocidad: a) Qp = 0.0224 / 0.013 x ( 0.0583 )2/3 ( 0.005)1/2 = 18.32 lps Vp = 0.0183 / 0.0224 = 0.82 m/s b) Qp = 0.0224 / 0.013 x ( 0.0590 )2/3 ( 0.005 )1/2 = 18.47 lps Vp = 0.0185 / 0.0224 = 0.83 m/s 3.1.2. Fórmula de Darcy - Weisbach Una de las fórmulas más exactas para cálculos hidráulicos es la de Darcy-Weisbach sin embargo por su complejidad en el cálculo del coeficiente "f" ( ó l ) de fricción ha caído en desuso. Algunas dependencias del gobierno la han retomado actualmente por lo que se anexa: La fórmula original de tuberías a presión es: ( 3 ), (4 ), (5 ) Donde: DH = Pérdidas de energía ( m) f = Coeficiente de fricción ( adim ) L = Longitud del tubo ( m) v = Velocidad media ( m/s) g = Aceleración de la gravedad ( m/s² ) D = Diámetro interno del tubo ( m ) para el cálculo de f existen diferentes fórmulas por citar algunas de las siguientes: Poiseville Para flujo laminar desarrollo la siguiente relación: ( 5 ) Donde: Re = Número de Reynolds. Siendo: υ = Viscosidad cinemática ( m²/s ) En la figura 3.3. se muestra la variación de viscosidad cinemática del agua por la temperatura ( fuente (5)) Esta fórmula es válida para tubos lisos o rugosos y para Re ≤ 2300 en régimen laminar. Colebrook - White Figura 3.3. Viscosidad cinemática (u) del agua a presión atmosférica del nivel del mar Donde: e = Rugosidad absoluta del material ( m ) Re = Número de Reynolds. u = Viscosidad cinemática ( m²/s ) f = Coeficiente de fricción ( adim ) D = Diámetro interno del tubo ( m ) La cual es iterativa y es válida para tubos lisos y rugosos en la zona de transición o turbulenta y con Re > 4000. Para canales es apropiado cambiar el diámetro por el radio hidráulico (Rh), tanto para la f como para el Re. ( 1 ) , ( 3 ) Despejando para la velocidad y multiplicando por el área mojada La fórmula de f y Re quedarían ( 3 ) La referencia (19) recomienda la siguiente fórmula desarrollada a partir de la fórmula original de Darcy - Weisbach Donde: S = Pendiente del gradiente hidráulico (m/m) v = Velocidad (m/s) g = Aceleración de la gravedad (m/s²) D = Diámetro interno del tubo (m) υ = Viscosidad cinemática del fluido 1.31 × 10-6 (m²/s) 3.1.3. Fórmula de Chezy La fórmula de Darcy - Weisbach es muy precisa y laboriosa, en la práctica la fórmula de Chezy (o la de Manning) es más aceptable para el cálculo de flujo en los alcantarillados (18), es como sigue (10), (18). Donde: Q = gasto en ( m³/s ) C = Coeficiente de Chezy ( m½ / s ) A = Perfil del tubo ( área mojada ) ( m² ) Rh = Radio hidráulico ( m ) S = Pendiente o gradiente ( m/m ) La velocidad puede ser calculada como: y el coeficiente de C de Chezy podría ser calculado con la siguiente fórmula simplificada: ( 4 ) Donde: ε' = Es la rugosidad del sistema ( m ) Los valores de rugosidad ( ε' ) que pueden ser usados en la fórmula se muestran en el cuadro 3.2.; estos valores integran la rugosidad de la tubería, la influencia de los pozos de visita y los sedimentos y la capa fangosa que se forma en el tubo. ( 4 ) Cuadro 3.2 Valores recomendados de rugosidad en los sistemas ( ε' ) con tubería de PVC. TIPO CONCRETO PVC mm mm Sistema combinado 1.5 0.4 (1.0 ) Sistema separado 1.5 0.4 - Alcantarillado de aguas residuales 1.5 0.4 ( 1.0 ) - Alcantarillado de agua pluvial 3.2 Efecto de la deflexión de la tubería en la capacidad de descarga. Al deflexionarse el tubo de PVC, el área de sección transversal del tubo se ve ligeramente reducida. El área elíptica de sección transversal después de la ovalación del tubo será un poco menor que el área de sección transversal antes de la deflexión. Figura 3.4. Efecto de la deflexión en la conducción en tubos de PVC Para comparar el área seccional entre un tubo sin deflexión ( forma circular) y uno deflexionado (forma elíptica ) se tienen las siguientes relaciones: Donde: C = Perímetro del círculo D = Diámetro interno no deflexionado C2 = Perímetro del tubo deflexionado E (e) = Función elíptica del primer tipo de e. ( excentricidad numérica) Por otro lado se tienen las siguientes relaciones para calcular el área de la elipse.(17),(4) Donde: Ae = área de la elipse ( m² ) a = Radio largo de la elipse ( m ) b = Radio corto de la elipse ( m ) La fórmula 3.34 muestra la relación para obtener el área del circulo. El área del tubo deflectado se calculó asumiendo que los perímetros del tubo deflectado y sin deflexión son iguales ( C2 = C ) ( 6 ) el cuadro 3.3 muestra el efecto de la deflexión en el área y el gasto. Cuadro 3.3 Reducción de la sección transversal del tubo y el gasto debido a la deflexión. DEFLEXION ( % ) % REDUCCION DEL GASTO 5.0 % REDUCCIO N DE LA SECCION TRANSVER SAL DE FORMA CIRCULAR A ELIPTICA 0.366 7.5 0.898 1.3 10.0 1.431 2.4 15.0 3.146 5.2 20.0 5.473 8.9 25.0 8.378 13.6 30.0 11.814 18.9 35.0 15.761 0.6 24.9 Fuente: Ref. ( 17 ) 3.3 La sedimentación en los tubos de alcantarillado. El agua que se conduce a través de los tubos de alcantarillado contiene muchos elementos sólidos tales como heces fecales, restos de vegetales, arena, etc.. Estos materiales pueden sedimentarse dentro de los tubos si las condiciones de flujo no generan una fuerza suficiente para arrastrar dichos materiales. Por mucho tiempo se ha considerado que la velocidad baja del flujo es la principal causa de que se provoquen asentamientos de materiales, sin embargo se ha encontrado que el esfuerzo cortante ( t ) es el factor fundamental. La fuerza de fricción del material sólido, asumiendo que la capa del agua es mayor a la capa que forma el material sólido, se obtiene (Fig. 3.5): Donde: tf = Fricción del material a lo largo del fondo ( N / m² ) f = Factor rd = Densidad del material ( kg / m3 ) g = Aceleración de la gravedad ( m/s² ) rw = Densidad del agua en el alcantarillado ( kg/m3 ) d = Espesor de la capa de material ( m ) p = Porosidad del material Haciendo: Tendríamos: Los valores de f se han determinado experimentalmente y varían de 0.04 a 0.8. Figura 3.5. Transporte de material sólido a través de los alcantarillados Para prevenir sedimentación la fuerza del agua que circula tendrá que actuar con fuerzas mayores a la de fricción . (18) El peso del agua residual por unidad de longitud será: (Fig. 3.6) Donde: G = Peso del agua residual por unidad de longitud (N/m) rw = Densidad del agua residual (kg/m2) g = Aceleración de la gravedad (m/s2) A = Area mojada (m2) Fig. 3.6. Alcantarillados parcialmente llenos Debido a la pendiente del tubo (S) la componente de la masa sería: Donde: θ = Tan-1 (S) S = Pendiente de la tubería (m/m) Así el esfuerzo cortante quedaría como: Y cuando se tienen pendientes pequeñas: Donde: A/Pm = Rh = Radio Hidráulico (m) Pm = Perímetro mojado (m) Para flujo permanente uniforme la fórmula de Chezy (fórmula 3.32) despejada para pendiente queda: Donde: C = Coeficiente de Chezy (m 1/2/s) (fórmula 3.33) v = Velocidad del flujo (m/s) Rh = Radio Hidráulico (m) Sh = Pendiente Hidráulica (línea de energía) (adim) Sustituyendo (3.45) en (3.44) Esto muestra que el esfuerzo cortante (t) es una función del cuadrado del cociente v/C. La figura 3.7. puede ser usada para calcular la pendiente requerida para evitar sedimentación en la tubería, basandose en el diámetro, el % de llenado y el esfuerzo cortante mostrados en el cuadro 3.4. dependiendo del tipo de sistema de alcantarillado y el material de la tubería. Se agregan dos ejemplos del uso del nomograma. Cuadro 3.4. Fricción requerida por los alcantarillados según el tipo de material para ser usada en la figura 3.7. (Fuente: Ref.(18) ) FRICCIÓN REQ. (N/m²) TIPO DE SISTEMA PVC CONCRETO 1.5 - 3.0 (3) 3-6 AGUAS PLUVIALES 1.0 - 2.0 (2) 2-4 AGUAS RESIDUALES 0.5 - 1.5 (1) 1-3 COMBINADO SEPARADO (1), (2) y (3) Indicados en la figura 3.7. Ejemplos 3.4.: 1a. Para PVC de 300 mm de diámetro al 10 % de llenado, con esfuerzo cortante de 1 N/m² se requiere una pendiente de 0.005 m/m ( 0.5 % ó 1:200). 1b. Para concreto con las mismas condiciones de llenado y un esfuerzo cortante de 2 N/m², la pendiente requerida es de 0.01 m/m (1% ó 1:100). 2a. Para concreto de 300 mm de diámetro con una pendiente de 0.005 m/m (0.5 % ó 1:200) y un esfuerzo cortante de 2 N/m², requiere de un llenado al 23 % 2b. En PVC bajo las mismas condiciones con un esfuerzo cortante de 1 N/m², requiere de un llenado del 10 % Figura 3.7. Pendiente requerida en relación al diámetro y al grado de llenado en el tubo, para evitar sedimentación (Fuente: Ref (18)).