Ingeniería Mecánica Agrícola - Universidad Autónoma Chapingo

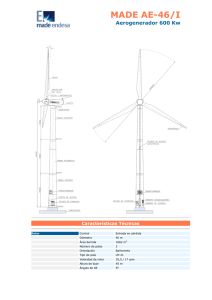

Anuncio