Manual Técnico - Emerson Climate Technologies

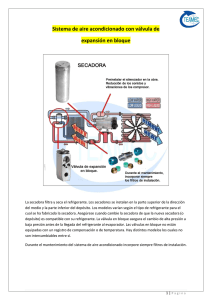

Anuncio