tratamiento de los metales para mejorar sus propiedades

Anuncio

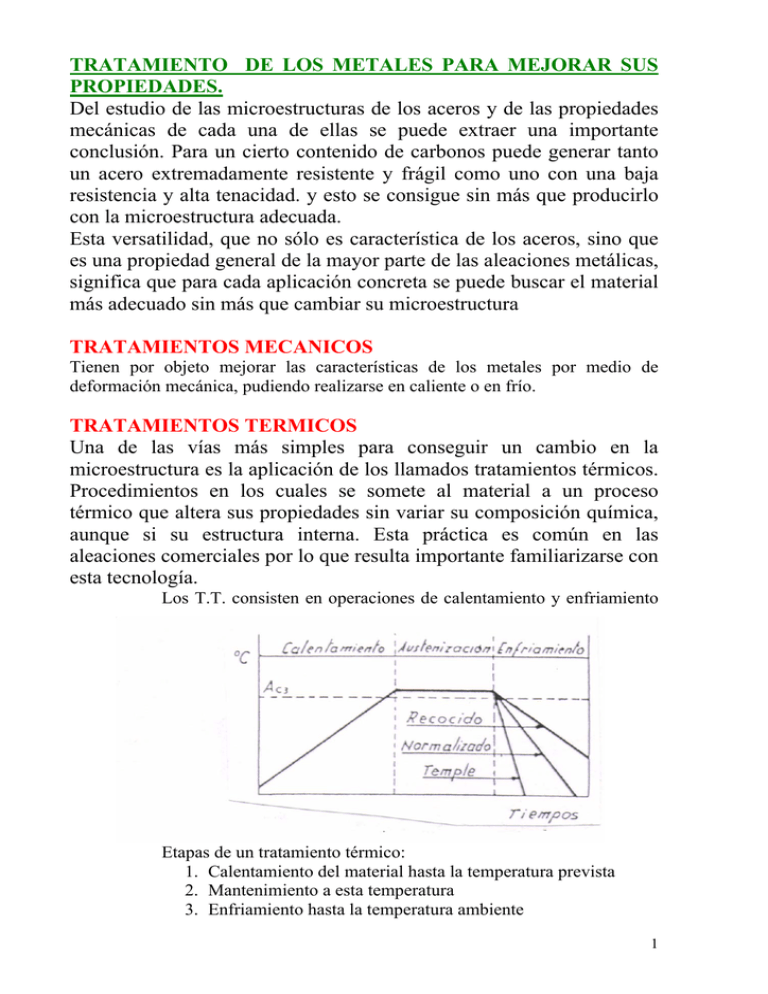

TRATAMIENTO DE LOS METALES PARA MEJORAR SUS PROPIEDADES. Del estudio de las microestructuras de los aceros y de las propiedades mecánicas de cada una de ellas se puede extraer una importante conclusión. Para un cierto contenido de carbonos puede generar tanto un acero extremadamente resistente y frágil como uno con una baja resistencia y alta tenacidad. y esto se consigue sin más que producirlo con la microestructura adecuada. Esta versatilidad, que no sólo es característica de los aceros, sino que es una propiedad general de la mayor parte de las aleaciones metálicas, significa que para cada aplicación concreta se puede buscar el material más adecuado sin más que cambiar su microestructura TRATAMIENTOS MECANICOS Tienen por objeto mejorar las características de los metales por medio de deformación mecánica, pudiendo realizarse en caliente o en frío. TRATAMIENTOS TERMICOS Una de las vías más simples para conseguir un cambio en la microestructura es la aplicación de los llamados tratamientos térmicos. Procedimientos en los cuales se somete al material a un proceso térmico que altera sus propiedades sin variar su composición química, aunque si su estructura interna. Esta práctica es común en las aleaciones comerciales por lo que resulta importante familiarizarse con esta tecnología. Los T.T. consisten en operaciones de calentamiento y enfriamiento Etapas de un tratamiento térmico: 1. Calentamiento del material hasta la temperatura prevista 2. Mantenimiento a esta temperatura 3. Enfriamiento hasta la temperatura ambiente 1 Tipos principales de tratamientos térmicos: • Recocido: Se aplica al acero para ablandarlo y proporcionarle la ductilidad y maleabilidad suficientes para conformarlo plásticamente o darle su forma final por mecanizado. Se utilizan enfriamientos muy lentos (por lo general se apaga el horno y se deja que el material se enfríe en su interior) • Normalizado: Se suele emplear en piezas fundidas o forjadas con objeto de afinar el grano de su estructura, al mismo tiempo que la homogeniza y destruye su anisotropía. • Temple: Se emplea para la obtención de aceros muy duros y resistentes. Obtención de martensita. Revenido: Es el proceso de calentamiento de un acero martensitico a temperaturas inferiores ala de transformación esutectoide para hacerlos mas blandos y ductiles Ensayo esfuerzo-deformación (σ-ε) para el mismo acero tras ser sometido a un proceso de templado (T), normalizado (N) y recocido (R). Diagrama de equilibrio y microestructuras para cada temperatura de tratamiento. 2 Curvas de transformación de la austenita. Etapas. . Esquema comparativo de los diagramas TTT y CCT para un acero de composición eutectoide. A = austenita, P = perlita, B = bainita, M = martensita 3 4 RECOCIDO Es un tratamiento térmico que partiendo de una estructura austenítica enfriada lentamente ( dejando las piezas en el horno una vez apagado, introduciéndolas en baños de sales calientes o recubriendo las piezas con arena o ceniza), se logra que esta se transforme en componentes estables, provocando un aumento de la plasticidad del material y una disminución de la dureza. Se emplea para: • Homogeneizar la estructura interna • Afinar el tamaño de grano • Ablandar el material • Facilitar el mecanizado • Eliminar la acritud que produce el trabajo en frió • Eliminar tensiones internas • Modificar las propiedades físicas y químicas. Con el recocido aumentan: • El alargamiento a la rotura • La estriición de rotura • La plasticidad y tenacidad Disminuyen: • La tensión de rotura • El límite de elasticidad • La dureza FACTORES QUE INFLUYEN EN EL RECOCIDO: La temperatura de calentamiento: Es función del tipo de acero y de los fines propuestos. El tiempo de calentamiento: Depende del espesor de la pieza y no será inferior a una hora por cada 25 mm. La velocidad de enfriamiento: debe ser lo suficientemente lenta como para que la austenita se transforme en la zona superior de la región perlítica. 5 Se pueden presentar diferentes tipos de recocidos según el fin perseguido: Recocido de regeneración o de ablandamiento Se calientan las piezas 50-75ºC por encima de A3 ó Acm. Se consigue regenerar estructuras defectuosas creadas por otros tratamientos térmicos mal efectuados, afinar el grano y así mejorar sensiblemente las características mecánicas. Recocido de homogenización Se calientan las piezas a 200ºC por encima de A3 ó Acm. Se da a los lingotes de acero después de su afino para eliminar las irregularidades químicas (segregaciones) que presentan en su composición. Se realiza a latas temperaturas para acelerar la difusión. Se obtienen estructuras de grano grueso que se puede afinar luego por un recocido de regeneración. Recocido de eliminación de tensiones (estabilización). Se calientan las piezas a temperaturas próximas o inferior a A3 ó Acm, con lo que se mantiene un buen nivel de dureza, a la vez que al aumentar la movilidad de los átomos se eliminan tensiones. Se emplea en lo aceros que han sufrido trabajos en caliente de forja o laminación y a los mecanizados o estirados para eliminar las tensiones generadas en estos procesos. Recocido contra acritud o de recristalizacion Se calientan las piezas entre 500ºC y 800ºC dependiendo del porcentaje de carbono del acero. Se da a los aceros que han sido trabajados en frío para eliminar la acritud y que el acero se pueda seguir deformando. 6 Recocido isotérmico. Se emplea en piezas sometidas a estampación o matrizadas, en las que la temperatura después de la operación es del orden de 850-900ºC. El proceso consiste en enfriar rápidamente las piezas por debajo de temperatura A1 y mantener esa temperatura hasta que la austenita se haya transformado en perlita. Terminada la transformación las piezas se pueden enfriar de cualquier modo. Recocido de globalización o esferoidización, mejora de la maquinabilidad. Se da a los aceros de alto contenido en carbono que poseen mucha cementita. Requiere varias horas a unos 30ºC por debajo de la temperatura A1, la cementita cambia a partículas esféricas para reducir las superficies de borde. Obtenemos una matriz continua de ferrita blanda y mecanizable. 7 NORMALIZADO Los aceros que se han deformado plásticamente contienen granos de perlita. Estos granos son relativamente grandes, lo que resulta un inconveniente en sus eventuales aplicaciones. Para mejorar sus propiedades y obtener una distribución de granos uniforme se someten a un proceso de afinado o normalizado. El tratamiento es análogo al recocido, es decir, consta de las mismas etapas , pero en la fase de mantenimiento el material se calienta entre 55 y 85°C por encima de la línea A3 en el caso de aceros hipoeutectoides, o de A1 si son aceros hipereutectoides y el enfriamiento se realiza a una velocidad moderada, por ejemplo dejando enfriar el material libremente hasta temperatura ambiente en el aire en calma por lo que la velocidad de enfriamiento no será lo suficientemente elevada como para formar martensita y la estructura resultante es perlita y ferrita o cementita de grano fino. La microestructura formada a partir de este proceso es la perlita fina, que es un compuesto más rígido que el basado en perlita gruesa. Este tratamiento se suele utilizar en piezas que han sufrido trabajos en caliente o en frío enfriamientos irregulares o sobrecalentamientos. El objetivo de este T.T. es volver al acero al estado que se supone normal, después de haber sustituido tratamientos defectuosos, o bien después de haber sido trabajado en caliente o en frío por forja, laminación… Es un tratamiento térmico similar al recocido, del que se diferencia en que la velocidad de enfriamiento y la temperatura de calentamiento son algo más elevadas. Se da a los aceros con contenido en carbono inferior al 0,25% dada la baja templabilidad de estos, consiguiéndose así un tratamiento adecuado para la mejora de las propiedades mecánicas. Se consigue afinar la estructura y eliminar tensiones internas. Ventajas sobre el recocido; • • • • Es mas fácil de ejecutar Es más rápido y económico Da estructuras mas finas Da mas resistencia mecánica Como desventaja podemos citar que no se consigue la dureza deseada. 8 Procesos de regeneración de aleaciones eutectoides. a) Recocidos de austenización y normalizado. b) Revenidos de ablandamiento. c) Recocidos contra acritud. 9 TEMPLE Es un T.T. en el que partiendo de una estructura austenítica y con un enfriamiento suficientemente rápido, se consigue transformar esta en martensita (solución sólida sobresaturada de carbono en hierro alfa de elevada dureza y alta tensión a la rotura, con una gran perdida de plasticidad). FACTORES QUE INFLUYEN EN EL TEMPLE: 1º Composición: La dureza conseguida en el tratamiento depende del porcentaje de carbono del acero y se puede decir que aumenta con el contenido de este, 2º La temperatura de calentamiento: Es función del porcentaje de carbono y suele ser de 50º por encima de las líneas A3 ó A1. 3º El tiempo de calentamiento: Depende del espesor de la pieza y no será inferior a una hora por cada 25 mm. 10 4º La velocidad de enfriamiento:( posición de las curvas de TTT), depende de la velocidad de eliminación de la energia térmica, que es función de las características del medio de temple ( calor especifico, agitación..) en contacto con la superficie de la pieza, del tamaño y de la geometría de la misma. Velocidad crítica de temple: es la minima velocidad necesaria para que la austenita se transforme en martensita en toda la pieza. Medios de enfriamiento: El fluido ideal de temple será aquel que produzca una velocidad de enfriamiento superior a la crítica hasta temperaturas inferiores a las de transformación de la perlita y la bainita y más baja en el intervalo de la transformación de la martensita. De esta forma se evitará la transformación de la austenita en los constituyentes más blandos y se conseguirá que se transforme con uniformidad en martensita sin peligro de que se formen grietas. Los medios más usados son: Agua: Es un medio de enfriamiento rápido, ideal para conseguir un temple muy fuerte. Se emplea para templar acero al carbono. Las piezas dentro del agua se deben agitar para impedir que el vapor haga de aislante térmico y se retarde el enfriamiento. Si se agregan sales, p.e, ClNa la velocidad de enfriamiento es mayor. La temperatura del agua no debe superar los 30ºC. Aceite mineral: La velocidad es menor que en el agua, ya que el calor especifico es menor y depende de la viscosidad. El temple conseguido es más suave y uniforme. Se emplea en aceros aleados y, al igual que en agua, las piezas deben agitarse. Metales y sales fundidas: Se emplean para tratamientos isotérmicos y los metales usados pueden ser: mercurio, plomo y plomo-estaño. Aire en calma o a presión: Solo se emplea para templar algunos aceros especiales. La velocidad de enfriamiento es muy pequeña. El temple del acero nunca constituye un tratamiento final, debido a que la estructura martensitica obtenida, pese a ser muy dura es al mismo tiempo muy frágil y se encuentra en un estado alto de de acritud a causa de las fuertes tensiones internas generadas alrededor de los átomos de carbono. Por lo tanto se le suele someter a un tratamiento posterior de revenido, con objeto de obtener una estructura más dúctil y tenaz. REVENIDO Es el proceso de calentamiento de un acero martensitico a temperaturas inferiores a la de transformación esutectoide para hacerlos mas blandos y dúctiles. Al ser la martensita una estructura metaestable, cuando se vuelve a calentar se descompone apareciendo de nuevo ferrita y un carburo de hierro que es función 11 de la temperatura de revenido. ( Carburo épsilón , por debajo de 200ºC, y cementita entre 200 y 700 ºC. La dureza de la martensita revenida se controla mediante las temperaturas de revenido y el tiempo. Por encima de 200 ºC , la dureza disminuye gradualmente hasta la temperatura de 700 ºC, esto se debe principalmente a la difusión de los átomos de carbono desde lugares intersticiales de la red sometidos a tensión para formar precipitados de carburo de hierro en una segunda fase. 12 TIPOS DE TEMPLE: Martempering: calentamos hasta la temperatura de austenización, mantenemos el tiempo necesario para hacer la transformación austenitica completa y luego se enfría rápidamente en un baño de sales o acite caliente hasta una temperatura próxima superior a Ms (200-300 ºC), donde se mantiene el tiempo necesario para que toda la pieza adquiera dicha temperatura sin que la austenita se transforme y una vez conseguida la homogeneidad de temperatura se extraen las piezas del baño y se enfrían rápidamente hasta temperatura ambiente. Se consigue eliminar todas las deformaciones y tensiones al homogeneizar la temperatura. Austempering: El proceso en principio es igual al anterior, pero realizando una transformación isotérmica entre 450ºC y a Ms, se ha de esperar que toda la austenita se transforme en bainita, a partir de ese momento se continua el enfriamiento por cualquier medio. Se consigue mejorar las tensiones y deformaciones internas, disminuyendo la dureza pero obteniendo una tenacidad y alargamiento unitario superiores. No se precisa revenido posterior. Se mejoran la ductilidad y la resistencia al impacto de algunos aceros. Martempering Austempering. 13 DETERMINACION DE LA TEMPLABILIDAD DE UN ACERO La templabilidad de un acero se define como la propiedad que determina la profundidad y la distribución de la dureza inducida por enfriamiento desde la condición austenítica. (Es la mayor o menor aptitud para que se forme martensita en toda su sección, cuando se enfrían en unas condiciones determinadas) Depende principalmente de: la composición del acero, el tamaño del grano austenítico, y de la estructura del acero antes del enfriamiento. La templabilidad es una medida de la profundidad a la cual una aleación específica puede endurecerse; se determina mediante el ensayo JOMINY. Los aceros de bajo carbono tiene baja templabilidad en cambio los aceros aleados tienen alta templabilidad, se pueden enfriar incluso en el aire. (Curvas de templabilidad: comparan la facilidad con la cual diferentes aceros se transforman en martensita) Los factores que influyen en la templabilidad son el % de carbono, los elementos de aleación (cromo, molibdeno, manganeso), el tamaño de grano, y el tamaño de la pieza. Capacidad de temple se mide por la mayor o menor dureza que se pueda conseguir en el acero y depende del porcentaje de carbono. Un acero de bajo carbono y alta aleación puede formar martensita fácilmente, pero debido a su bajo contenido en carbono dicha martensita no es dura. (Curvas de la U) 14 ENSAYO JOMINY: Una barra de acero de 25 mm de diámetro y 100 mm de longitud en estado austenitico, se templa en un solo extremo, proporcionando así un rango de velocidades de enfriamiento a lo largo de la misma. Representación esquemática de la probeta del ensayo Jominy (a) instaurada durante el temple y (b) después del ensayo de dureza a partir del extremo templado y a lo largo de la arista. (Adaptado de A. G. Cuy, Essentials of Materials Science. Copyright 1978 McCraw Hill Book Company, Nueva York.) 15 16 Curvas de templabilidad El extremo templado se enfría más rápidamente y presenta un máximo de dureza; en esta posición y en la mayoría de los aceros, la microestructura coincide con 100% de martensita. La velocidad de enfriamiento decrece con la distancia del extremo templado y la dureza también disminuye, como índica la figura. Al disminuir la velocidad de enfriamiento, el carbono dispone de más tiempo para la difusión y facilita la formación de perlita más blanda, que puede estar mezclada con martensita y bainita 17 18 TRATAMIENTOS TERMOQUIMICOS Los metales son sometidos a enfriamientos y calentamientos, a la vez que se modifica la composición química de su capa externa. En estos procesos se generan en la superficie tensiones residuales de compresión, aportando una excelente resistencia a la fatiga, además de una buena combinación de dureza, resistencia y tenacidad. Cementación o carburación: Obtenemos tenacidad en el interior con un acero bajo en carbono y luego difundimos carbono en la superficie del material hacia el interior a una temperatura superior a A3 y a continuación se da un tratamiento de temple y revenido. La superficie se convierte en una maertensita templada de alto carbono en tanto que el centro de ferrita se conserva blando y dúctil. Nitruración: Se difunde nitrógeno en la superficie a partir de un gas. Se realiza por debajo de A1 Carbonitruración: Se introduce al acero en un baño de cianuro líquido que permite al carbono y al nitrógeno difundirse hacia el interior 19 TRATAMIENTOS SUPERFICIALES Se mejoran las propiedades de la superficie de los metales sin alterar su composición química másica. En este caso a diferencia de los tratamientos termoquímicos, no es necesario someter al material a proceso alguno de calentamiento Se da a piezas que requieren comportamiento mecánico diferente entre el núcleo y la superficie. 1. Superficie con elevada dureza y resistencia al desgaste 2. Núcleo con alta plasticidad y tenacidad Temple superficial: * A la llama * Por inducción 20