proyecto martin, la capellania, chiantla

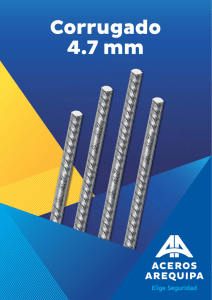

Anuncio

PROYECTO CIRCULACIÓN DE ESCUELA SAN MARTIN, LA CAPELLANIA, CHIANTLA, HUEHUETENANGO. A. DESCRIPCION DEL PROYECTO El proyecto consiste básicamente en la construcción de 90 metros lineales de muro perimetral de block pómez y malla galvanizada. El área a circular corresponde a la escuela San Martín en la aldea La Capellanía del Municipio de Chiantla. Las características constructivas más importantes del proyecto son las siguientes: A.1 Construcción de muro de block: La construcción del muro de block de 90 metros lineales se realizará a una altura de un metro con columnas tipo B a cada 2.5 metros de distancia con su respectivo cimiento corrido y dos soleras de block tipo U, los acabados del muro son de block visto y sisado. A.2 Instalación de malla perimetral: La instalación de la malla perimetral se efectuará después de la construcción del respectivo muro con soportes de tubos galvanizados de 1.5” con una separación de 2.5 metros, la malla es de tipo galvanizado calibre 12.5 y tendrá una altura de 2 metros y una longitud de 90 metros lineales. ESPECIFICACIONES TECNICAS ESPECIFICACIONES TÉCNICAS DE MATERIALES Y DE CONSTRUCCIÓN. DEFINICIÓN DE MURO PERIMETRAL Se define como muro perimetral al levantado de muros de block o de otro tipo para la delimitacion de un terreno para separarlo o dividirlo de otro, en este caso va conformado por trazo y nivelación, zanjeo, cimiento corrido, levantado de muros y columnas tipo B. INSTALACION DE MALLA GALVANIZADA DEFINICIÓN La instalación de la malla consta de la colocación y fundición de tubos galvanizados de soporte a cada 2.5 metros para una mayor resistencia y seguridad de la malla, esta se debe tensar para una mejor durabilidad. EJECUCION a. La limpieza del terreno se debe realizar para poder realizar el respectivo trazo del terreno para la ubicación del muro. b. El trazo consistirá en definir los límites de la obra con tolerancia +/- 1 cm. respecto a lo especificado en los planos, tanto en lo horizontal como en lo vertical. c. El trabajo de nivelación se debe realizar para la ubicación exacta del muro con respecto de los datos técnicos de los planos. REQUISITOS DE CONSTRUCCIÓN Cimiento Corrido: Este se realizará con hierro corrugado de 3/8” con eslabones de ¼” a cada 0.20 metros y una fundición de concreto. Levantado de Sobre-cimiento: Este consta de la colocación de hiladas de block pómez debajo del nivel de solera de humedad, que son dos hiladas con sus respectivas columnas tipo B a cada 2.5 metros. Armado y fundición de Solera de Humedad (Hidrófuga) Consiste en la colocación de block tipo U de refuerzo con un armado de columna tipo B y concreto de relleno. Levantado de Muros: El levantado de muros es la instalación de los block pómez de la medida indicada en los planos, son cinco hiladas de block para una altura de 1.00 metro. Armado y Fundición de Columna Tipo B: La armadura de la columna tipo B consta de dos varillas de hierro corrugado de 3/8” con eslabones de hierro de ¼” a cada 0.15 metros para el amarrado y una fundición de concreto que a continuación se describe, cada columna tipo B se colocará con una distancia de 2.5 metros de separación. Instalación de Malla Galvanizada: Esta se debe de colocar de forma que en la ultima hilada de block tipo U se inserte un aproximado de 0.10 metros para poderla fundir y quede de una forma segura, esta tendrá tubos verticales de tensión a cada 2.5 metros en los cuales se amarrará para mayor seguridad de la misma. Concretos: Se entenderá como una mezcla de cemento Pórtland, Pórtland modificado tipo I (pm) o cualquier otro cemento hidráulico, agregado fino, grueso y agua, con o sin aditivos. Al concreto que contiene acero de refuerzo ya sea pre-esforzado o no, diseñado suponiendo que ambos materiales actúan juntos para resistir las fuerzas a las que son sometidas, se le denomina concreto reforzado. Materiales de construcción: a) Cemento: El cemento deberá ser del tipo "PORTLAND (PM)", de acuerdo a las especificaciones A.S.T.M. C-595 ó COGUANOR NGO 41001. b) Agregado Fino: La arena debe ser de río o mina, compuesta de granos limpios, duros y sin adherencias superficiales de acuerdo con las especificaciones A.S.T.M. C-33 o COGUANOR NGO 41007, exceptuando el uso del método de ensayo de congelación y deshielo alternados para la prueba de estabilidad de volumen. c) Agregado Grueso: Este será piedra triturada, sin contener cantidades apreciables de pizarra, esquistos u otro material blando o de estructura laminar, de acuerdo con las especificaciones ASTM C-33, exceptuando el uso del método de ensayo de congelación y deshielo alternados. El porcentaje de desgaste no será mayor del 45% después de 500 revoluciones tal como lo determina el método de ensayo ASTM C-131. d) Agua: El agua empleada en el mezclado del concreto deberá ser limpia y estar libre de cantidades perjudiciales, de aceites, ácidos, álcalis, sales materia orgánica u otras sustancias que puedan ser nocivas al concreto o al acero de esfuerzo. Se podrá utilizar agua no potable solo en el caso de los cubos de mortero para pruebas y que deberán tener resistencias a los 7 y 28 días por lo menos al 90% de la resistencia nominal. La norma a cumplir es la Norma ASTM C109. e) Aditivos: Se denominan a estos, a todos los materiales distintos de agua, agregados o del cemento hidráulico, utilizado como ingrediente del concreto y que se añade a este antes o durante su mezcla, con el fin de modificar sus propiedades. Los aditivos reductores de agua deberán cumplir la norma ASTM C494. Los de aire deberán cumplir con la especificación ASTM 260. La ceniza volante u otras puzolanas deberán cumplir con las normas ASTM C618. f) Acero de Refuerzo: Deberá ser corrugado, excepto para espirales, cables o barras No.2. Las varillas de refuerzo serán grado 40, a menos que se indique lo contrario en los planos del proyecto y deberán cumplir lo siguiente: Especificaciones para varillas corrugadas y lisas de acero de lingote, norma ASTM A615. Especificaciones para varillas corrugadas y lisas de acero de riel para refuerzo, ASTM A616. Especificaciones para varillas corrugadas y lisas de acero eje para refuerzos del concreto ASTM A617. Especificaciones para varillas corrugadas de acero de baja aleación para refuerzos del concreto ASTM 706. Las varillas corrugadas de refuerzo deben estar de acuerdo con las especificaciones ASTM referidas anteriormente. Para las normas ASTM A615, A616 y A617, la resistencia a la fluencia debe corresponder a la determinada por las pruebas de varillas y sección transversal completa. Para las normas ASTM A615, A616 y A617, los requisitos para la pruebas de doblado de las varillas del No. 3 al No.11 deben hacerse en base a dobleces de 180 grados en varillas de sección transversal completa alrededor del gancho. Ganchos Estándar: El término gancho estándar se designa para: Doblez de 180 grados mas una extensión de por lo menos 4 Ø. Pero no menor de 65 mm. en el exterior libre de la varilla. Doblez de 90 grados mas una extensión de por lo menos 12 Ø. En el extremo de la varilla. Para ganchos de estribos y anillos, un dobles de 90 grados o de 135 grados mas una extensión de por lo menos 6 db. Pero no menor de 65 mm. en el extremo de la varilla. Doblado: Todo el acero de refuerzo debe doblarse en frío, ningún acero de refuerzo parcialmente ahogado en el concreto debe doblarse en la obra excepto cuando así lo indiquen los planos. Condiciones de la Superficie del Refuerzo: En el momento de colocar el concreto, el refuerzo metálico debe estar libre de lodo, aceite u otros recubrimientos no metálicos. Límites para el espaciamiento del refuerzo: La separación libre entre varillas paralelas de una capa, no debe ser menor, que el Ø, ni de 2.5 cm. Cuando el refuerzo paralelo se coloque en dos o mas capas, las varillas de las capas superiores deben colocarse arriba de las que están en las capas inferiores, con una distancia libre entre ambas y no menor de 2.5 cm. Protección de Concreto para el Refuerzo: Debe proporcionarse el siguiente recubrimiento mínimo de concreto al acero de refuerzo así: Concreto colado en contacto con el suelo y permanentemente expuesto: 7.5 cm. Concreto expuesto al suelo o a la acción del clima, varillas No. 6 al 18 en 5 cm., varillas menores a No. 5 en 4 cm. El recubrimiento mínimo para paquetes de varillas deberá ser igual al diámetro equivalente del paquete, pero no menor a 5 cm. Longitud de Desarrollo y Traslape del acero de refuerzo: Se debe proporcionar la longitud mínima necesaria para desarrollar la resistencia de diseño del refuerzo en una sección crítica para barras a tensión. Esta longitud no debe ser menor a 30 cm. La longitud de desarrollo de varillas individuales, dentro de un paquete sujeto a tensión o compresión, debe ser igual al de la varilla individual aumentada en un 20% para paquetes de 3 varillas y 33% para paquetes de 4 varillas. Se puede lograr la longitud de desarrollo necesaria por medio de ganchos estándar considerando la longitud del anclaje equivalente al de un gancho normado por el código ACI-318-83, inciso 12.5. Almacenamiento de materiales: El cemento, los agregados y el acero de refuerzo deberán almacenarse de tal manera que se prevenga su deterioro o introducción de materia extraña. La humedad en el cemento es totalmente destructiva por lo que deberá controlarse en un 100%. Cualquier material dañado, alterado o mezclado con materias extraña no deberá utilizarse en la elaboración del concreto. Evaluación y Aceptación del Concreto: Las muestras para las pruebas de resistencia del concreto fundido en un día deberán tomarse no menos de una vez diaria El promedio de todas las series de tres pruebas de resistencia consecutivas es igual o superior a la F’c requerida. Ningún resultado individual de la prueba de resistencia (promedio de dos cilindros), cae en mas de 35 Kg. /cm2 por debajo de la F’c requerida. Mezclado y Colado del Concreto: Los agregados deben ser de forma, tamaño y proporción tal, que al mezclarlos adecuadamente con las debidas proporciones de cemento y agua, produzcan una mezcla homogénea de concreto, de calidad y resistencia requerida en las normas de diseño y especificaciones técnicas del proyecto; pero en ningún caso se aceptará una resistencia inferior a lo especificado en los planos, siendo el Supervisor quien aprobara el uso de la mezcla final. La preparación previa a la elaboración del concreto deberá incluir: Todo el equipo de mezclado y transporte del concreto deberá estar limpio y en buen estado. Deberán retirarse todos los escombros y materiales de los espacios a utilizar. Así mismo la madera de formaleta deberá limpiarse. La formaleta deberá ser adecuadamente engrasada con aceite y colocada a plomo y fijamente. Los muros o bloques que van a estar en contacto con el concreto estarán bien humedecidos. El acero de refuerzo deberá estar bien amarrado y colocado en su posición correcta, libre de basuras, alambres sueltos, etc. La superficie del concreto endurecido debe estar libre de lechada y de otros materiales blandos antes de colocar concreto adicional. Todo el concreto deberá mezclarse hasta que se logre una distribución uniforme de los materiales, y deberá descargarse la mezcladora. El concreto premezclado deberá mezclarse y entregarse de acuerdo con los requisitos establecidos en las Especificaciones de Concreto Premezclado ASTM C94. El concreto hecho en la obra se deberá mezclar en mezcladoras mecánicas, la cual deberá girar a la velocidad recomendada por el fabricante. El mezclado deberá continuar por lo menos durante 1 ½ minutos después de que todos los materiales estén dentro del tambor. Cuando se autorice que la mezcla de materiales para la elaboración del concreto sea a mano, deberá realizarse sobre artesas o bateas rigiéndose a la proporción de materiales y la relación agua / cemento aprobadas; sin agregar mayor cantidad de agua de la especificada. Transporte: El concreto deberá transportarse de la mezcladora al sitio final de colocación empleando métodos que prevengan la segregación o pérdida de materiales; evitando afectar la colocación y distribución del acero de refuerzo. El procedimiento y equipo de transporte debe ser capaz de llevar el concreto al sitio de colocación sin interrupciones que permitan la pérdida de plasticidad entre mezclas sucesivas. Colocación: El concreto debe colocarse lo más cerca posible de su ubicación final para evitar la segregación debido al manejo o flujo. La colocación se hará a tal velocidad que el concreto conserve su estado plástico en todo momento. Todo concreto que se haya endurecido o contaminado no podrá colocarse en la estructura, permitiendo un tiempo máximo de 45 minutos, desde la mezcla hasta la colocación final. Al iniciarse el proceso de fundición debe efectuarse en una operación continua hasta que se termine la fundición, de todo el sistema considerado de acuerdo a los límites finales a las juntas de construcción predeterminadas. Cuando se realicen juntas de construcción la superficie del concreto debe limpiarse completamente, removiendo toda nata y agua estancada. Las juntas verticales deben humedecerse y cubrirse con una lechada de cemento antes de colocar el nuevo concreto. Todo concreto deberá compactarse cuidadosamente por medio de vibradores acomodándolo completamente alrededor del refuerzo y de las instalaciones, y dentro de las esquinas de la estructura. El uso de vibradores debe ser el apropiado, sin aplicarlo directamente en el refuerzo o la formaleta. Curado: Deberá efectuarse el curado concreto por el tiempo necesario para que el concreto pueda desarrollar la resistencia a los 28 días. Se puede disminuir el tiempo de curado del concreto por medio de aditivos siendo el Supervisor quien aprobara el uso de los mismos. Relleno Y Compactación de Zanja El relleno se llevará a cabo, cuando el mortero de las juntas de tubería haya fraguado y tenido el curado y grado de dureza aceptable (1 día mínimo). La compactación debe ser de 95% de su densidad máxima y como la determina el método T 99-49, de AASHO.