3.1) Tensiones admisibles TRABAJO PRÁCTICO Nº 3: Perfiles

Anuncio

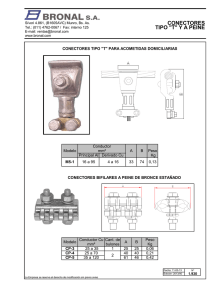

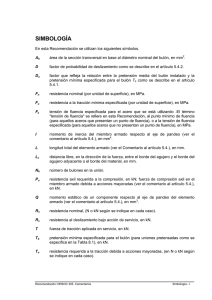

TRABAJO PRACTICO Nº 3 Construcciones Metálicas y de Madera TRABAJO PRÁCTICO Nº 3: Perfiles angulares abulonados La misma sección estudiada en el TP Nº2 se analizará en esta variante con bulones comunes de calidad 4·6, aplicando la Teoría de redistribución de esfuerzos. A CORTE A - A t = 3/8" Ømáx S = 20 tn. w1 w1 yg yg A 3.1) Tensiones admisibles Material base σ fl = 2400 Acero F.24: kgf γ = 1.60 2 cm En consecuencia la tensión admisible será: σ adm = σ fl σ adm = 1500 γ kgf 2 cm Bulones calidad 4·6 σ'fl = 2400 τ'adm = kgf 2 σ'fl 1.525 × γ σ 1.adm = γ = 1.60 (Tensión de fluencia de los bulones: 4 x 6 x 100) cm σ'fl 0.67 × γ τ'adm = 983.61 kgf (Tensión admisible al corte de los bulones) 2 cm σ 1.adm = 2238.81 kgf (Tensión admisible al aplastamiento de la chapa) 2 cm 1 TRABAJO PRACTICO Nº 3 Construcciones Metálicas y de Madera Resolveremos primero la unión de los perfiles, haciendo algunas salvedades e hipótesis, para poder luego dimensionar las barras L que componen la sección, aplicando la Teoría de Redistribución de Esfuerzos. 3.2) Dimensionamiento de la unión Utilizaremos la fórmula del diámetro recomendado para elegir el diámetro de los bulones. Para esto se debe hacer la suposición de que el espesor de la cartela es determinante para el uso de la fórmula, es decir, es el menor espesor de las chapas a unir: tmin = 0.9525 φ rec = 5 × tmin − 0.2 φ rec = 1.98 Adoptemos bulones de 20 mm. de diámetro, M.20, por lo que: φ b = 20mm φ ag = φ b + 1mm φ ag = 21 mm Calculemos ahora el número de bulones, cumpliendo simultáneamente las condiciones de corte y aplastamiento. Al corte doble será: S τ' = 2 π × φ b nºb × 2 × 4 S nº b = 2× π × φb 4 nº b = 3.24 2 × τ'adm Para el cálculo de las tensiones de aplastamiento, suponemos nuevamente que el espesor mínimo es el de la chapa de nudo. σ1 = S nº b × φ b × t nº b = S φ b × t × σ 1.adm nº b = 4.69 Con lo cual, adoptando 5 bulones M.20, calidad 4.6, se cumplen ambas condiciones y además no se superan los 6 bulones que pueden disponerse como máximo en una alineación. Entonces: nº b = 5 3.3) Dimensionamiento de las barras Como ya se ha dicho, se aplicará la Teoría de redistribución de esfuerzos. Si se analiza sólo un angular, es decir la mitad de la unión, la teoría de redistribución se formula como sigue: k× σ = F 2 S 2 − ∆F y la tensión en la barra calculada así debe cumplir: σ ≤ σ adm Se toma la mitad de la carga S, porque es la que corresponde a la carga sobre uno de los angulares que componen la barra. Se toma la mitad del Área A porque debe considerarse únicamente el área unida de la pieza que se está calculando, que en nuestro caso se trata de perfiles angulares, los que tienen la particularidad de tener el área conectada igual al área no conectada a la chapa de nudo. 2 TRABAJO PRACTICO Nº 3 Construcciones Metálicas y de Madera Para su aplicación entonces, debemos calcular el valor de k para la unión calculada: k = nº b + 1 k = 0.60 2 × nº b Debemos entonces para calcular el valor de la tensión máxima en una de las barras, calcular el descuento por el alojamiento de los bulones ∆A, para lo que debemos suponer el espesor de los PNL angulares que compondrán la barra. Es conveniente suponer un espesor alto, de manera que, al efectuar el calculo, resultase un perfil de un espesor menor, estaríamos en buenas condiciones de seguridad. Por ello: t perfil = 10 mm (Valor hipotético) ∆F = φ ag × tperfil ∆F = 2.10 cm2 y simplificando la fórmula vista anteriormente: k× S F − ∆F ≤ σ adm F = k× S σ adm + ∆F 2 F = 10.10 cm Los siguientes perfiles cumplen con el área calculada: • Perfil Normal L alas iguales 55.55.10: F = 10,1 cm 2 • Perfil Normal L alas iguales 60.60.10: F = 11,1 cm 2 • Perfil Normal L alas iguales 65.65. 9: F = 11,0 cm 2 Lo óptimo sería adoptar 2 angulares 55.55.10 para componer la barra, pero aún deben controlarse las distancias de gramil y el diámetro máximo de los bulones que pueden colocarse en el perfil. Recordemos que las líneas de gramil y diámetros máximos tienen que ver con el espacio que debe dejarse para el uso de las herramientas de colocación. Si vamos al A.C. página 505, Tabla 6.1.4.4. observamos que el 55.55.10 tiene un diámetro máximo de los orificios de 17 mm. Esto significa que el M.16 es el máximo bulón que puede colocarse. Tenemos dos posibilidades ahora: • Adoptar el PNL alas iguales 65.65. 9: φag.max = 21 mm Recalcular el perfil para bulones M.16 • La primera opción nos conduce a una resolución rápida del problema, por lo que la reservamos para el caso en que recalculando el perfil no hallemos una solución más económica. Tomemos la segunda opción entonces: Adoptando bulones M.16 tenemos: φ b = 16mm φ ag = φ b + 1mm φ ag = 17 mm El número de bulones emergente de nuestra elección es: S nº b = 2× π × φb 4 nº b = 5.06 2 (Calculados al corte) × τ'adm Para el cálculo de las tensiones de aplastamiento, el espesor mínimo es el de la chapa de nudo. nº b = S φ b × tchapa × σ 1.adm nº b = 5.86 (Calculados al aplastamiento) 3 TRABAJO PRACTICO Nº 3 Construcciones Metálicas y de Madera Con lo cual, adoptando 6 bulones M.16, estamos en buenas condiciones: nº b = 6 Recalculando el valor de k para el diámetro propuesto y la unión calculada: k = nº b + 1 k = 0.583 2 × nº b Recalculando el descuento por el alojamiento de los bulones ∆ F, manteniendo la suposición del espesor de los PNL angulares que compondrán la barra: t perfil = 10 mm (Valor hipotético) ∆F = φ ag × tperfil ∆F = 1.70 cm2 Aplicando la fórmula vista anteriormente: F = k× S σ adm + ∆F 2 F = 9.48 cm Con lo que un PNL de alas iguales 55.55.10 cumple estas condiciones, con lo que adoptamos esta solución. Las características del mismo son: 2 F = 10.1 cm U = 7.90 kg m a = 55mm s = 10mm xg = 1.72 cm w1 = 30mm φ max = 17mm Adoptado el perfil, debemos diseñar la unión: Ver Tabla 19 C.I.R.S.O.C. 301, pág 60 Distancia mínima al borde en dirección de la carga 2 × φ ag = 34 mm Distancia mínima al borde en dirección perpendicular a la carga 1.5 × φ ag = 25.5 mm Distancia máxima al borde en ambas direcciones 3 × φ ag = 51 mm En el caso de los perfiles de acero, debe tomarse como máxima la distancia 6.t al borde libre y 9t al borde reforzado según la figura de la Tabla 19. Separación mínima entre agujeros en cualquier dirección 6 × tperfil = 60 mm 9 × tperfil = 90 mm 3 × φ ag = 51 mm 4 TRABAJO PRACTICO Nº 3 Construcciones Metálicas y de Madera Entonces respetando las distancias mínimas y máximas calculadas, se diseña la unión como sigue: A CORTE A - A t = 3/8" 34 mm. (2.Ø) 51 51 (3.Ø) (3.Ø) 25,5 25,5 (3.Ø) 51 51 (3.Ø) (3.Ø) 34 mm. (2.Ø) 35 mm. G 30 mm. S = 20 tn. 17,2 mm. A A A Queda hacer una comprobación más: Hemos considerado la carga alineada con la línea de bulones, sin considerar la excentricidad que se produce por la diferencia entre el eje baricéntrico del perfil (línea de acción de la carga activa S) y la línea de gramil, a lo largo de la cual están aplicados los esfuerzos S/n reactivos de cada uno de los bulones. Usualmente esta excentricidad no se tiene en cuenta, dado que los pequeños esfuerzos que se producen son tomados en parte por los bulones (por el sobredimensionamiento emergente de la selección de un número entero por sobre el valor exacto necesario por cálculo), en parte por el sobredimensionamiento del perfil (por la adaptación a las dimensiones comerciales por encima de las secciones necesarias que surgen del cálculo) y en parte por el sobredimensionamiento de la cartela, que actúa de chapa de nudo. De todos modos, en este caso, calcularemos la diferencia porcentual que existe entre calcular con la carga real y la "simplificada" que surge de considerar colineales las cargas activas y las reactivas. Además haremos la verificación del diámetro de los bulones, para la carga real. De este modo, al existir una excentricidad en una conexión con medios de unión puntuales, si analizamos una mitad de nuestra unión sometida a corte doble, los bulones reaccionan con: Cargas sobre bulones (ó reacciones) horizontales: H = S 2 × nºb H = 1666.67 kgf Luego, debido a la excentricidad, se tiene un momento M sobre la unión que vale: M = S 2 ( × w1 − xg ) M = 12800 kgf × cm 5 TRABAJO PRACTICO Nº 3 Construcciones Metálicas y de Madera Y en el bulón "i", el esfuerzo que genera esta cupla, valdrá: M Vi = × ri n ∑ j rj siendo ri y rj las distancias al centro de gravedad de la unión, correspondientes al bulón "i" y a toda la unión respectivamente. 2 =1 127 mm. 76 mm. 25,5 mm. Rmax Vmax G H H H H H H S = 20 tn. 13 mm. En nuestro caso, analizaremos el bulón más alejado, por ende, el más cargado: rmax = 1.5 × φ ag + 2 × 3 × φ ag rmax = 12.75 cm si llamamos A a la suma de los radios rj: n A = ∑ j A = 2× rj 2 =1 ( 2.55 cm) 2 + ( 2.55 cm + 5.1 cm) 2 + ( 2.55 cm + 5.1 cm + 5.1cm) 2 2 A = 455.18 cm en consecuencia el valor del esfuerzo vertical emergente de la excentricidad vale: Vmax = M A × rmax Vmax = 358.54 kgf Entonces la resultante máxima de los esfuerzos sobre los bulones vale: 2 Rmax = H + Vmax 2 Rmax = 1704.8 kgf Por lo tanto el error porcentual cometido por considerar la carga centrada en vez de la carga excéntrica vale en este caso: Rmax − H H ε% = ε % = 2.29 % 6 TRABAJO PRACTICO Nº 3 Construcciones Metálicas y de Madera Este valor puede variar entre el 1% y el 5% según el grado de ajuste del dimensionamiento, pero en ningún caso supera el 10%, por lo que no es desacertado despreciar la excentricidad. Verificación de los bulones a la carga real Al corte: τ' = Rmax τ' = 847.9 2 π× φ b kgf B.C. 2 cm 4 Al aplastamiento: σ1 = Rmax φ b × tchapa σ 1 = 1119.22 kgf B.C. 2 cm Con lo que se observa que los bulones elegidos, predominantemente, trabajarán al corte, por lo que calculamos también la tensión de corte que se produciría en un caso como este con una carga centrada: τ'H = H 2 π× φ b τ'H = 828.93 kgf 2 cm 4 7