guía para la gestión de proyectos siguiendo el modelo

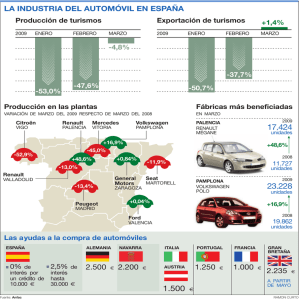

Anuncio