Lizbeth Ofelia Prieto López - Superficies microtexturizadas para

Anuncio

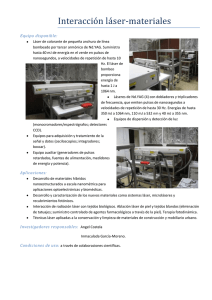

Superficies microtexturizadas para adhesión Lizbeth Ofelia Prieto López, John A. Williams University of Cambridge Doctorado Introducción En la naturaleza se encuentra una gran variedad de sistemas adhesivos cuyas características varían de acuerdo a los requerimientos de la aplicación. En el caso de aplicaciones altamente dinámicas como la locomoción de insectos y lagartijas, los adhesivos necesitan proveer gran tenacidad para soportar el peso del animal aún sometido a aceleración (respuesta a caída), y al mismo tiempo deben permitir una fácil y rápida separación de la superficie; asimismo, la adherencia de las patas debe ser independiente del material y rugosidad de la superficie. Tales características son de gran valor comercial y su aplicación va desde robots trepadores o aplicaciones médicas, hasta el reemplazo de cierres y velcro. La gran cantidad de estudios sobre la morfología, fisiología y locomoción de insectos y lagartijas ha permitido identificar los mecanismos responsables de las propiedades adhesivas de las patas de dichos animales. En el caso de arañas, escarabajos y lagartijas el principal mecanismo de adherencia son fuerzas de Van der Waals y capilaridad. A pesar de que estas fuerzas son consideradas interacciones débiles, la gran fuerza de adherencia se debe a la extensa área de contacto íntimo que se forma entre las patas del animal y la superficie. Esta extensa área de contacto se logra gracias a la especializada morfología de la superficie de las patas, la cual consta de millones de fibras alargadas terminadas en una punta de forma particular, que pueden penetrar en los recovecos de la superficie maximizando así el área de contacto, ejemplos de dichas superficies se muestran en la Figura 11,2. a) b) Figura 1 a) Almohadilla fibrosa de un escarabajo verde (Clemente et al., 2010) , b) estructura jerárquica fibrosa de un gecko, setas y espátulas (Gao et al., 2005). 1 C.J. Clemente, J.M. Bullock, A. Beale, W. Federle (2010) J. Exp. Biology 213, 635-642 . 2 Gao H., Wang X., Yao H., Gorb S., Arzt E. (2005) Mech. Materials, Vol. 37: 275-285. Una gran variedad de estudios han intentado reproducir este tipo de superficies adhesivas, sin embargo las superficies hasta ahora fabricadas no proveen las mismas propiedades que se observan en la naturaleza. Por ello la investigación en el tema sigue abierta y nuevas propuestas de fabricación y caracterización de estas superficies son necesarias. En este trabajo se usa la reconocida técnica de microfabricación por fotolitografía la cual se combina con irradiación por láser para producir superficies con texturas de formas excepcionales en polidimetilsiloxano (Sylgard 184) mejor conocido como PDMS y en poliuretano (Clear Flex 95). Materiales y Métodos En este estudio se usa el moldeado como método de fabricación de las superficies texturizadas, este método consiste en verter el polímero líquido sobre un molde o plantilla y una vez terminada la reacción de reticulación se remueve el molde vía química o mecánica. Distintos moldes se han utilizado en este estudio, la primera opción fueron filtros de policarbonato los cuales proveen una distribución homogénea de poros de diámetro uniforme ~ 5 μm, la longitud de las fibras lo determina el grosor del filtro. Otro tipo de molde fueron plantillas creadas mediante ablación por láser (QuickLaze-50, Nd:YAG con λ= 355 nm) de películas de Kapton®; este material es una poliimida ampliamente utilizada en circuitos impresos flexibles. En este tipo de molde las dimensiones y forma de las fibras se pueden modificar ajustando los parámetros de irradiación del láser como son: potencia, apertura, distancia focal, número de pulsos. Un tercer tipo de molde fue fabricado combinando la establecida técnica de fotolitografía con irradiación láser (QuickLaze-50, Nd:YAG con λ= 355 nm) para el curado del polímero SU-8. Para la medición del área de contacto in-situ se diseñó un dispositivo que se acopla al equipo de pruebas mecánicas Instron, el cual consta de un prisma divisor de haz, fuente de iluminación por LEDs, placas de deslizamiento en los tres ejes XYZ y microscopio digital AD4113TL-FVW Dino-Lite Premier. Las pruebas de adhesión que se muestran en este resumen fueron realizadas con un programa de carga trapezoidal cuya rapidez de carga y descarga fue de 5 μm/s, tiempo de reposo de la carga máxima entre las superficies de 10 s y la carga máxima se aumentó desde 30 mN hasta 1 N para diferentes pruebas. Resultados y Discusión En la Figura 2 se muestran micrografías de una superficie fibrosa de a) PDMS y una de b) poliuretano fabricadas con filtros de policarbonato. Como se observa en estas imágenes, el tipo de fibras que se obtienen con este tipo de molde tienen una longitud y diámetro uniforme, además de tener una distribución homogénea de fibras en la superficie. Sin embargo, la principal desventajas de este método es la inclinación aleatoria de las fibras lo cual no es óptimo. En el caso de poliuretano la adherencia al filtro es tan fuerte que la separación mecánica es difícil por ello se recurrió al método químico para desintegrar el filtro lo cual provoca la adherencia entre fibras como se observa en la imagen lo cual no es fácil revertir. a) b) Figura 2. Superficies fibrosas fabricadas con filtros de policarbonato: a) PDMS y b) poliuretano Una alternativa para los filtros es la fabricación de moldes de Kapton® con láser. La ventaja de esta técnica es que los moldes se pueden fabricar con forma y dimensiones deseadas ajustando los parámetros del láser, incluso se pueden obtener fibras con orientación uniforme como se observa en la figura 3 d). Sin embargo la fabricación de un molde con gran densidad de fibras puede tomar semanas y la longitud de las fibras está limitada por el grosor de las películas de Kapton disponibles en el mercado. Superficies obtenidas con moldes de kapton se muestran en la Figura 3 incisos a), b), c) y d). El tercer tipo de molde combina las ventajas de la fotolitografía y la versatilidad del láser. El grosor de la capa de SU-8 depositada sobre el sustrato determina la longitud de las fibras, la forma y diámetro son controlados con los parámetros del láser. A pesar de que esta técnica no es tan rápida como la fotolitografía, en la que se requiere una exposición de segundos y se obtienen áreas del orden de 10 cm2, un área de tamaño similar se puede lograr en unas horas usando la exposición por láser. Sin embargo el diámetro mínimo de las fibras esta limitado por la mínima apertura del láser que es de ~2 μm en nuestras instalaciones. Superficies obtenidas con esta técnica se muestran en la Figura 3 incisos e), f) y g). En la Figura 4 se muestran imágenes del área de contacto de entre diferentes superficies y el divisor de haz. En éstas las regiones más brillantes corresponden al área de contacto íntimo. Los datos de radio de contacto extraídos de experimentos preliminares con superficies lisas de PDMS concuerdan con los valores calculados según la teoría de Hertz (a2 = (δR) donde a es el radio de contacto, δ es el máximo desplazamiento y R el radio de la superficie), dicha comparación se muestra en la Figura 4 d). Con base en ésto se espera obtener medidas reales del área y radio de contacto durante las pruebas de adhesión con superficie texturizada. Figura 3. Superficies de PDMS fabricadas en moldes de Kapton. a) Prof. Fearing*, b) 1500 pulsos, apertura 100 %, c) 1000 pulsos, 15 % apertura, d) 1000 pulses, 15 % apertura ángulo del sustrato 40°. Superficies creadas con fotolitografía con exposición por láser e) apertura 10 %, 30 pulsos, f) magnificación de e), g) apertura 10 %, 15 pulsos. a) d) b) c) Figura 4. a) contacto de superficie Figura 3 a), b) contacto de Figura 3 b), c) contacto semiesfera lisa d) gráfica radio de contacto contra carga aplicada a la semiesfera de PDMS de R=12.1 mm.