Propiedades y proceso en moldes desechables

Anuncio

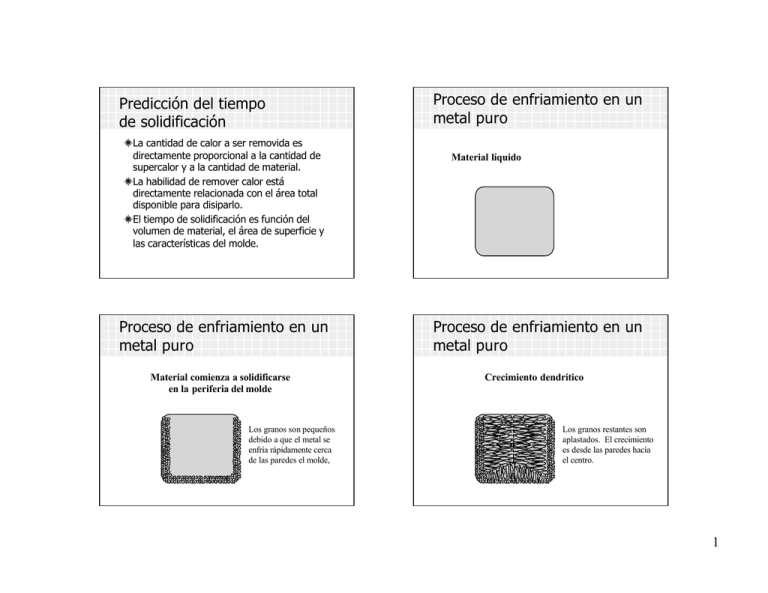

Predicción del tiempo de solidificación La cantidad de calor a ser removida es directamente proporcional a la cantidad de supercalor y a la cantidad de material. La habilidad de remover calor está directamente relacionada con el área total disponible para disiparlo. El tiempo de solidificación es función del volumen de material, el área de superficie y las características del molde. Proceso de enfriamiento en un metal puro Material comienza a solidificarse en la periferia del molde Los granos son pequeños debido a que el metal se enfría rápidamente cerca de las paredes el molde, Proceso de enfriamiento en un metal puro Material líquido Proceso de enfriamiento en un metal puro Crecimiento dendrítico Los granos restantes son aplastados. El crecimiento es desde las paredes hacia el centro. 1 Los componentes de la aleación se segregan. Esto influye en las propiedades del componente ya que la pieza es más rica de un componente en una región que en otra. Algunos procesos son mejores que otros en evitar esta situación. Curva de enfriamiento para un metal puro Tp = Temperatura de derrame temperatura Proceso de enfriamiento en una aleación Tp Tm = Temperatura de solidificación Tm ∆t1 tiempo Curva de enfriamiento para un metal puro Regla de Chvorinov temperatura ∆t1 = tiempo para bajar a Tm Tp = tiempo de solidificación ∆t 2 local (TST en la Regla de Chvorinov) Tm ∆t1 ∆t2 tiempo dónde: V t s=C m A n ts = tiempo de solidificación local V = volumen del material A = área de superficie disponible para disipar el calor Cm = Constante del molde n = índice de Chvorinov (usaremos n = 2) 2 Quizz/10/sp Ejemplo de diseño de “risers” v = 2gh 6p 15p Datos: 3” 2” V=8.97pie/seg 8” 4p Los “risers” evitan que la pieza sufra el problema de cavidad por encogimiento Tenemos un “riser” en forma de cilindro. Se debe tardar 1.5 veces en solidificar con relación a la pieza. El “riser” está separado de la pieza. El cómputo del área de superficie del “riser” y la pieza depende de la posición del “riser”: Separado de la pieza Sobre la pieza 3 Análisis Análisis: cómputos relacionados con la pieza tsriser = 1.5 tspieza n n V V t spieza=C m t sriser =Cm A pieza A riser n n V V Cm = 1.5 Cm A riser A pieza 3” 2” V = 2 ⋅ 3 ⋅ 8 = 48 pulg3 8” A = 2 ⋅ ( 2 ⋅ 3 ) + 2 ⋅ (2 ⋅ 8 ) + 2 ⋅ ( 3 ⋅ 8 ) = 92 pulg2 n V n V = 1. 5 A riser A pieza V 48 = = 0. 5217pu lg A pieza 92 V V = n 1.5 A riser A pieza Análisis: Cómputos relacionados con el “riser” Identificar las variables Derivar ecuaciones V= πD2H 4 D riser separado de H la pieza A = π D2∗ 2 + πDH 4 πD2H 4 DH V = DH = = D D A π D2 + πDH 4 + H (2 + 4 H ) 2 2 V V = n 1.5 A riser A pieza D H DH V = A 2 D riser ( + 4H ) V = 0 .5217pu lg A pieza Tenemos dos variables y DH n = 1. 5 ∗ 0. 5217 una ecuación (2 D + 4 H ) 4 V V = n 1. 5 A riser A pieza DH V = A riser ( 2D + 4H) V = 0.5217pu lg A pieza DH =n ∗ Conversión D H Tenemos dos variables y Es necesario realizar una conversión de variables para simplificar los cómputos. Podemos definir r = D/H y re-escribir la ecuación en términos de ésta: D = r ∗H r D ∗H 1 DH H = H r = (r ∗ H ) 1 (2D + 4H ) D H (2 r + 4) H 2 + 4 H H Propiedades del material que influyen en el proceso Viscosidad La mayoría de los metales cuando se encuentran sobre la temperatura de fundición se comportan como fluidos Newtonianos. Esto significa que la viscosidad aumenta de acuerdo al grado de supercalor. r ∗H = n 1. 5 ∗ 0. 5217 (2r + 4) Tomando n=2 (valor típico): r ∗H = 0.6389 (2r + 4 ) Para resolver el problema podemos presumir un valor para r y despejar por H. Digamos que r = 0.75, entonces: 0.75 ∗ H = 0. 6389 (1.5 + 4) 5.5 H = 0. 6389 0 .75 H=4.685 pulg D = r ∗ H = 0.75 ∗ 4.685 = 3.514 pu lg Propiedades del material que influyen en el proceso Viscosidad Tensión de superficie Cuando es necesario que el metal derretido fluya por canales estrechos la tensión de superficie es significativa. Esto resulta en la imposibilidad de llenar esquinas afiladas. 5 Propiedades del material que influyen en el proceso Viscosidad Tensión de superficie Fluidez Es la habilidad de un material para llenar al molde. Depende del material y el molde. Aumenta de acuerdo al grado de supercalor ya que se reduce la viscosidad y con aumento en la temperatura inicial del molde. Agenda Objetivos Introducción Flujo de fluido y transferencia de calor Procesos de fundición para materiales metálicos Guías para el diseño de moldes INME 4055 La Tabla 7-2, página 196 consiste de las propiedades de algunos materiales para fundición. INME 4055 Actividades durante el proceso de fundición de metales 6 Materia prima Especificaciones del componente Derretir material Producción del molde Control y corrección de la composición Vertir material derretido Solidificación Remoción del molde Derretido y derrame El proceso de derretido requiere un buen control de la composición así como reducir el impacto de los contaminantes y la oxidación. Las inclusiones y las burbujas de gases atrapados afectan la calidad del producto y sus propiedades. Limpieza, inspección Un esquema alterno los clasifica en base al propósito del fundido Comparación de los tipos de moldes Desechable Fundición de lingotes n n Se preparan piezas para trabajarlas luego mediante otros procesos. Alrededor del 85% se procesa de esta forma. flexible económico sencillo Permanente + Re-derretido de lingotes n Es la preparación de lingotes para procesarlos en otras fábricas. Fundición con forma n La pieza se hace en su forma final en un molde. limitada calidad de superficie necesita fabricarse cada vez re-utilizable buen terminado de superficie gran razón de producción mejor control de solidificación límite en la variedad de materiales a echarse en el molde costoso 7 Etapas en el diseño de moldes Otros elementos relacionados con el molde Calcular volumen y peso del fundido. Diseño de correderas y “risers”. Selección del tiempo de derrame Diseño de alimentadores para suplir los moldes de la mejor forma posible. Pasos en la producción de moldes de arena Arena moldes de arena tradicionales moldes acorazados moldes con patrones desechables moldeo por inversión (“investment casting”) Modelo que se utiliza para producir un molde Debe proveer para el encogimiento. Metal Procesos de moldes desechables patrón Fabricar “core” Fabricar patrón Solidificación y enfriamiento Preparar arena Fabricar molde Remoción del molde Derretir metal Llenar molde Limpieza e inspección 8