Manual Adoquines

Anuncio

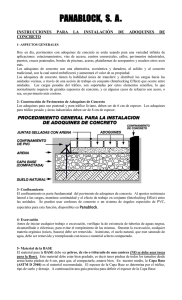

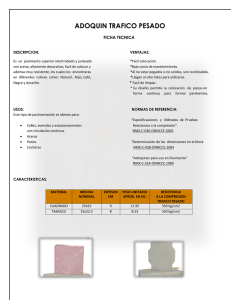

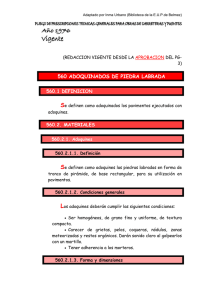

Esta publicación, que es la No.1 de la serie COMO CONSTRUIR CON CONCRETODO, contiene las recomendaciones que CONCRETODO le hace a sus clientes para que los pavimentos de adoquines (pavimentos segmentados) que ellos diseñen, especifiquen, construyan, mantengan y reparen, tengan la calidad y la duración que se espera para este tipo de pavimento, hecho con nuestros productos. Esto es posible gracias a los 30 años de experiencia que se tienen con los pavimentos de adoquines de concreto en el país y más de 60 años en el extranjero. Los adoquines cambiaron la tradición de los materiales y las tecnologías usadas para la construcción de pavimentos, y definieron nuevos estándares económicos y de calidad, con un gran beneficio para toda la población. Contenido 1. 1.1 1.2 1.3 2. 2.1 2.2 2.3 2.4 2.5 2.6 2.7 3. 4. 4.1 4.2 4.3 5. 6. 7. 8. MATERIALES ............................................................................................................................................................... 3 Adoquines de concreto........................................................................................................................................... 3 Arena de asiento y de junta.................................................................................................................................... 3 Base granular y diseño del pavimento ................................................................................................................... 4 CONSTRUCCIÓN DEL PAVIMENTO .......................................................................................................................... 5 Equipos y herramientas.......................................................................................................................................... 5 Preparación de la subrasante ................................................................................................................................ 7 Construcción y criterios de aceptación de las bases .............................................................................................. 7 Confinamiento ........................................................................................................................................................ 8 Drenaje y pendientes ........................................................................................................................................... 11 Construcción de la cama de arena ....................................................................................................................... 12 Colocación de los adoquines ............................................................................................................................... 14 UTILIZACIÓN, REPARACIÓN Y MANTENIMIENTO ................................................................................................. 19 UNIDADES (ADOQUINES) ESPECIALES ................................................................................................................. 21 Unidades con Patrón Guía ................................................................................................................................... 21 Unidades con Patrón Alerta ................................................................................................................................. 21 Unidades Demarcadoras Visuales ....................................................................................................................... 22 ABREVIATURAS ........................................................................................................................................................ 22 NORMAS TÉCNICAS COLOMBIANAS (NTC) CITADAS .......................................................................................... 22 BIBLIOGRAFÍA........................................................................................................................................................... 22 RESPONSABILIDADES ............................................................................................................................................. 23 2 1. MATERIALES 1.1 Adoquines de concreto 1.1.1 Características de los adoquines de concreto Los adoquines de concreto deben cumplir con la norma NTC 2017 Adoquines de concreto para pavimentos, en la versión que esté vigente en el momento de la construcción. Nota 1. Las NTC son propiedad intelectual del ICONTEC, por lo cual las reproducciones originales sólo se pueden adquirir en las oficinas de esta institución en diferentes ciudades del país. La versión vigente de cada NTC se puede averiguar buscándola en el Centro de Documentación que se encuentra en la página www.icontec.org.co. 1.1.1.1 Colores, rayones, eflorescencia Los colores en los adoquines y demás elementos prefabricados del pavimento, parten de los colores de sus materias primas naturales (agregados, cementos, pigmentos, agua, etc.), que varían tanto en el tiempo como por los diferentes frentes de producción y explotación. Por esta razón, las tonalidades pueden variar ligeramente, inclusive dentro de un mismo lote o despacho. Las piezas pueden presentar rayones superficiales por efecto del almacenamiento, manipulación y compactación, inherentes al método constructivo, que en ningún momento deberán ser motivo de rechazo del pavimento y desaparecerán con el uso. En todos los concretos se genera eflorescencia durante su producción, en su proceso de curado o almacenamiento. Como eflorescencia se conoce la acumulación, sobre la superficie del pavimento, de una sustancia parecida a un polvo blanco definida ampliamente en la norma NTC 2017, Anexo C, la cual, por su poca solubilidad en agua, es difícil de remover por simple lavado. Sin embargo, la eflorescencia no afecta la integridad estructural del concreto y consecuentemente de los prefabricados producidos con él. La eflorescencia no es causal de rechazo ni de mala calidad de los prefabricados. Una vez colocados los adoquines de concreto, el flujo del agua es, por lo general, descendente. La eflorescencia sólo se puede ver cuando aparece sobre la cara de desgaste. Es usual que las manchas blancas se laven o se desgasten con el paso del tiempo y del tráfico, por lo cual se puede dejar que este proceso de eliminación ocurra de manera natural. Los líquidos limpiadores de eflorescencia (que se consiguen en algunos lugares) pueden contener ácidos que contribuyan a exponer los agregados de la superficie del adoquín de concreto y, consecuentemente, alteren su color y textura. 1.1.1.2 Manejo de los adoquines de concreto Los pavimentos de adoquines (prefabricados) de concreto, son considerados arquitectónicamente como una fachada, y por esto se les debe dar el mismo tratamiento de un acabado arquitectónico. Esto implica que siempre se deben proteger de contaminación o daño con: tierra, lodo, aceites, mezclas de concreto, cemento, rayado con materiales duros como acero, ácidos de lavado de fachadas, descargues de materiales y cualquier otro agente externo que deteriore su apariencia o su funcionamiento. En lo posible, los adoquines se deben acopiar lo más cerca posible al sitio de instalación para evitar mayor manipulación y su deterioro. Si esto no se puede hacer, la distancia máxima debe ser de 20 m, para no comprometer los rendimientos de instalación. Figura 1. Almacenamiento de los adoquines a lo largo de la obra. 1.2 Arena de asiento y de junta Las arenas de la cama de asiento y para el sellado de las juntas, deben estar conformadas por partículas anguladas, con forma cubica, no aplanada ni alargada, pues estas últimas, como las de algunas calizas o granitos, no compactan ade- 3 cuadamente y se asientan irregularmente con el tiempo. Se puede usar el mismo tipo de arena, tanto para la cama de asiento como para el sellado de las juntas (véase la Tabla 1). Tabla 1. Granulometría de la arena de asiento y para el sellado de las juntas, para pavimentos de prefabricados de concreto (adoquines y losetas). TAMIZ % QUE PASA, EN PESO ICONTEC Denominación Alterna Mínimo Máximo 9,5 mm 3/8" 100 100 4,75 mm No. 4 90 100 3,36 mm No. 8 75 100 1,18 mm No. 16 40 100 600 µm (0,600 mm) No. 30 20 90 300 µm (0,300 mm) No. 50 10 70 150 µm (0,150 mm) No. 100 0 30 75 µm (0,075 mm) No. 200 0 3* * Para el sello de arena se le debe agregar entre el 10% y el 15% del peso total en limo o arcilla no orgánicos. Para el tráfico Tipo E (Ver 2.3.1), o si por alguna razón el prefabricado se coloca sobre una losa de concreto o base de suelo-cemento, la arena de asiento deberá ser redondeada, no angulada. La porción de arena que se use para la junta, debe contener un porcentaje que pasa el Tamiz No. 200 entre el 10% y el 15%, es decir, al usar esta arena como material para sello de junta, se le debe agregar material que pase el tamiz No. 200, hasta un mínimo el 10%, en peso, de limo o arcilla no orgánicos. Ejemplo 1. Si la arena trae el 3% de material que pasa el tamiz No. 200, para usarla como sello se le debe adicionar entre (10 - 3 = 7 y 15 - 3 = 12) el 7% y el 12% de su peso en material fino. Por facilidad, la porción de arena usada para la cama de asiento puede tener algo de humedad para su mejor compactación y la porción de arena para el sellado de las juntas debe estar lo más seca posible cuando se va a colocar, para un mejor manejo y para que penetre y se acomode más fácilmente dentro de las juntas. Se debe asegurar que las juntas queden completamente llenas después de vibrar y compactar los prefabricados. Nota 2. Las partículas más grandes de la arena pueden conformar un puente o cuña en la parte alta de la junta, dejando abajo un espacio sin llenar entre los adoquines. Después de terminado el pavimento, y cuando la arena de sello se acomoda, se podrán encontrar juntas vacías más allá de 1,0 cm por debajo de la arista de lápiz, momento en el cual se debe resellar o completar el nivel del sello de las juntas del pavimento. Una arena más fina penetra más fácilmente dentro de las juntas que una arena gruesa; pero si una arena fina, que llena la junta más rápidamente y con menos pasadas de la placa viborocompactadora y de la escoba, también se sale de la junta con más facilidad. Una arena demasiado fina, no ahorra mucho tiempo al llenar las juntas; y es menos propensa a presentar asentamientos, pero se sale más fácilmente de las juntas, razón por la cual, si es posible y se encuentra disponible, es conveniente usar la misma arena, tanto para la cama de asiento como para el sello de las juntas. En lo posible la arena de sello y asiento debe quedar acopiada en el sitio de instalación para evitar mayor manipulación. De no ser posible la distancia máxima será de 20 m para no comprometer los rendimientos de instalación. 1.3 Base granular y diseño del pavimento El espesor de la base granular para los diferentes tipos de tráfico, se definen en función de la categoría del suelo. Estos espesores se le recomiendan a los constructores de pavimentos de adoquines, a modo de guía rápida, y pueden variar de acuerdo a las recomendaciones del diseñador, los técnicos o al a zona del país (véase la ¡Error! No se encuentra el origen de la referencia.). 1.3.1 Clasificación del tráfico El tráfico que va a tener el pavimento o piso se puede clasificar según su tipo e intensidad, como se indica a continuación, definiendo el espesor mínimo recomendado para los adoquines, dado en centímetros. A. PEATONAL: Para peatones y, eventualmente, bicicletas y motocicletas, sin posibilidad de ningún tráfico vehicular. Es un caso especial para zonas diseñadas con restricciones de acceso. Se divide en cuatro (4) tipos según su tráfico para uso como espacio público. A0. PEATONAL, muy bajo: (4 cm). En aceras y otros pisos en jardines o parques de observación de naturale- 4 za (no parques de diversión), zonas de cubrimiento del terreno sin propósitos de tráfico peatonal. A1. PEATONAL, bajo: (4 cm). En aceras y otras áreas peatonales en unidades de vivienda cerradas, en barrios residenciales sobre calles de la red de servicio (sin tráfico de buses), jardines o parques de uso eventual o de fin de semana, y similares. A2. PEATONAL, medio: (4 cm). En aceras y otras áreas peatonales en zonas no céntricas de la ciudad, con tráfico peatonal permanente pero sin grandes concentraciones (calles comerciales de barrios, unidades residenciales de gran tamaño, aceras que no tengan grandes concentraciones de peatones, aceras anexas a calles de la red de servicio a predios o colectora (con o sin tráfico de buses), y similares. A3. PEATONAL, alto: (4 cm). En aceras y otras áreas peatonales en zonas céntricas de ciudad reconocidas por su alto flujo de peatones; centros empresariales, bancarios, de comercio, de educación, de deportes, de salud, de mercado (plazas, supermercados, abastos), al lado de vías arterias en zonas con algún tipo de actividad comercial, y similares. B. AUTOMÓVILES y CICLO RUTAS fuera de calzadas: (6 cm). En las entradas a garajes de residencias o edificios, en parqueaderos sólo para automóviles, en parqueaderos de centros comerciales, universidades, etc., y en las ciclo rutas por fuera de calzadas vehiculares. C. CAMIONES, livianos: (6 cm). De camiones de hasta 3,5 t de peso total como en las entradas de servicio a restaurantes, almacenes, etc. D. CAMIONES, bajo: (6 cm). De camiones de más de 3,5 t de peso total, que va a tener un tráfico equivalente a no más de 50.000 ejes estándar de 8,2 t en el periodo de diseño. Se presenta en vías secundarias o primarias (sin rutas de buses), entradas a instalaciones industriales y comerciales, zona de carga de centros comerciales, etc. E. CAMIONES, alto: (8 cm). De camiones de más de 3,5 t de peso total, que va a tener un tráfico equivalente a más de 50.000 ejes estándar de 8,2 t en el periodo de diseño. Se presenta en vías colectoras, arterias o mayores, patios para carga, entradas a instalaciones industriales y comerciales, zona de carga de centros comerciales, etc. 1.3.2 Clasificación del suelo Suelo Categoría 1 (S1): De mala calidad; es decir, cuando esta húmedo se deforma con el paso de pocos vehículos pesados y se hace muy difícil la circulación sobre él. Tienen un valor de CBR < 5%. Suelo Categoría 2 (S2): De calidad intermedia; por lo cual, cuando está húmedo, permite el paso de vehículos pesados con poca deformación. Tiene un valor de CBR entre 5% y < 15%. Suelo Categoría 3 (S3): De buena calidad y, aun cuando está húmedo, permite el paso de vehículos pesados sin deformarse. Tiene un valor de CBR de 15% o más. CATEGORÍA DEL SUELO Tabla 2. Espesor de la base granular en función del tipo de suelo y el tráfico. TIPO DE TRÁFICO (VÉASE LOS NUMERALES 1.3.1 Y 1.3.2 Tipo A - A0, A1, A2, A3 Tipo B Tipo C Tipo D S1 10 17 28 32 S2 10 14 22 26 S3 10 10 20 20 TIPO E * * Este pavimento se deberá diseñar acorde a las condiciones del terreno y del tránsito específico, como un pavimento para tránsito vehicular, usando uno de los métodos de diseño para pavimentos de adoquines. 2. CONSTRUCCIÓN DEL PAVIMENTO 2.1 Equipos y herramientas En la construcción de un pavimento de adoquines se requiere sólo de equipos y de herramientas sencillos para el transporte y corte de los adoquines, la colocación de la cama de arena, de los adoquines y del sello de arena; adicionalmente se requiere del equipo para la compactación de la capa de rodadura de adoquines. Para el transporte de los materiales y las herramientas en la obra se emplean coches de base plana. Para la distribución de adoquines se emplean los mismos coches o carretillas como las que se usan para transportar cajas de gaseosas, colocándoles una tabla en la base y otra que sirva como respaldo, para poder apilar los adoquines. 5 Figura 2. Medios de transporte para adoquines dentro de la obra. Con el fin de llenar los espacios que quedan contra los confinamientos y estructuras, se cortan trozos de prefabricados con hachuelas, cizallas mecánicas, o sierras con disco metálico adiamantado. Mientras más refinado sea el equipo, los ajustes son más precisos. Figura 3. Sistemas de corte para adoquines de concreto. Como herramientas para la construcción, es necesario contar con: codales o reglas (mínimo tres (3)), tablas o tablones (de apoyo para los instaladores), herramienta varia (hilos, cimbras, estacas, nivel de manguera, palustres, llanas, un mazo de caucho por colocador, escobas, palas, cintas métricas, lápices, etc.). Figura 4. Herramientas para la construcción de una rodadura de adoquines de concreto. Para compactar la capa de adoquines es indispensable utilizar una vibrocompactadora de placa (“ranita”). (NO se puede 2 2 compactar con un rodillo). El área de la placa de la compactadora debe estar entre 0,20 m y 0,5 m . No se deben utilizar placas de gran potencia porque pueden fisurar los adoquines, especialmente si tienen 4 cm o 6 cm de espesor. Se recomienda colocar, bajo la placa compactadora, una lámina de madera contrachapada de al menos 1,5 cm de espesor o una lámina de neopreno, cuando se van a compactar adoquines con superficies arquitectónicas, de color o con tactilidad. 6 Figura 5. Placa vibrocompactadora para la rodadura de adoquines de concreto. 2.2 Preparación de la subrasante Cuando se tenga una subrasante de terreno natural, se debe compactar usando el equipo que esté disponible, por una profundidad de, al menos, 15 cm para tráfico peatonal y 20 cm para tráfico vehicular. Se retira el material que sobre en los cortes o se llenan las zonas bajas, o huecos, con un material igual o mejor que el de la subrasante. Esta actividad facilita darle a su superficie las pendientes definidas por el diseño geométrico de la vía para el drenaje, de modo que sobre ésta se coloque después un espesor constante en toda el área del pavimento (subbase (si existe), base, cama de asiento de arena y adoquines). 2.3 Construcción y criterios de aceptación de las bases Siempre debe existir una capa de base. Esta capa aporta una gran capacidad de carga como parte a de la estructura del pavimento. La base se construye por capas, de espesor constante en toda el área del pavimento. Cada capa debe quedar completamente compactada antes de colocar la siguiente. El espesor de cada una de estas capas es función del equipo se tenga para la compactación; mientras menos peso tenga el equipo, menor será el espesor que pueda compactar. Figura 6. Espesor de las capas de base a compactar, según el equipo que se use. Como al compactar una cantidad definida del material de base se reduce su espesor, es necesario colocar uno mayor, de material suelto, para que al compactarlo quede con el espesor requerido por el diseño. Este cálculo se debe hacer, preferiblemente, antes de iniciar la obra, con el fin de poder pedir el material suficiente para ella. Figura 7. Sobre espesor de la base suelta antes de su compactación. 7 La superficie debe quedar lo más cerrada posible, sin huecos, para que la cama de arena de asiento no se introduzca entre ellos. Se puede usar un poco de arena o suelo-cemento para emparejar las áreas más rugosas, pero estos rellenos se deben compactar antes de la arena de asiento. Figura 8. Cerrado de la superficie de la base granular. El material de base debe tener niveles acordes a la estructura total del pavimento, que garanticen los espesores mínimos de los otros componentes. Se debe hacer una prueba piloto con el fin de establecer el rango de asentamiento de la arena de asiento. Esto define el espesor de la misma en estado suelto. Todos los espesores anotados en esta guía de arena de asiento se refieren a su 2 espesor final compactado. Para esto es suficiente evaluar un área de 1 m o en su defecto, hacer el ensayo pisando un adoquín sobre el mismo espesor de la arena que se va a usar en la obra, enrazada, y comparar dicho espesor con el compactado bajo un adoquín. Como alternativa se puede hace un ensayo de compactación de la arena con anterioridad o en la obra, tomando una muestra de la arena que se va a usar, con su humedad natural, y enrasarla entre dos reglas (rieles) con el espesor que se va a usar en la obra, separadas una distancia tal que quede unos 50 cm por todos los lados del adoquín que se va a usar. Luego se para una persona adulta sobre el adoquín en un solo pie y hace un poco de fuerza hasta que el adoquín se sienta firme. Después de retirarse, se corta la arena por uno de los lados del adoquín perpendiculares a las reglas (rieles) y se mide el espesor de la arena debajo del adoquín, el cual se compara con el espesor de la regla (riel), para encontrar el % que se reduce el espesor enrasado al colocar los adoquines. % reducción de espesor por compactación = ((E. Regla - E. Compactado) x 100)) / E. Regla Ejemplo 2. Se tiene una capa de arena de 4,0 cm de espesor, y al compactarla en el ensayo queda de 3 cm, con lo cual el porcentaje de reducción del espesor por compactación = ((4,0 cm - 3,0 cm) x 100) / 4,0 cm = 25%, o sea que no importa el espesor o altura de la regla (riel) que se vaya a usar en la obra, ya se sabe que la arena evaluada perderá aproximadamente un 25% de su espesor suelo al compactarla. Esta información es necesaria para poder calcular a qué nivel debe quedar la base con respecto a las estructuras dentro del pavimento. Figura 9. Ensayo de la compactación de la arena para la cama de asiento. 2.4 Confinamiento El confinamiento es parte fundamental del pavimento de adoquines, porque evita que el tránsito desbarate la capa de ro- 8 dadura que va unida por compactación. El confinamiento externo es el que rodea el pavimento; el interno el que rodea las estructuras que se encuentran dentro de éste. Es requisito indispensable construir el confinamiento antes de regar la cama de arena, para poder enrasarla y nivelarla, para luego colocar los prefabricados dentro de una “caja”, cuyo fondo sea la base compactada y sus paredes las estructuras de confinamiento. Si no se construye el confinamiento antes de la colocación de la cama de arena y del adoquín, toda la estructura del pavimento se verá comprometida y podría dañarse. 2.4.1 Confinamiento externo El confinamiento externo está conformado, por lo general, por un bordillo (cordón, cinta, encintado, sardinel) de una acera o de una zona verde o por uno que quede a ras, contra otro tipo de pavimento. Como estos elementos están en contacto con las llantas de los vehículos y con el medio ambiente, deben ser de concreto que tenga una resistencia a la compresión, mínima, de f´c = 28 MPa. Los bordillos vaciados en obra deben tener las mismas especificaciones en cuanto a su geometría y capacidad mecánica que los bordillos prefabricados, y nunca se deberán hacer con mortero y menos tirado como para un revoque. Deben tener un ancho (espesor) de 15 cm para tráfico peatonal y vehicular y 450 mm de profundidad para que penetren, al menos, 12 cm en la base. La subrasante sobre la que se apoyaran los bordillos se debe compactar con un apisonador mecánico, y se le debe colocar un mortero de nivelación para asentar las piezas. A los bordillos que tengan cruce vehicular sobre ellos, se les debe construir una base de, al menos, 10 cm de espesor. Si no tiene un respaldo firme (piso, estructura, etc.), necesitan que se les construya un contrafuerte de concreto que tenga una resistencia a la compresión, mínima, de f´c = 10 MPa. a. Bordillo sobre base del pavimento, respaldo blando. b. Bordillo sobre base del pavimento, respaldo rígido. c. Bordillo sobre base de mortero, respaldo blando d. Bordillo sobre base de mortero, respaldo rígido. Figura 10. Construcción de los bordillos para confinamiento externo. Con el fin de evitar represamientos de agua y deterioro de la base (y subbase, cuando se tenga) en los lugares donde se prevea concentración de agua en la cama de arena, se deben construir oídos o drenes verticales de al menos 2,5 cm (1”, una pulgada) de diámetro que atraviesen la estructura de base hasta la subrasante. Estos oídos se deben llenar con material granular mono tamaño y luego cubrir la entrada de la perforación con un parche de geotextil no tejido, para evitar la migración de la arena hacia dentro del dren vertical. Estos drenes se deben colocar en la parte baja de la cama de arena. Alternativamente, se pueden colocar oídos de 1,2 cm (1/2”, media pulgada) de diámetro al nivel inferior de la cama de arena, cubriendo la entrada del tubo con un parche de geotextil no tejido y así evitar la migración de la arena. Pa- 9 ra estos oídos se puede utilizar la misma junta de los bordillos y su cantidad deberá ser evaluada en cada proyecto. La compactación de las capas del pavimento cerca de los confinamientos laterales se debe aplazar hasta que la estructura donde se apoya el bordillo haya alcanzado la suficiente resistencia para prevenir el movimiento del confinamiento lateral. Cuando se empalma un pavimento de adoquines con uno de asfalto, uno de concreto que tenga bordes irregulares o con un pavimento destapado, se debe construir un cordón, como los de confinamiento interno pero sin oídos, que marque el cambio de tipo de pavimento. Si el borde de las losas de concreto está en buen estado, sirve como confinamiento y no hay que construir este cordón. En pavimentos para tránsito peatonal o de bicicletas, especialmente en parques o jardines, se puede construir un confinamiento externo con tablas de madera tratada o elementos de confinamiento plásticos o metálicos diseñados para este propósito. 2.4.2 Confinamiento interno Nunca se deben vaciar confinamientos a ras contra los adoquines ya colocados, porque terminan fisurándose en los puntos donde correspondería una junta entre adoquines. Por esto es que la capa de adoquines es la que se debe ajustar, con piezas partidas, contra el confinamiento construido con anterioridad. Parte del confinamiento interno son las estructuras que están dentro del pavimento (sumideros, cámaras de inspección, cárcamo, cunetas, alcorques, etc.). Sus paredes deben ser de concreto, prefabricadas o vaciadas, con un espesor de 15,0 cm para tráfico vehicular y 10,0 cm para tráfico peatonal y con oídos de 1,2 cm (1/2”, media pulgada) de diámetro, colocándolos al nivel inferior de la cama de arena, cubriendo la entrada del tubo con un parche de geotextil no tejido y así evitar la migración de la arena, separados cada 40 cm. NO HAY QUE CONSTRUIR CORDONES TRANSVERSALES, o llaves de confinamiento para los adoquines cada cierta distancia, por temor a que se corran, ni tampoco cuando hayan cambios fuertes de pendiente, ni pendientes fuertes. Figura 11. Espesor de las paredes y oídos en los confinamientos internos. 2.4.3 Confinamientos temporales Durante la construcción del pavimento puede que sea necesario construir confinamientos temporales en el área pavimentada para prevenir el movimiento de los adoquines colocados, en especial durante la compactación final. Cuando se construye el pavimento de prefabricados por carriles, sin detener el tránsito de los carriles vecinos, se debe construir un cordón longitudinal de confinamiento provisional, conformado por una sección de madera, clavada o contenida lateralmente en la base con varillas de 1,2 cm (1/2”, media pulgada) de diámetro, 40 cm de largo, cada 40 cm. Figura 12. Confinamiento temporal de madera, interno o periférico. 10 2.5 Drenaje y pendientes Las obras de drenaje son las que sirven para manejar las aguas que puedan afectar el pavimento. De este se distinguen dos tipos: Drenaje superficial: Es el que maneja y encausa el agua que está sobre el pavimento (pendientes transversales, cunetas, sumideros, etc.). Drenaje subterráneo: Es el que maneja el agua que está por debajo del pavimento (filtros, alcantarillados, etc.). 2.5.1 Drenaje superficial Las pendientes transversales del pavimento buscan evacuar el agua de su superficie para mantenerla seca, reducir la penetración del agua por las juntas y conducirla a las estructuras de drenaje. Cuando la pendiente longitudinal de la vía es de al menos 2%, su pendiente transversal debe ser de, mínimo 2%, y no es necesario construir cunetas a los costados Figura 13. Relación entre las pendientes del pavimento y la necesidad de cunetas. Cuando se utiliza bombeo a dos aguas para vías vehiculares o peatonales se recomienda en el lugar de quiebre de pendientes (centro), redondear ese ángulo (achatando) en una longitud de 0,5 m a cada lado del quiebre. Si la pendiente longitudinal es menor del 2%, se deben construir cunetas a uno o ambos lados de la vía, según las pendientes transversales. Estas cunetas se pueden hacer con adoquines colocados sobre arena-cemento, o de concreto. Si la pendiente longitudinal es menor de 1,0%, la cuneta debe ser de concreto y de mínimo 15 cm de espesor. No se deben construir quiebres o cunetas en el centro del pavimento. Cuando se tiene tránsito peatonal Tipo A, las cunetas se pueden hacer escalonadas hasta 0,5 cm por debajo, con respecto a la superficie del pavimento. En áreas pavimentadas con prefabricados diferentes a vías, como plazas, parqueaderos, patios, etc., la pendiente mínima debe ser del 2%. Se deben dejar oídos en las paredes de los sumideros, cárcamos o cordones transversales, introduciendo, durante el vaciado, tubos de 1,2 cm (1/2”, media pulgada) de diámetro, a nivel de la parte baja de la cama de arena. El lado del tubo que está en contacto con la arena se debe cubrir con un parche de geotextil no tejido para que no se pierda la arena. Las cunetas o canales de drenaje se pueden formar empleando prefabricados rectangulares puestos sobre una cama de mortero. Por otra parte, si el pavimento es sometido a tráfico vehicular, (Tipo B, C ,D o E) se puede hacer una cuneta en concreto vaciado sobre una cama de mortero y con una fundación de concreto in situ, llegar con el adoquín hasta el borde de la cuneta y colocar la cara de corte del adoquín hacia la cuneta. Igualmente luego de la compactación, el adoquín debe estar de 1,0 cm a 1,5 cm, según la Tabla 2, por encima del nivel del borde de la canaleta para ajustar el nivel debido a un futuro asentamiento. Los niveles y la uniformidad de la superficie de prefabricados se pueden considerar como parte de los requisitos de drenaje, porque sin estos las pendientes o las estructuras o de drenaje no funcionan adecuadamente. La superficie de adoquines, después de terminado el pavimento, debe quedar por encima de cualquier estructura interna, de drenaje o de confinamiento a ras, según la Tabla 2. Para que el agua corra fácilmente sobre el pavimento de prefabricados, su superficie debe quedar pareja. El alineamiento vertical medido con un codal o regla de 3,0 m, debe ser tal, que no supere, en ningún punto de la superficie de los prefabricados, más de 0,6 cm (6,0 mm)y el nivel entre dos prefabricados adyacentes no debe diferir en más de 0,3 cm (3,0 mm). Si son mayores, se debe corregir el proceso de construcción hasta alcanzar estas condiciones. 11 2.5.2 Drenaje subterráneo Si el nivel freático es muy alto y ablanda la subrasante o aparece durante la construcción del pavimento, se debe construir un filtro debajo de la base, consistente en una zanja forrada en geotextil no tejido, llena de grava y cubierta con el material de base. Si hay exceso de agua, se debe colocar, preferiblemente, un tubo de concreto perforado, en la parte inferior de la zanja, para sacar esta agua hacia un alcantarillado. Si el suelo del lugar es muy fino se debe, una vez se ha abierto la zanja, forrar las paredes con geotextil, colocar un poco de grava y sobre ésta el tubo de concreto con perforaciones hacia abajo. Luego se termina de llenar la zanja con grava, se cierra el geotextil y se coloca encima el suelo necesario o la base, bien compactados. 2.5.3 Escalonamiento de la superficie de adoquines contra elementos rígidos La superficie terminada de todos los pavimentos de adoquines, debe quedar por encima de cualquier estructura de confinamiento interno o externo, en una cantidad que depende del tipo de tráfico que vaya a tener. Tabla 2. Escalonamientos en la superficie de adoquines con los confinamientos. TIPO DE TRÁNSITO Tipo A Exclusivamente peatonal - A0, A1, A2, A3 Tipo B Automóviles Tipo C Camiones livianos(≤ 3,5 t) Tipo D Camiones (>3,5 t y ≤ 50.000 ejes estándar) Tipo E Camiones (>3,5 t y > 50.000 ejes estándar) ESCALONAMIENTO (mm) 5±1 10 ± 1 15 ± 1 Se debe tener en cuenta que el espesor de la cama de arena de asiento se reduce con la compactación. Se debe hacer una prueba con el fin de definir el posible asentamiento de la arena de asiento, como se define el numeral 2.5. Con el escalonamiento definido, el % de compactación para la arena y el espesor de la reglas (rieles) que se van a usar, se puede determinar la profundidad a la cual debe quedar la base contra las estructuras rígidas que se encuentren dentro de la zona a adoquinar. Todos los espesores anotados en este documento para la arena de asiento se refieren a su espesor final compactado. 2.6 Construcción de la cama de arena La cama de arena tiene tres funciones: Servir de filtro para el agua que pueda penetrar por las juntas. Servir de cama de asiento (nivelación) para los adoquines. Al penetrar por las juntas, ayudar a que estos se amarren entre sí. La arena de asiento no se usa para corregir las irregularidades con que pueda haber quedado la base porque, si se hace así, luego aparecerán estas irregularidades en forma de ondulaciones de la superficie del pavimento. Para colocar la arena se utilizan tres (3) reglas o codales, de madera o aluminio, dos (2) de ellos como rieles y otro como enrasador. Los rieles se colocan paralelos, a ambos lados de la vía y en el centro, para cubrir todo su ancho con sólo dos pasadas. Estos rieles se asientan sobre la base ya nivelada y compactada. En el espacio entre ellos se riega suficiente arena suelta como para que quede un poco para arrastrar. El enrasador lo manejarán, desde afuera de los rieles, dos personas, pasándolo una o dos veces a lo largo, sin hacer zigzag. Figura 14. Enrasado de la capa de arena con dos rieles y una regla. 12 Para asegurar que la superficie final del pavimento de prefabricados sea uniforme, es necesario que la calidad de la arena, el espesor en que se coloca y la nivelación de esta capa sean constantes y uniformes. La superficie de la arena enrasada debe quedar completa, sin huecos ni rayones. Si antes de colocar los adoquines, esta superficie sufre alguna compactación por el paso de las personas, animales, vehículos, etc., la zona alterada se debe soltar con un rastrillo de jardinería u otra herramienta y se vuelve a enrasar con una regla pequeña o con una llana. Las huellas que dejan los rieles cuando se retiran, se llenan con arena suelta y luego se enrasa, empleando una llana o regla pequeña; teniendo cuidado de no dañar la superficie vecina, ya terminada. Figura 15. Llenado de la huella de los rieles y corrección de las alteraciones de la superficie. El espesor suelto a colocar, que es el de los rieles, debe estar entre 2,5 cm y 4,0 cm, de modo que luego de compactada y terminada la rodadura segmentada, el espesor resultante de la cama de arena esté entre 2,0 cm y 3,5 cm. La cama de asiento se debe compactar a través del adoquín ya instalado. El espesor no compactado de arena depended de su naturaleza y contenido de humedad de la misma, para lo cual puede ser necesario construir un área de prueba para definir ese asentamiento. El material de asiento, donde sea almacenado, se debe cubrir para reducir la pérdida de humedad debido a la evaporación, o saturación debido a la lluvia. Si la arena se satura después de colocada, entonces se debe remover y remplazada con arena que tenga el mismo contenido de humedad con el cual se realizó la prueba de asentamiento. Alternativamente, la cama de asiento saturada se puede dejar en el sitio hasta que se seque al punto óptimo. Si ya se habían colocado los adoquines, pero no se habían compactado ni sellado, se levantan algunos y se revisa el estado de la cama de arena. Si aparecen canales, correspondiente a las juntas, se retiran tanto los adoquines como la cama de arena y se comienza de nuevo el proceso. Si no hay daños, se espera a que la cama de arena escurra bien el agua lluvia que le cayó, antes de proceder a la compactación. Figura 16. No poner adoquines sobre una cama de arena saturada. La cama de arena de asiento necesita drenaje, particularmente en su edad temprana cuando está colocada sobre una base o subbase impermeable. El drenaje también puede ser requerido donde una barrera física dentro de la superficie del pavimento pueda guiar el agua en la cama de asiento. El tamaño y espacio del desagüe a través de la capa impermeable depende del tamaño, forma y pendiente de la capa subyacente. 13 2.7 Colocación de los adoquines 2.7.1 Patrones Existen una gran cantidad de formas de adoquines. Algunos, como los rectangulares con una proporción aproximada de dos por uno (2 x 1) en planta, se pueden colocar en una amplia variedad de patrones de colocación. Todas las formas se pueden emplear cuando se tenga sólo tránsito peatonal, sin importar su alineamiento. El patrón en espina de pescado ya sea a 45º o 90º debe ser usado con prefabricados rectangulares en áreas vehiculares. Esto reduce la incidencia de arrastre del adoquín y distribuye mejor las cargas de ruedas a las capas de la estructura del pavimento por lo cual no hay que cambiar de alineamiento cuando se llegue a curvas o a esquinas. Si los prefabricados rectangulares se colocan en hiladas (trabadas entre sí) deben ir en sentido transversal al de la vía. Al llegar a curvas o esquinas, hay que girar el patrón de colocación. El cambio se hace con ajustes bien partidos. No se deberán colocar las hiladas en el sentido longitudinal de la vía. Puede ser exitosamente utilizado en áreas con tráfico liviano no sujetas a movimientos bruscos o con frecuentes aceleraciones y paradas. El patrón de colocación en parqué o tejido de canasta es para tráfico peatonal y no se debe usar para áreas muy transitadas por vehículos. 2.7.2 Inicio La colocación del adoquín normalmente debe empezar, bien ajustado, contra un confinamiento lateral. Sin embargo, es difícil que el confinamiento lateral esté perfectamente alineado o que se ajuste a 90º con el patrón de colocación. Para corregir esto, se debe poner un hilo a una corta distancia del borde del confinamiento, como referencia para alinear la primera fila de adoquines. Luego se debe colocar un segundo hilo a 90º con respecto del primero, para que el patrón no se desoriente. El espacio comprendido entre el primer hilo y el confinamiento de borde se puede llenar con adoquines y cortes para ajustar el espacio faltante, si fuera necesario. Se recomienda colocar un tramo de ensayo de dos (2) o tres (3) metros para corregir alineamientos y asimilar la secuencia de colocación. Cuando el pavimento tiene una línea táctil guía (véase el numeral 4.1) (como en una acera), se debe iniciar con este elemento y distribuir los adoquines de esta línea hacia los confinamientos, cuidando de no tener muchas piezas de ajuste contra la línea táctil guía. Siempre se debe buscar que la cantidad de adoquines a lado y lado de la línea táctil guía sea un número entero y, al menos, piezas medias. Para esto se debe modular el pavimento, según la geometría del adoquín, y replantear ligeramente la posición de la línea táctil guía con respecto al ancho del pavimento. 2.7.3 Hilos Es muy importante que tanto el patrón de colocación como el alineamiento de los adoquines se mantengan a lo largo de la vía o zona que se vaya a pavimentar. Una vez definido un frente de colocación, se debe verificar el alineamiento de los adoquines con, al menos, un hilo a lo largo e hilos transversales cada 2,5 m. Los desajustes casi siempre se pueden corregir sin quitar los adoquines, corrigiéndolos con un palustre, una lámina de acero o un destornillador, sin dañarlos. Figura 17. Hilos básicos a lo largo y a lo ancho de las vías. Cuando se tengan interrupciones en el pavimento, como sumideros, cámaras de inspección, jardineras, etc., se deben colocar hilos alrededor de éstas, para asegurar que los prefabricados conserven su alineamiento cuando se avance con el trabajo por ambos lados del obstáculo y se encuentren nuevamente al otro lado. 14 Figura 18. Hilos adicionales alrededor de estructuras internas. Por las tolerancias permitidas en la norma NTC 2017 Adoquines de concreto para pavimentos (± 3,5 mm para la pieza + separador), los alineamientos de las diferentes unidades o formatos que se colocan en un mismo pavimento pueden presentar diferencias. Así, el alineamiento transversal de las líneas táctiles guía, alerta o demarcadora, pueden no coincidir exactamente con el resto del pavimento. 2.7.4 Colocación Para la colocación de los adoquines y antes de compactarlos, los obreros colocadores se deben parar sobre tablas, y con ellas también se deben formar caminos para que circulen los coches que transporten materiales (adoquines, arenas, etc.) y herramientas sobre los adoquines sin compactar, para evitar que se hundan. Figura 19. Disposición para la colocación de adoquines. Es incorrecto asentar al adoquín primero sobre la arena y luego correrlo contra los adoquines vecinos, porque se puede arrastrar arena que luego va a impedir que las juntas queden pequeñas. No es necesario ajustar los adoquines con golpes verticalmente, pero se recomienda ajustarlos horizontalmente con un martillo de caucho, cuando sea necesario cerrar un poco la junta o conservar al alineamiento horizontal. En vías o zonas con pendiente bien definida, los adoquines se deben poner de abajo hacia arriba (véase numeral 4.10.5). Figura 20. Secuencia de colocación de un adoquín, sin arrastrarlo sobre la arena. 15 Figura 21. Uso de mazo de caucho sólo para ajuste horizontal, y colocación hacia arriba en pendientes. 2.7.5 Juntas Las juntas que quedan entre los adoquines, deben quedar lo más cerradas posible, para que haya un buen funcionamiento del pavimento. Los adoquines se ponen directamente sobre la cama de arena ya enrasada. Cada adoquín se toma con la mano y sin asentarlo, se recuesta contra los vecinos, justo en el punto donde se debe colocar. Después de ajustarlo contra éstos, se corre hacia abajo y se suelta cuando se ha asentado sobre la arena. Esto equivale a ponerlos al tope, sin juntas dejadas más anchas a propósito, pues los separadores de los adoquines generan juntas entre 0,2 cm (2,0 mm) y 0,25 cm (2,5 mm) en promedio, y nunca deben ser mayores de 0,5 cm (5,0 mm). Si quedan mayores se deben cerrar usando un martillo de caucho. Figura 22. Anchos promedio y máximo de la junta entre adoquines, puestos “al tope”. 2.7.6 Ajustes La forma del área a ser pavimentada puede tener un gran impacto en la apariencia final y en la cantidad de cortes requeridos en los adoquines. La orientación del patrón en relación con los mayores lados confinados del área a adoquinar va a determinar cuánto corte de adoquín es necesario para completar la pavimentación de dicha área. Cuando se ha terminado de colocar los adoquines que quepan enteros dentro de la zona a compactar, es necesario colocar ajustes (trozos de adoquines) en los espacios que hayan quedado libres contra los confinamientos, estructuras de drenaje, etc. Los ajustes se deben cortar de adoquines, con el mismo alineamiento o diseño del resto del pavimento. La mejor forma para cortarlos es con un disco de corte diamantado, y se deben cortar unos 0,2 cm (2,0 mm) más pequeñas que el espacio disponible. Por efectos de rendimiento, precisión y velocidad de colocación, se debe llevar la cortadora al sitio de instalación y no el adoquín a la cortadora. Figura 23. Corte de los adoquines con sisalla o cortadora de disco. 16 Cuando se presente un remate contra una cámara de inspección (“manhole”) por ejemplo, una hilada alrededor del marco evita que los cortes de prefabricados se confinen con el marco y descarta cualquier intrusión visual. Esta hilada puede ser colocada sobre una cama de mortero donde es posible que ocurra una migración de arena en los alrededores de la cámara de inspección. Los ajustes de prefabricados deben ser tal que la pieza resultante no sea menor a un tercio de la dimensión mayor de la pieza. Si este ajuste no es posible, se recomienda alterar el patrón de colocación al llegar al borde. Por ningún motivo se deben realizar ajustes con mezclas de mortero. Figura 24. Ejecución de los ajustes sólo con adoquines cortados, por lo menos 2 mm más cortos. 2.7.7 Compactación inicial El área pavimentada se debe completar tan pronto como sea posible después de haber colocado todos los adoquines enteros y los ajustes, y alcanzado el nivel de piso acabado. La compactación inicial tiene como funciones: Enrasar la capa de prefabricados por su cara superior, para corregir cualquier irregularidad en su espesor y en la colocación. Iniciar la compactación de la cama de arena bajo los adoquines y hacer que llene parcialmente las juntas de abajo hacia arriba, con lo cual se amarran los adoquines. El equipo de compactación debe cumplir con lo estipulado en el numeral 2.1. En la compactación inicial se deben dar, al menos, dos pasadas de la placa, desde diferentes direcciones, recorriendo toda el área en una dirección antes de recorrerla en la otra y teniendo cuidado de traslapar cada recorrido con el anterior para evitar escalonamientos. Figura 25. Compactación inicial, sin arena, al menos en dos direcciones. 17 Figura 26. Traslapo de media unidad entre dos recorridos en la misma dirección. Las labores de compactación y sellado del pavimento se debe llevar hasta un metro antes de los extremos no confinados, como en los frentes de avances de la obra en la pavimentación de vías, y la franja que queda sin compactar se terminará con el tramo siguiente. Figura 27. Compactación hasta 1,0 m de los bordes libres (sin confinamiento temporal ni permanente). Después de la compactación inicial se deben retirar, con la ayuda de la herramienta disponible, los adoquines que se hayan partido y se deben reemplazar con adoquines enteros. Esta labor se debe hacer en este momento porque después del sellado de la junta y la compactación final, será muy difícil hacerlo. Figura 28. Retiro de los adoquines deteriorados, fisurados o partidos. 2.7.8 Sellado de las juntas El sellado de las juntas es necesario para el buen funcionamiento del pavimento. Por esto, es importante emplear el material adecuado y ejecutar el sellado, lo mejor posible y simultáneamente con la compactación final. Si las juntas están mal selladas, los adoquines quedan sueltos, el pavimento pierde solidez y se deteriora rápidamente. Esto es aplicable tanto a un pavimento recién construido como a un pavimento antiguo. Para sellar las juntas se debe utilizar el material definido para tal fin en el numeral 1.2. Para que penetre por las juntas debe estar completamente seca. Nunca se le debe adicionar cemento, cal o remplazarla por mortero, pues el sello queda quebradizo y se sale con el tiempo. Para secar la arena se debe colocar esparcida como una capa delgada, bajo techo o afuera, según las condiciones del clima, sin que se contamine con el material del piso y se debe revolver con frecuencia. La arena seca se esparce sobre 18 los adoquines, formando una capa delgada que no los alcance a cubrir totalmente, y se barre, con escobas o cepillos de cerdas duras, tantas veces como sea necesario para que llene la junta. Este barrido se hace alternando con la compactación final o simultaneo con esta, si se dispone de personal. Figura 29. Compactación final con barrido de arena de sello, sin que se acumule sobre los adoquines. 2.7.9 Compactación final y limpieza La compactación final de los prefabricados es la encargada de darle firmeza al pavimento, por lo cual no se debe ahorrar ningún esfuerzo en ella. Sin embargo, aunque esta se haga muy bien, el transito posterior del pavimento lo seguirá compactando y acomodando los adoquines. La compactación final se hace con el mismo equipo y de la misma manera que la compactación inicial, pero con el barrido, simultaneo o alterno, del sello de arena. Es muy importante que la arena no se empaste sobre los adoquines ni que forme morros que hagan hundir los prefabricados al pasar la placa vibrocompactadora sobre ellos. Se deben dar, al menos, cuatro (4) pasadas con la placa vibrocompactadora, en diferentes direcciones y traslapando cada recorrido con el anterior, al menos 10,0 cm o las pasadas necesarias para que los adoquines queden firmes. Una vez terminada la compactación, se puede dar servicio al pavimento. Figura 30. Compactación final, unas cuatro (4) pasadas, desde distintas direcciones. Se recomienda dejar la arena de sello sobrante sobre el pavimento, durante dos semanas, para que el tráfico ayude a sellar totalmente las juntas. Si lo anterior no es posible, se debe barrer la superficie del pavimento y darlo al servicio. El contratista debe volver, después de una y dos semanas y barrer suficiente arena para llenar la junta de nuevo, dejando el pavimento limpio al terminar. No se permitirá limpiar el pavimento con chorros de agua, antes de un mes. 3. UTILIZACIÓN, REPARACIÓN Y MANTENIMIENTO Con cada tipo de pavimento se deben tener cuidados diferentes, tanto para su utilización como para su mantenimiento. Es muy importante que las comunidades que poseen pavimentos de adoquines sepan cómo cuidarlos, aprendan a identificar sus daños o problemas y avisen a las oficinas de obras públicas para que realicen, a tiempo, el poco mantenimiento que requieren o lo hagan ellos mismos, para que sean más cómodos, duren más y resulten más económicos. En caso de intervenir el entorno de este tipo de pavimento, se debe garantizar la calidad y buen resultado de los trabajos que se realicen, para no comprometer la estabilidad del sistema. Para que el pavimento de adoquines funcione bien, la junta entre adoquines debe permanecer llena con el sello de arena. Si se pierde más de 1,5 cm del sello (medido a partir de la superficie del adoquín), se debe buscar la causa de esta pérdida, corregirla y barrer arena fina, seca, hasta que la junta quede llena de nuevo. La presencia de grama en la junta no es nociva, pero se pude retirar con un punzón metálico y llenar luego la junta, siempre y cuando no se trate de vege- 19 tación invasiva que cubra y desplace la capa superficial del pavimento. Figura 31. Reposición del sello de arena y retiro de la grama cuando se perciba como molesta. Si se hunde el pavimento por daños en redes de servicios o por brechas mal compactadas, se deben retirar los prefabricados en la zona del daño más 0,40 cm a su alrededor, hacer la reparación y volver a construir la franja de pavimento; dejando una corona de 2,0 cm para vías vehiculares, y 0,5 cm (5,0 mm) para peatonales en la base ya compactada, para que al consolidarse la zona reparada llegue al nivel del resto del pavimento. Figura 32. Reparación de daños en redes subterráneas. Cuando se presenten las ondulaciones en la superficie del pavimento, puede ser un indicio de que fue construido con una base insuficiente, de mala calidad o mal compactada; o que tiene un tráfico muy alto, para el cual no fue diseñado ni construido. Por esto, se deberá investigar qué está mal y efectuar una reparación completa. Figura 33. Reconstrucción de la rodadura de adoquines después de una reparación. El retiro de los adoquines se puede realizarse de dos formas descritas a continuación: El método usual para abrir el pavimento ha sido el romper dos o tres adoquines y después remover cuidadosamente los demás del área a intervenir. Este método tiene la desventaja de requerir el reemplazo de aquellos prefabricados que han sido rotos, debido a que no es permitido fabricar piezas en sitio con concreto ni llenar estos espacios con elementos vaciados en el sitio. Una forma alternativa de acceder al interior del pavimento sin romper ningún adoquín se logra así: Remover el primer adoquín: Remueva tanta arena de sello como sea posible usando una espátula pequeña u otra 20 herramienta que se ajuste, agregándole agua a medida que se trabaja en la junta. Levante el adoquín usando herramienta apropiada como cuchillas y espátulas o con el uso de extractor de adoquines, agregando agua simultáneamente. Remover los adoquines adyacentes: Pasando un vibrocompactador de placa sobre la superficie de los adoquines adyacentes en el momento de ejercer fuerza para retirar el adoquín con las palancas, puede ayudar a desconfinar el adoquín. Los adoquines adyacentes al área desconfinada se pueden ser golpear con un martillo de caucho u otra herramienta apropiada para evitar que se desconfinen. Limpiar los prefabricados extraídos: Con un cepillo de alambre se retira la arena adherida al adoquín. Intervenir la base o subrasante para las labores que haya que realizar. Para la recolocación del adoquín se debe compactar adecuadamente la base y posteriormente colocar la cama de arena de asiento y el adoquín sobre ella; se compacta con el vibrocompactador de placa y se sella el área intervenida. En principio, el pavimento de adoquines se debe limpiar sólo por barrido. El lavado con manguera se puede permitir esporádicamente, con chorros abiertos, no dirigidos a las juntas, advirtiéndoles a los vecinos que el sello de las juntas no es suciedad sino parte importante del pavimento y necesario para su funcionamiento. El uso de hidrolavadoras o chorros a presión puede ocasionar perdida del sello entre las piezas, por lo cual su uso deberá ser restringido y en el caso que se requiera, el sello se deberá reponer inmediatamente. El uso de ácidos, gratas, cepillos de alambre o pulidoras, no está permitido ya que estos elementos deterioran la superficie del concreto, afectando su durabilidad y su color inicial. 4. UNIDADES (ADOQUINES) ESPECIALES La NTC 5610 Accesibilidad al medio físico. Señalización táctil, definió dos tipos de relieves para construir la señalización táctil “para movilidad independiente y segura de personas con limitación visual” sobre superficies peatonales. 4.1 Unidades con Patrón Guía Está conformado por una serie de listones que sobresalen de la superficie y que conforman una franja que guía a la persona con limitación visual. La franja se puede conformar con una hilera de unidades con formato de 20,0 cm x 20,0 cm (adoquines) o de 40,0 cm x 40,0 cm (losetas). Se coloca a lo largo de las aceras y otros espacios para tráfico peatonal, para proporcionar a las personas invidentes o con otros tipos de limitación visual, una guía para que puedan circular de manera segura a través de dichos espacios. Estas unidades deben tener un color contrataste con el del piso general, que permita su visualización para los que tienen visión débil y alerte a los videntes sobre una irregularidad en el piso. Sus listones deben ir alineados con la dirección de la circulación peatonal. Figura 34. Adoquines y loseta táctiles guía. 4.2 Unidades con Patrón Alerta Está conformado por una serie de resaltos troncocónicos, con forma similar a tachuelas, que sobresalen de la superficie y que conforman una zona con una rugosidad que alerta a la persona con limitación visual. La franja o zona se puede conformar con una hilera de unidades con formato de 20,0 cm x 20,0 cm (adoquines) o de 40,0 cm x 40,0 cm (losetas). Se coloca en los puntos donde las líneas táctiles guía llegan a puntos de peligro, alertando al invidente o limitado visual sobre (véase la Figura 35). 21 Estas unidades deben tener un color contrataste con el del piso general, que permita su visualización para los que tienen visión débil y alerte a los videntes sobre una irregularidad en el piso. Dado que el relieve es simétrico en ambas direcciones perpendiculares del plano, no hay que seleccionar un sentido de colocación. Figura 35. Adoquines y loseta táctiles alerta. 4.3 Unidades Demarcadoras Visuales Son unidades rectangulares, de 10,0 cm x 20,0 cm, con superficie plana, que deben tener un color contrataste con el del piso general (en principio igual al de las unidades guía y alerta), que permita su visualización para los que tienen visión débil y alerte a los videntes sobre la inminencia de un escalón, como el borde de una acera. Se debe poner contra la cara interna del confinamiento de la acera (bordillo) para demarcar la sección transitable por los peatones. 5. ABREVIATURAS m cm mm µm t MPa CBR Rc metro centímetro milímetro micrómetro (micra) = 1/1000 de milímetro tonelada 2 Mega Pascal = 10,1972 kg/cm Relación de Soporte de California (%) Resistencia del concreto a la compresión, dada en Mega Pascales 6. NORMAS TÉCNICAS COLOMBIANAS (NTC) CITADAS Se omite el antecedente “Ingeniería Civil y Arquitectura” en las NTC, para facilitar su catalogación. NTC 2017 Adoquines de concreto para pavimentos. NTC 5610 Accesibilidad al medio físicos. Señalización Táctil. 7. BIBLIOGRAFÍA INSTITUTO COLOMBIANO DE PRODUCTORES DE CEMENTO (ICPC); MADRID M., Germán G. Construcción de pavimentos de adoquines de concreto. Medellín, ICPC, Serie Popular 12-4, 2001. 3ed. INSTITUTO COLOMBIANO DE PRODUCTORES DE CEMENTO (ICPC); MADRID M., Germán G., SPERA V., Giovanna V. et al. Manual de diseño y construcción de los componentes del espacio Público (MEP). Medellín, ICPCUPB, 2003. 366p. INTERLOCKING CONCRETE PAVEMENT INSTITUTE (ICPI). Programa de certificación para instaladores de adoquines de concreto. Washington DC, ICPI, 2000. p.v. (MADRID M., Germán G., Trad.). JONES, Steve. Instalación de pavimentos segmentados. Prior Lake MN, PAVE TECH, INC., 2004. 164p. (MADRID M., Germán G., Trad.). 22 8. RESPONSABILIDADES Lo descrito en esta guía son recomendaciones y deben ser evaluadas por los técnicos de la obra. Su uso o implementación es responsabilidad directa del constructor o contratista. Concretodo en ningún caso se hará responsable de su correcto funcionamiento. 23