Los sensores de OD ópticos mejoran la administración de la

Anuncio

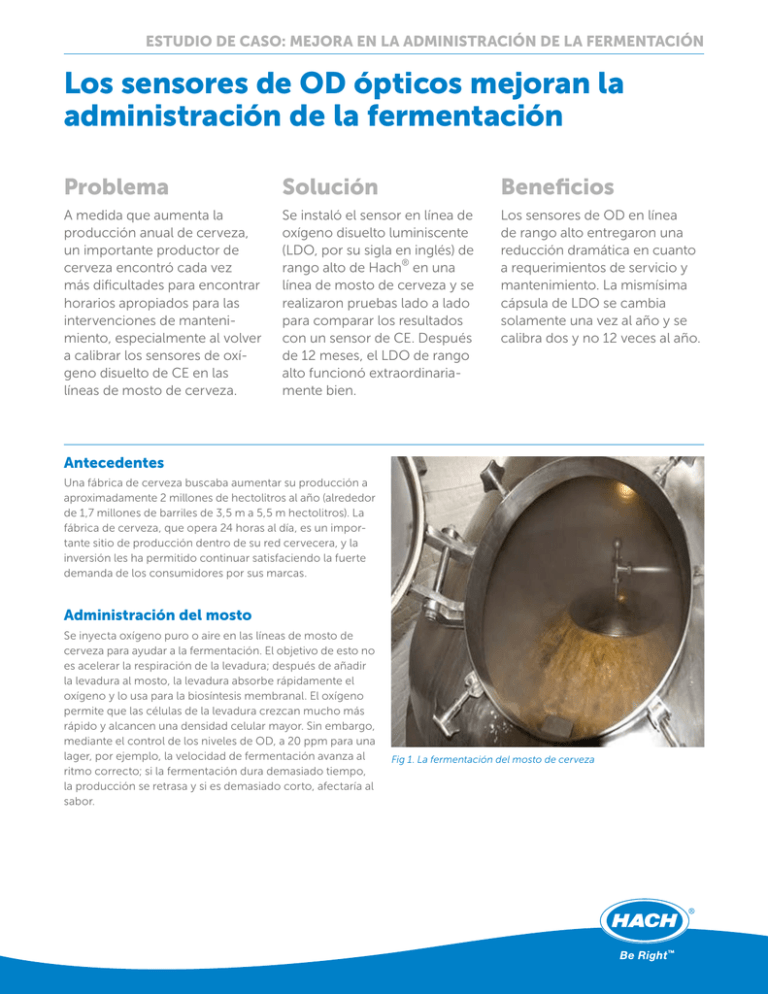

ESTUDIO DE CASO: MEJORA EN LA ADMINISTRACIÓN DE LA FERMENTACIÓN Los sensores de OD ópticos mejoran la administración de la fermentación Problema Solución Beneficios A medida que aumenta la producción anual de cerveza, un importante productor de cerveza encontró cada vez más dificultades para encontrar horarios apropiados para las intervenciones de mantenimiento, especialmente al volver a calibrar los sensores de oxígeno disuelto de CE en las líneas de mosto de cerveza. Se instaló el sensor en línea de oxígeno disuelto luminiscente (LDO, por su sigla en inglés) de ® rango alto de Hach en una línea de mosto de cerveza y se realizaron pruebas lado a lado para comparar los resultados con un sensor de CE. Después de 12 meses, el LDO de rango alto funcionó extraordinariamente bien. Los sensores de OD en línea de rango alto entregaron una reducción dramática en cuanto a requerimientos de servicio y mantenimiento. La mismísima cápsula de LDO se cambia solamente una vez al año y se calibra dos y no 12 veces al año. Antecedentes Una fábrica de cerveza buscaba aumentar su producción a aproximadamente 2 millones de hectolitros al año (alrededor de 1,7 millones de barriles de 3,5 m a 5,5 m hectolitros). La fábrica de cerveza, que opera 24 horas al día, es un importante sitio de producción dentro de su red cervecera, y la inversión les ha permitido continuar satisfaciendo la fuerte demanda de los consumidores por sus marcas. Administración del mosto Se inyecta oxígeno puro o aire en las líneas de mosto de cerveza para ayudar a la fermentación. El objetivo de esto no es acelerar la respiración de la levadura; después de añadir la levadura al mosto, la levadura absorbe rápidamente el oxígeno y lo usa para la biosíntesis membranal. El oxígeno permite que las células de la levadura crezcan mucho más rápido y alcancen una densidad celular mayor. Sin embargo, mediante el control de los niveles de OD, a 20 ppm para una lager, por ejemplo, la velocidad de fermentación avanza al ritmo correcto; si la fermentación dura demasiado tiempo, la producción se retrasa y si es demasiado corto, afectaría al sabor. Fig 1. La fermentación del mosto de cerveza ESTUDIO DE CASO: MEJORA EN LA ADMINISTRACIÓN DE LA FERMENTACIÓN Medición del mosto Solución y mejoras Es obvio que se necesita control cuando se agrega oxígeno o aire al mosto. La presencia de demasiado oxígeno da como resultado una fermentación rápida y demasiado vigorosa no deseada. Esto afecta el sabor y resulta en un crecimiento excesivo de la levadura. La sobreproducción de levadura es costosa para la cervecera, ya que es obvio que la pérdida excesiva de levadura usada en la producción de cerveza es evidentemente indeseable. El objetivo principal de cambiar de sensores de CE a sensores de OD ópticos era reducir tanto la frecuencia de la recalibración como el tiempo necesario para llevar a cabo esta tarea. Para poder trabajar en los sensores, era necesario detener la producción y dado que la mayoría de las líneas están presurizadas, se necesitaba llevar a cabo algunos procedimientos para obtener la autorización necesaria. Generalmente se buscaron lapsos en la producción para llevar a cabo este trabajo, pues los retrasos en la producción serían muy costosos. A la inversa, la falta de oxígeno en las etapas iniciales provoca una mala fermentación y podría conducir a un aumento en el nivel de la acetil coenzima A en las células de levadura. Esto a su vez puede producir niveles más altos de ésteres en la cerveza y otros malos sabores indeseables. Impacto de la oxigenación insuficiente del mosto • Fermentación detenida • Fermentación deficiente • Acumulación de acetil coenzima A • La síntesis de la pared celular de la levadura comienza con la acetil coenzima A • El O2 es necesario para el desarrollo apropiado de los lípidos • Bajos niveles de O2 llevan a una gran formación de éster • Aumento de H2S Impacto de la sobreoxigenación del mosto • Fermentación en caliente • Crecimiento excesivo de la levadura • Inanición de la levadura debido a la falta de nutrientes disponibles • Desarrollo de sabores indeseables Objetivos de la oxigenación Los malos-sabores de la cerveza pueden originarse en la fermentación • Se debe lograr un nivel de oxigenación óptimo para la salud de la levadura • Utilice la menor cantidad de gas posible (O2 o aire) • Mantenga el gas en la solución • Reduzca la formación de espuma • Valide los puntos de medición La tecnología de OD óptica de Hach La cápsula del sensor está revestida de un material luminiscente llamado luminóforo, el cual se hace notar por la luz azul de una LED interna. Cuando el material luminiscente se relaja emite una luz roja, y esta luminiscencia es proporcional a la cantidad de oxígeno disuelto presente. La luminiscencia se mide tanto por su intensidad máxima como por su tiempo de decadencia. Una luz LED roja interna proporciona una medición de referencia antes de cualquier lectura para asegurar que se mantenga la precisión del sensor. A través de la modulación de la excitación, el tiempo de decadencia se transforma en un desplazamiento de fase de la señal fluorescente modulada, la cual es independiente de la intensidad de la fluorescencia. Crucialmente, en contraste con los sensores de CE, esto significa que la precisión del sensor no se ve afectada por el paso del tiempo. Así que, mientras que un sensor de CE necesita de mantenimiento y recalibración frecuente (normalmente cada 1 o 3 meses), el sensor LDO solamente necesita una calibración de 6 meses que solo toma unos pocos minutos y tan solo un cambio de cápsula al año. El sensor LDO también posee un tiempo de respuesta más rápido que los sensores de CE, lo que puede ser un factor de vital importancia en cuanto a reducir cualquier posible retraso en la producción. ESTUDIO DE CASO: MEJORA EN LA ADMINISTRACIÓN DE LA FERMENTACIÓN Fig 2. Controladores Hach 410 – instalación normal Fig 3. Sensor de LDO M1100-H de Hach: instalación normal Mediciones de OD de rango alto y bajo El OD en la cerveza clara se mida en partes por mil millones, normalmente hasta 100 ppb, lo cual se encuentra dentro de las capacidades del sensor de LDO de rango bajo de Hach, el M1100-L. También se usan las versiones portátiles de la tecnología del LDO (Orbisphere 3100) para suplementar las medidas en línea. También se encuentra disponible un sensor de LDO de rango alto; el sensor M1100-H, el cual tiene un rango de 0-40 ppm y que por lo tanto es ideal para las aplicaciones de mosto de cerveza. La fábrica cervecera ha implementado sensores de LDO de rango bajo en línea durante algunos años, por lo que el equipo de QA y QC ya confiaban en la tecnología óptica. En el 2014 se instaló un nuevo sensor de LDO de rango alto. No se encontraron problemas y el sensor funcionó extremadamente bien. También se monitoreó la línea con un sensor de CE, por lo que pudimos verificar el funcionamiento a largo plazo del sensor. Resultados En un periodo de 12 meses, completaron aproximadamente 1344 ciclos de producción con un proceso de limpieza semanal. Sin embargo, la producción anual de esta línea ha aumentado desde entonces a 2200 ciclos de producción. El funcionamiento del sensor de LDO de rango alto satisfizo sus requerimientos y, como resultado, compraron otros dos sensores de LDO de rango alto. ESTUDIO DE CASO: MEJORA EN LA ADMINISTRACIÓN DE LA FERMENTACIÓN Conclusión La cervecería se encuentra sumamente consciente de la eficiencia y mejoras de estabilidad que ofrecen los sensores de LDO. Los sensores de CE necesitan volver a calibrarse 12 veces al año para cada línea, por lo que representan una carga administrativa y operacional mayor, y dado que aumentaron los niveles de producción, se ha vuelto más difícil encontrar horarios apropiados para las intervenciones. Fig 4. Orbisphere 3100 portátil utilizado para la verificación en línea Fig 5. Sensor de LDO de rango alto ideal para la administración de la fermentación HACH COMPANY World Headquarters: Loveland, Colorado USA United States: 800-227-4224 tel 970-669-2932 fax Outside United States: 970-669-3050 tel 970-461-3939 fax hach.com ©Hach Company, 2016. All rights reserved. In the interest of improving and updating its equipment, Hach Company reserves the right to alter specifications to equipment at any time. orders@hach.com int@hach.com DOC043.92.30339.Apr16 Por otra parte, la cápsula del sensor de LDO de rango bajo debe cambiarse y calibrarse una vez al año, y planean hacer lo mismo con el sensor de rango alto, excepto en un intervalo de 6 meses. El paro de planta anual que se hace para dar mantenimiento se lleva a cabo normalmente durante el período de menor demanda en enero, por lo que es el tiempo ideal para cambiar y volver a calibrar los sensores de LDO.