miguel garcía

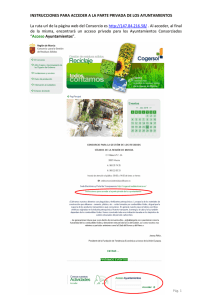

Anuncio