NTE INEN 2589: Cal viva, cal hidratada y caliza. Métodos de ensayo

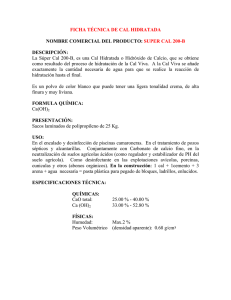

Anuncio