Menos oxígeno, más seguridad y calidad

Anuncio

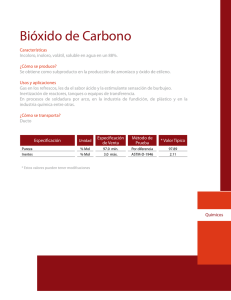

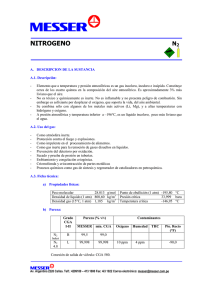

Menos oxígeno, más seguridad y calidad La inertización protege durante la producción, el almacenaje y transporte © Ruth R./Pixelio © Maja Dumat/Pixelio Aumentar la seguridad reduciendo el contenido de oxígeno La inertización ofrece seguridad en muchas áreas donde existe riesgo de fuego o explosión debido a sustancias químicas inflamables, materiales a granel o polvo. Además, la inertización también aporta protección de procesos biológicos o de autooxidación no deseados. Durante la inertización, el aire y el oxígeno que contiene, se sustituyen por gases inertes como el nitrógeno, el dióxido de carbono o gases nobles. Messer, una de las compañías de gases industriales lideres en el mundo, dispone del know-how necesario en el campo de la inertización y suministra todos los gases necesarios. Sin riesgo de explosiones Para eliminar el riesgo de explosiones a través de polvo, gas o vapor inflamable, el nivel de oxígeno atmosférico se mantiene por debajo de la concentración del Índice Límite de Oxígeno (LOI) lo que previene la creación de mezclas explosivas. Como el LOI varía según el material, cada proceso de inertización se debe diseñar de forma individual. La primera planta de biodiésel en Europa Central y del Este se encuentra en Trzebinia, Polonia. Desde agosto de 2005, el nitrógeno de Messer ha mantenido mediante gas inerte la atmósfera necesaria para la producción y el almacenaje del combustible. Evitar problemas de calidad Muchos aceites y grasas, sobre todo aquellos de origen vegetal, son propensos a perder calidad a causa de la autooxidación, polimerización y descomposición de la grasa, al entrar en contacto con el aire y la humedad. El almacenaje de estos productos con un gas inerte protege contra la pérdida de calidad y contra la oxidación y alarga la vida del producto. © Ibefisch/Pixelio © Angelika Lutz/Pixelio Inertización permanente Los sistemas cerrados, tales como los tanques o reactores, a menudo se inertizan de forma permanente. En estos casos, las válvulas de blanketing crean en los tanques una ligera sobrepresión permanente con gas inerte. Cuando se diseñan las válvulas, se debe tener en cuenta la resistencia de la presión, el volumen, la ubicación y el nivel de aislamiento existente de los tanques. Además, se debe observar el rendimiento de las bombas encargadas de llenar y vaciar los tanques. En situaciones extremas, como por ejemplo variaciones de temperatura al refrigerarse un tanque calentado por el sol debido a un aguacero, se puede llegar a una máxima demanda de gas inerte. Para estos casos, Messer proporciona un suministro de volumen de gas suficiente y fiable. La existencia permanente de una ligera sobrepresión impide la entrada de aire y elimina la necesidad de controlar el nivel de oxígeno. Inertización bajo demanda En algunos sistemas abiertos, como secadores, la inertización sólo es necesaria bajo demanda. Cuando el sistema llega a un estado inseguro de operación, por ejemplo durante la puesta en marcha o desconexión, el nivel de oxígeno se mantendrá por debajo del LOI por medio del purgado permanente con gas inerte. Con sistemas abiertos, tanto el control constante de las concentraciones de oxígeno como el mantenimiento del flujo mínimo de gas inerte son importantes para garantizar la seguridad de la operación. Bloqueo con gas inerte Para evitar la entrada de oxígeno atmosférico durante el llenado de recipientes con mezclas explosivas, como por ejemplo reactores con sustancias sólidas, se necesitan mecanismos especiales. Aquí es donde entran en acción los bloqueos con gas inerte. Por ejemplo, el purgado a contracorriente de la alimentación evitará la entrada de oxígeno atmosférico. Por tanto, la atmósfera inerte permanecerá en el sistema. Salida de gas Nitrógeno El bloqueo con gas inerte impide la entrada de O2 durante el llenado Almacenaje de N2 Evaporador Control de presión Recipiente La protección del tanque con N2 ofrece seguridad constante © Sarah C./Pixelio © Angelika Lutz/Pixelio Inertización contra incendios Los silos que contienen materiales a granel inflamables, como el carbón, astillas de madera, cereales o lodos secos de la depuración de aguas residuales, están provistos a menudo con aparatos de inertización rápida. Por esta razón, los silos se equipan con sistemas de control de CO de la temperatura además de suministrarles gas inerte. Si se detectan focos de fuego sin llama a través de un incremento de la temperatura o del nivel de CO, el espacio frontal del silo se inertiza inmediatamente para evitar una explosión del polvo. Al mismo tiempo, el material se inertizará también hasta que el fuego esté totalmente extinguido. La inertización mediante N2 o CO2 previene de posibles daños al producto o al silo, como pasaría con los métodos de extinción de fuego convencionales. En Lubin, Polonia, los lodos secos de la depuración de aguas residuales se guardan en silos con total seguridad Minimización del riesgo de fuego o explosión mediante la inertización rápida. Almacenaje de N2 vaporizador control de presión silo Prevención ideal contra explosiones y protección del producto • • • • • • Incremento de la salud y seguridad laboral Protección de instalaciones y productos Cumplimiento de las normas de seguridad Reducción de las primas de seguro Cumplimiento de los estándares de calidad Incremento de la disponibilidad de producto Una de las plantas de producción de bioetanol más grandes de Europa, en Pischeldorf, Austria. El nitrógeno de Messer protege contra posibles explosiones. (Foto: AGRANA Bioethanol GmbH) Elección del proceso de inertización Con el fin de encontrar el proceso de inertización óptimo para usted, los expertos de Messer llevarán a cabo un amplio análisis, teniendo en cuenta las especificaciones de la planta y del material. Para las inertizaciones iniciales u ocasionales, las correspondientes partes de la instalación se purgarán con un gas inerte hasta que se consiga alcanzar el LOI. Si la geometría del recipiente es favorable, es decir, si existe una amplia separación entre los puntos de entrada y salida, la demanda de gas inerte será inferior. Para conseguir la concentración de oxígeno deseada, se deberán tener en cuenta la naturaleza y pureza del gas inerte. En la mayoría de casos, el gas usado para la inertización es el nitrógeno. Cantidad teórica de gas purgado para llegar a la concentración de oxígeno deseado Messer suministra los gases apropiados de forma segura y con la pureza precisa. Le ayudamos a buscar la mejor solución Nuestros ingenieros de aplicaciones estarán encantados de aconsejarle en la elección del método de inertización que más se adapte a sus necesidades. Messer le ofrece un suministro seguro del gas con la pureza óptima, mediante botellas, tanques criogénicos, producción on-site o a través de gasoductos. Si necesita asistencia por parte de nuestros expertos en aplicaciones, ¡no dude en contactar con nosotros! Messer Ibérica de Gases, S.A. Autovía Tarragona-Salou, km.3,8 E-43480 Vilaseca (Tarragona) Tel. +34 977 309 500 Fax +34 977 309 501 info.es@messergroup.com www.messer.es