equipos de monitorización de proceso y herramienta

Anuncio

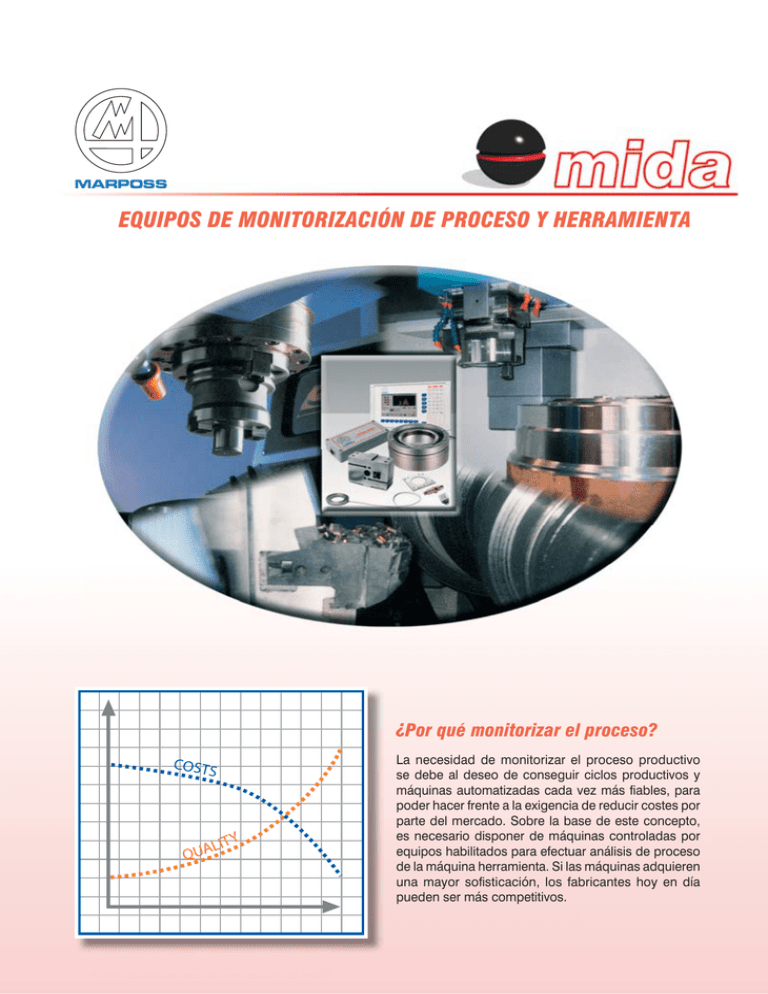

EQUIPOS DE MONITORIZACIÓN DE PROCESO Y HERRAMIENTA ¿Por qué monitorizar el proceso? COSTS LI QUA TY La necesidad de monitorizar el proceso productivo se debe al deseo de conseguir ciclos productivos y máquinas automatizadas cada vez más fiables, para poder hacer frente a la exigencia de reducir costes por parte del mercado. Sobre la base de este concepto, es necesario disponer de máquinas controladas por equipos habilitados para efectuar análisis de proceso de la máquina herramienta. Si las máquinas adquieren una mayor sofisticación, los fabricantes hoy en día pueden ser más competitivos. Estructura del equipo INTERFAZ OPERADOR VIBRACIONES SENSORES FUERZA POTENCIA PANEL DISPLAY MÓDULOS DE MONITORIZACIÓN TEMPERATURA DESPLAZAMIENTO PLC SIM CNC Control de las vibraciones La tendencia de aplicar un número creciente de vueltas a la herramienta somete a los husillos de la máquina y a los demás elementos en marcha a un esfuerzo crítico y dinámico. Por consiguiente es fundamental mantener un perfecto equilibrado de los componentes en rotación. El Control de las Vibraciones Marposs, que analiza las vibraciones y las colisiones durante el mecanizado, ha sido desarrollado para permitir que la herramienta pueda efectuar el mayor número de vueltas protegiendo la herramienta misma, la máquina y la calidad productiva. La monitorización de las vibraciones de la máquina y la identificación de piezas giratorias no equilibradas permite que se mantenga bajo constante observación el desgaste y el tensado de las máquinas. Cada irregularidad que pueda constituir un síntoma de degeneración de partes mecánicas se detecta a tiempo para que no se produzca ningún daño. El equipo mantiene en el tiempo una regulación funcional, con la “caja negra” que permite reconstruir las causas de los funcionamientos incorrectos de las máquinas. Beneficios • • • • 2 Mayor duración del husillo Utilización máxima de la herramienta Mejor calidad de la pieza elaborada Mayor seguridad en la producción EQUIPOS DE MONITORIZACIÓN PROCESO Y HERRAMIENTA Aplicaciones típicas Detección de vibraciones de la herramienta no equilibrada, golpes contra el husillo y daños del cojinete en: • Taladrado • Fresado • Torneado Control de la potencia La monitorización de la potencia absorbida por los ejes de la máquina o por los husillos es especialmente eficaz en el control de las derivaciones durante las operaciones de arranque del material por medio de herramientas giratorias. El equipo de Monitorización de Potencia Marposs permite la supervisión continuada de todas las variaciones en las condiciones de corte y arranque del metal. La tecnología de monitorización de potencia, ampliamente utilizada en las máquinas herramientas de control numérico, proporciona un medio de control de las condiciones de la máquina fiable y preciso, por medio de una señal de potencia extremamente estable y exacta que procede de los motores. El uso de la Monitorización de Potencia produce muchos beneficios como la identificación del desgaste de la herramienta, rotura o avería, y la detección de la dimensión excesiva de la pieza. Asimismo favorece el control numérico del ciclo de realimentación optimizando los parámetros de corte. Debido a su fácil instalación, esta clase de equipo se utiliza a menudo incluso para retrofitting de máquinas existentes. Con la utilización del software SIM en algunos modelos de control numérico de última generación se puede controlar la potencia absorbida utilizando los parámetros del mismo CNC, pudiéndose eliminar el hardware externo. Beneficios Aplicaciones típicas • Reducción de los tiempos muertos en el proceso productivo • Máxima utilización de la herramienta • Mejor calidad de la pieza elaborada • Ideal para el retrofitting Detección de desgaste y rotura de las herramientas y realización de controles adaptativos en: • Taladrado • Fresado • Rectificado • Torneado • Brochado Control de la fuerza Una parte notable del control del proceso productivo actualmente es efectuada por los sensores de fuerza. Los equipos que usan este método pueden instalarse en todo tipo de máquinas y pueden interactuar con cualquier equipo de control. Estos equipos identifican directamente y de manera fiable solicitaciones y fuerzas que intervienen directamente en la herramienta. Los sensores utilizados para este control son extremadamente sólidos, fiables y se integran en la máquina adaptándose a las distintas formas. Mantener bajo control las fuerzas ejercidas sobre la herramienta significa optimizar los ciclos productivos y evitar la rotura de las herramientas, así como el paro de la máquina en caso de golpes o de rotura de una herramienta. Un proceso de este tipo permite optimizar los parámetros de corte y los ciclos productivos. Beneficios Aplicaciones típicas • Reducción de los tiempos muertos en el proceso productivo • Máxima utilización de la herramienta • Mejor calidad de la pieza elaborada • Ideal para las aplicaciones del fabricante Detección de desgaste y rotura de las herramientas y realización de controles adaptativos en: • • • • Taladrado Fresado Rectificado Torneado • Aterrajadura • Brochado • Corte de engranajes EQUIPOS DE MONITORIZACIÓN PROCESO Y HERRAMIENTA 3 Control del desplazamiento Se trata de un equipo sencillo, compacto y económico para la medida de distancias y desplazamientos de elevada resolución sin contacto con un sensor inductivo. Gracias a los sensores especiales se pueden cubrir las distancias entre 0.001÷11 mm. Sensores especiales significa que pueden utilizarse en los talleres con los entornos más difíciles sin que les influyan, por ejemplo, los cambios de humedad en el aire circunstante o la opacación de la superficie de medida. Además, como ninguno de sus componentes está en contacto con cuerpos en marcha, el equipo no está sometido ni a desgaste ni a tensiones. Una típica aplicación de este sistema en máquinas herramientas es la compensación automática por los efectos de derivación térmica en el husillo y en el eje. Beneficios Aplicaciones típicas • Prevención de descartes y funcionamientos incorrectos ocasionados por variaciones geométricas o dimensionales • Reducción del coste con respecto a las soluciones de control tradicionales • Reducción del desgaste • Instalación rápida • Control de el crecimiento del husillo y de la expansión de los tornillos de recirculación (X, Y, Z) causada por la variación de temperatura (control de realimentación del CNC para la compensación) • Posicionamiento del eje • Detecciones de irregularidades superficiales en piezas metálicas • Detección de puntos de soldadura Control de la temperatura El control de la temperatura es de vital importancia en algunas partes de la máquina herramienta especialmente en proximidad de componentes en marcha como ejes lineales o giratorios, engranajes, husillos enfriados, etc. Previsto para utilizarse en ambientes muy agresivos, el equipo para el Control de la Temperatura Marposs es particularmente adecuado para máquinas herramientas que usan refrigerantes corrosivos o que emiten ruidos electromagnéticos. Compacto y sencillo de instalar, el equipo está caracterizado por la elevada precisión de medida y por una salida en tensión proporcional a la temperatura. Beneficios Aplicaciones típicas • No se necesitan interfaces de medida especiales • Las medidas pueden visualizarse utilizando un voltímetro estándar • Control de la temperatura dentro de los husillos • Control de las derivaciones dimensionales de los ejes X, Y, Z La lista completa y al día de las direcciones está disponible en la web oficial de Marposs D6C03300E0 - Edición 05/2005 - Las especificaciones están sujetas a modificaciones © Copyright 2005 MARPOSS S.p.A. (Italy) - Todos los derechos reservados. MARPOSS, y otros nombres y/o signos de los productos Marposs, citados o mostrados en el presente documento, son marcas registradas o marcas de Marposs en los Estados Unidos y en otros Países. Eventuales derechos a terceros sobre marcas o marcas registradas citadas en el presente documento les son reconocidos a los correspondientes titulares. www.marposs.com www.midaprobing.com 4 Marposs tiene un sistema integrado de Gestión Empresarial para la calidad, el entorno ambiental y la seguridad, constadado por las certificaciones ISO 9001, ISO 14001 y OHSAS 18001. Marposs además ha conseguido el título EAQF 94 y el Q1-Award. EQUIPOS DE MONITORIZACIÓN PROCESO Y HERRAMIENTA