EVALUACIÓN DEL PROCESO DE COAGULACIÓN

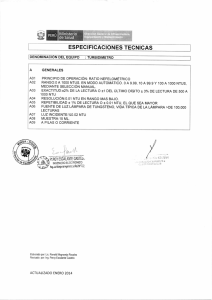

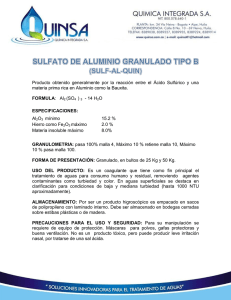

Anuncio