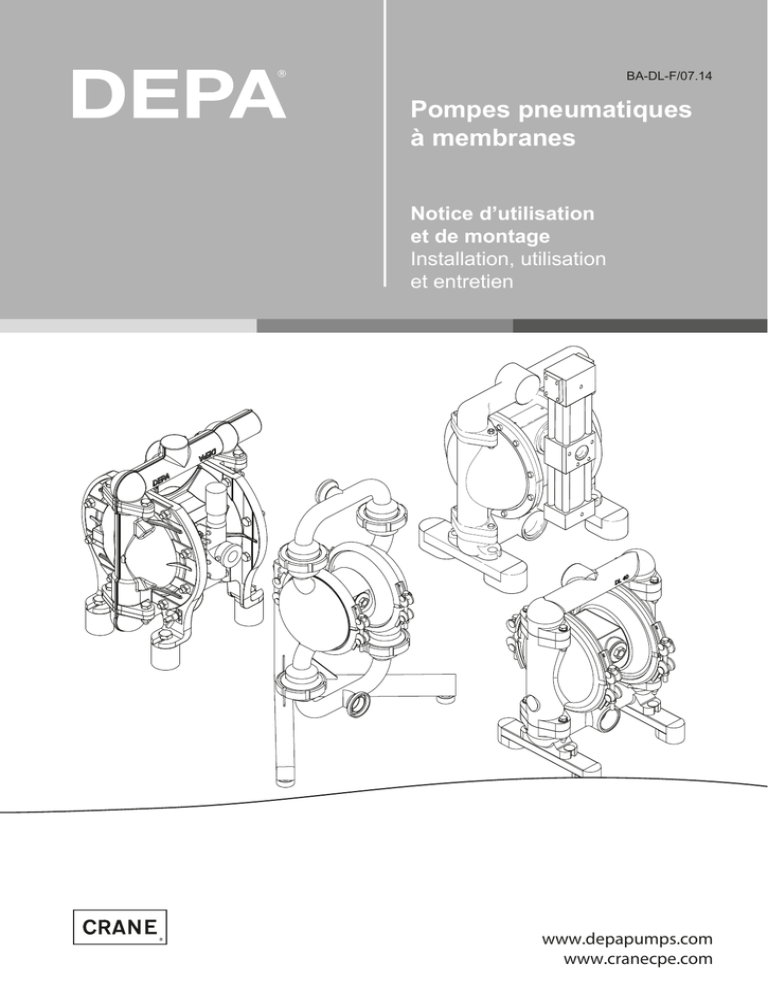

Pompes pneumatiques à membranes

Anuncio