máquinas simples y mecanismos

Anuncio

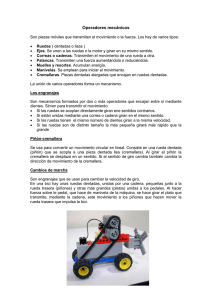

MÁQUINAS SIMPLES Y MECANISMOS 1 INTRODUCCIÓN Muchos objetos realizados por el ser humano que conocemos son estáticos, como los edificios o los puentes, pero hay otros que no lo son, a estos los llamamos objetos dinámicos, es decir que se mueven o se pueden mover. Estos objetos dinámicos son los que nos permiten por ejemplo moler el trigo, transportar mercancías, limpiar la ropa o marcar y medir el tiempo. Estos objetos están constituidos por las llamadas máquinas y mecanismos. 2 DEFINICIONES OPERADOR TECNOLÓGICO: Es un elemento formado por uno o varios elementos o piezas capaz de realizar por si mismo una función determinada. Ej. El termómetro, el tornillo, la polea, etc... 3 DEFINICIONES MAQUÍNA: Es un conjunto de piezas o elementos móviles y fijos, agrupados en varios operadores tecnológicos, cuyo funcionamiento posibilita aprovechar, dirigir, regular o transformar energía o realizar un trabajo con un fin determinado. Ej. Una bicicleta, un tren, un barco, un secador de pelo, etc… 4 DEFINICIONES MAQUÍNA SIMPLE: Es una máquina formado por un solo operador tecnológico diseñado para realizar un trabajo determinado. Ej. Una cuña, una palanca, una polea, etc… 5 DEFINICIONES MECANISMOS: Son elementos destinados a transmitir y transformar fuerzas y movimientos desde un elemento motriz, al que llamaremos motor, a un elemento receptor, al que se le llamará en algunas ocasiones conducido. Permitiendo al ser humano realizar determinados trabajos con mayor comodidad y menor esfuerzo. Los mecanismos están compuestos de operadores tecnológicos y máquinas simples y a su vez forman parte de maquinas más complejas o de mayor tamaño. 6 TIPOS DE MAQUÍNAS SIMPLES • PLANO INCLINADO • CUÑA • TORNILLO 7 MAQUÍNAS SIMPLES PLANO INCLINADO 8 MAQUÍNAS SIMPLES PLANO INCLINADO Es una superficie plana que forma un ángulo agudo con el suelo y se utiliza para elevar cuerpos a cierta altura. Tiene la ventaja de necesitarse una fuerza menor que la que se emplea si levantamos dicho cuerpo verticalmente, aunque a costa de aumentar la distancia recorrida y vencer la fuerza de rozamiento. 9 MAQUÍNAS SIMPLES CUÑA 10 MAQUÍNAS SIMPLES CUÑA Es una máquina simple que consiste en una pieza de madera o de metal terminada en ángulo diedro muy agudo. Técnicamente es un doble plano inclinado portátil. Sirve para hender o dividir cuerpos sólidos, para ajustar o apretar uno con otro, para calzarlos o para llenar alguna raja o hueco. El funcionamiento de la cuña responde al mismo principio que el del plano inclinado. Al moverse en la dirección de su extremo afilado, la cuña genera grandes fuerzas en sentido perpendicular a la dirección del movimiento. 11 MAQUÍNAS SIMPLES CUÑA Ejemplos muy claros de cuñas son hachas, cinceles y clavos aunque, en general, cualquier herramienta afilada, como el cuchillo o el filo de las tijeras, puede actuar como una cuña. 12 MAQUÍNAS SIMPLES CUÑA 13 MAQUÍNAS SIMPLES TORNILLO 14 MAQUÍNAS SIMPLES TORNILLO Se denomina a un elemento u operador mecánico cilíndrico dotado de cabeza, generalmente metálico, aunque pueden ser de madera o plástico, utilizado en la fijación de unas piezas con otras, que está dotado de una caña roscada con rosca triangular, que mediante una fuerza de torsión ejercida en su cabeza con una llave adecuada o con un destornillador. Se puede introducir en un agujero roscado a su medida o atravesar las piezas y acoplarse a una tuerca. 15 MAQUÍNAS SIMPLES Partes de un tornillo: En él se distinguen tres partes básicas: cabeza, cuello y rosca. 16 MAQUÍNAS SIMPLES La cabeza permite sujetar el tornillo o imprimirle un movimiento giratorio con la ayuda de útiles adecuados; el cuello es la parte del cilindro que ha quedado sin roscar (en algunos tornillos la parte del cuello que está más cercana a la cabeza puede tomar otras formas, siendo las más comunes la cuadrada y la nervada) y la rosca es la parte que tiene tallado el surco. Además cada elemento de la rosca tiene su propio nombre; se denomina filete o hilo a la parte saliente del surco, fondo o raíz a la parte baja y cresta a la más saliente. 17 MAQUÍNAS SIMPLES El paso de rosca es la distancia que existe entre dos crestas consecutivas. Si el tornillo es de rosca sencilla, se corresponde con lo que avanza sobre la tuerca por cada vuelta completa. Si es de rosca doble el avance será igual al doble del paso. 18 CLASIFICACIÓN DE LOS MECANISMOS Los mecanismos se pueden clasificar en seis grandes grupos: Mecanismos de Transmisión del Movimiento. Mecanismos de Transformación del Movimiento. Mecanismos de Acoplamiento del Movimiento. Mecanismos para Dirigir y Regular el Movimiento. Mecanismos de Acumulación de Energía. Soportes, Cojinetes y Rodamientos. 19 Mecanismos de Transmisión del Movimiento Los mecanismos de transmisión del movimiento, son aquellos que transmiten a otro punto el movimiento generado por un elemento motriz o motor. 20 Mecanismos de Transmisión del Movimiento Los mecanismos de transmisión del movimiento son los siguientes: – – – – – – – – – – Palanca. Polea Simple. Transmisión por Ruedas de Fricción. Transmisión por Poleas con Correa. Transmisión por Ruedas de Dentadas o Engranajes. Transmisión por Corona y Tornillo sin Fin. Transmisión por Ruedas Dentadas con Cadena. Transmisión por Ruedas Dentadas con Correa Dentada. Transmisión Variador de Velocidad. Transmisión por Trenes. 21 PALANCA 22 PALANCA Es un mecanismo de transmisión del movimiento. La palanca es una máquina simple que se emplea en una gran variedad de aplicaciones. Está formada por una barra rígida que puede oscilar en torno a una pieza fija, que sirve de punto de apoyo, llamado fulcro. Cuando la fuerza se aplica en el extremo de la barra más alejado del punto de apoyo, la fuerza resultante en el extremo más próximo al punto de apoyo es mayor. También puede utilizarse para amplificar la fuerza mecánica que se aplica a un objeto, para incrementar su velocidad o la distancia recorrida, en respuesta a la aplicación de una fuerza. 23 PALANCA 24 PALANCA Sobre la barra rígida que constituye una palanca actúan tres fuerzas: – La potencia; P: es la fuerza que aplicamos voluntariamente con el fin de obtener un resultado; ya sea manualmente o por medio de motores u otros mecanismos. – La resistencia; R: es la fuerza que vencemos, ejercida sobre la palanca por el cuerpo a mover. Su valor será equivalente, por el principio de acción y reacción, a la fuerza transmitida por la palanca a dicho cuerpo. – La fuerza de apoyo: es la ejercida por el fulcro sobre la palanca. Si no se considera el peso de la barra, será siempre igual y opuesta a la suma de las anteriores, de tal forma de mantener la palanca sin desplazarse del punto de apoyo, sobre el que rota libremente. – Brazo de potencia; Bp: la distancia entre el punto de aplicación de la fuerza de potencia y el punto de apoyo. – Brazo de resistencia; Br: distancia entre la fuerza de resistencia y el punto de apoyo. 25 PALANCA 26 PALANCA Ley de la palanca En física, la ley que relaciona las fuerzas de una palanca en equilibrio se expresa mediante la ecuación: P ×B = R ×B P R Ley de la palanca: Potencia por su brazo es igual a resistencia por el suyo. Siendo P la potencia, R la resistencia, y Bp y Br las distancias medidas desde el fulcro hasta los puntos de aplicación de P y R respectivamente, llamadas brazo de potencia y brazo de resistencia. 27 PALANCA Tipos de palancas Las palancas se dividen en tres géneros, también llamados grados o clases, dependiendo de la posición relativa de los puntos de aplicación de la potencia y de la resistencia con respecto al fulcro (punto de apoyo). El principio de la palanca es válido indistintamente del tipo que se trate, pero el efecto y la forma de uso de cada uno cambian considerablemente. 28 PALANCA Palanca de Primera clase. En la palanca de primera clase, el fulcro se encuentra situado entre la potencia y la resistencia. Se caracteriza en que la potencia puede ser menor que la resistencia, aunque a costa de disminuir la velocidad transmitida y la distancia recorrida por la resistencia. Para que esto suceda, el brazo de potencia Bp ha de ser mayor que el brazo de resistencia Br. Cuando lo que se requiere es ampliar la velocidad transmitida a un objeto, o la distancia recorrida por éste, se ha de situar el fulcro más próximo a la potencia, de manera que Bp sea menor que Br. 29 PALANCA Ejemplos de este tipo de palanca son el balancín, las tijeras, las tenazas, los alicates o la catapulta (para ampliar la velocidad). En el cuerpo humano se encuentran varios ejemplos de palancas de primer género, como el conjunto tríceps braquial - codo antebrazo. 30 PALANCA 31 PALANCA Palanca de Segunda clase. En la palanca de segunda clase, la resistencia se encuentra entre la potencia y el fulcro. Se caracteriza en que la potencia es siempre menor que la resistencia, aunque a costa de disminuir la velocidad transmitida y la distancia recorrida por la resistencia. Ejemplos de este tipo de palanca son la carretilla, los remos y el cascanueces. 32 PALANCA 33 PALANCA Palanca de Tercera clase. En la palanca de tercera clase, la potencia se encuentra entre la resistencia y el fulcro. Se caracteriza en que la fuerza aplicada es mayor que la resultante; y se utiliza cuando lo que se requiere es ampliar la velocidad transmitida a un objeto o la distancia recorrida por él. Ejemplos de este tipo de palanca son el quita grapas la caña de pescar y la pinza de cejas; y en el cuerpo humano, el conjunto codo - bíceps braquial antebrazo, y la articulación temporomandibular. 34 PALANCA 35 POLEA SIMPLE 36 POLEA SIMPLE Es un mecanismo de transmisión del movimiento. Una polea, es una máquina simple que sirve para transmitir una fuerza. Se trata de una rueda, generalmente maciza y acanalada en su borde, que, con el curso de una cuerda o cable que se hace pasar por el canal ("garganta"), se usa como elemento de transmisión para cambiar la dirección del movimiento en máquinas y mecanismos. La polea simple se emplea para elevar pesos, consta de una sola rueda con la que hacemos pasar una cuerda. 37 POLEA SIMPLE Se emplea para cambiar el sentido de la fuerza haciendo más cómodo el levantamiento de la carga, entre otros motivos, porque nos ayudamos del peso del cuerpo para efectuar el esfuerzo, la fuerza que tenemos que hacer es la misma al peso a la que tenemos que levantar. F=R 38 POLEA SIMPLE Polea simple fija La manera más sencilla de utilizar una polea es colgar un peso en un extremo de la cuerda, y tirar del otro extremo para levantar el peso. Una polea simple fija no produce una ventaja mecánica: la fuerza que debe aplicarse es la misma que se habría requerido para levantar el objeto sin la polea. La polea, sin embargo, permite aplicar la fuerza en una dirección más conveniente. 39 POLEA SIMPLE Polea simple fija 40 POLEA SIMPLE Polea simple móvil. Una forma alternativa de utilizar la polea es fijarla a la carga un extremo de la cuerda al soporte, y tirar del otro extremo para levantar a la polea y la carga. La polea simple móvil produce una ventaja mecánica: la fuerza necesaria para levantar la carga es justamente la mitad de la fuerza que habría sido requerida para levantar la carga sin la polea. Por el contrario, la longitud de la cuerda de la que debe tirarse es el doble de la distancia que se desea hacer subir a la carga. 41 POLEA SIMPLE • Polea simple móvil. 42 POLEA SIMPLE Polipastos o aparejos. El polipasto es la configuración más común de polea compuesta. En un polipasto, las poleas se distribuyen en dos grupos, uno fijo y uno móvil. En cada grupo se instala un número arbitrario de poleas. La carga se une al grupo móvil. R F= 2× n 43 POLEA SIMPLE Donde n es el número de pares de poleas. Cada par lo forma una polea simple fija y otra polea simple móvil. Se llama polipasto a una máquina que se utiliza para levantar o mover una carga con una gran ventaja mecánica, porque se necesita aplicar una fuerza mucho menor al peso que hay que mover. Lleva dos o más poleas incorporadas para minimizar el esfuerzo. Estos mecanismos se utilizan mucho en los talleres o industrias que cargan elementos y materiales muy pesados para hacer más rápida y fácil la elevación y colocación de estas piezas en las diferentes máquinasherramientas que hay en los talleres o almacenes, así como cargarlas y descargarlas de los camiones que las transportan. 44 POLEA SIMPLE Polipastos o aparejos. 45 TRANSMISIÓN POR RUEDAS DE FRICCIÓN 46 TRANSMISIÓN POR RUEDAS DE FRICCIÓN Es un mecanismo de transmisión del movimiento. Es un mecanismo de transmisión constituido por dos o más ruedas, cada una de ellas gira solidariamente al eje al que están acopladas, que están en contacto a una cierta presión, de modo que, cuando una de ellas gira, la que está en contacto con esta gira también por efecto del rozamiento. El sentido de giro de la rueda conducida es contrario al sentido de giro de la rueda motriz. Por tanto, si queremos mantener el sentido de giro del motor tendremos que emplear un número impar de ruedas de fricción. 47 TRANSMISIÓN POR RUEDAS DE FRICCIÓN Las ruedas de fricción pueden ser cilíndricas, cónicas o esféricas. Esto permite transmitir el movimiento no sólo entre ejes paralelos, sino también entre ejes que se cortan o se cruzan en el espacio. El material empleado en las ruedas de fricción suele ser caucho o similar con coeficiente de fricción elevado. Las ruedas de fricción tienen el gran inconveniente de no poder transmitir grandes potencias, ya que puede resbalar una sobre otra, con la consiguiente pérdida de velocidad. Otro de los inconvenientes del uso de las ruedas de fricción es su desgaste, debido a que funcionan por rozamiento y presión. 48 TRANSMISIÓN POR RUEDAS DE FRICCIÓN La relación de transmisión entre las velocidades de giro de las ruedas depende del tamaño relativo de dichas ruedas: N 1 × D1 = N 2 × D2 D =N D N 1 2 2 1 49 TRANSMISIÓN POR RUEDAS DE FRICCIÓN Donde N1 y N2 indican las velocidades de giro de las ruedas motriz y conducida, respectivamente, se miden en vueltas o revoluciones por minuto (rpm), y D1 y D2 corresponden a los diámetros de las ruedas motriz y conducida, se mide en unidades de longitud que normalmente son mm. D Al cociente se llama relación de D transmisión. 1 2 50 TRANSMISIÓN POR POLEAS CON CORREA 51 TRANSMISIÓN POR POLEAS CON CORREA Es un mecanismo de transmisión del movimiento. El mecanismo está formado por dos ruedas simples acanaladas, que giran solidariamente a cada eje al que están acopladas, de manera que se pueden conectar mediante una cinta o correa tensa. El dispositivo permite transmitir el movimiento entre ejes alejados y normalmente paralelos, de manera poco ruidosa. La correa, sin embargo, sufre un desgaste importante con el uso y puede llegar a romperse. Hay que tensar bien, mediante un carril o un rodillo tensor, para evitar deslizamientos y variaciones de la relación de transmisión. El sentido de giro de la rueda conducida es el mismo sentido de giro de la rueda motriz. 52 TRANSMISIÓN POR POLEAS CON CORREA Los tipos de correas que emplea en esta transmisión son: 53 TRANSMISIÓN POR POLEAS CON CORREA La relación de transmisión entre las velocidades de giro de las poleas depende del tamaño relativo de dichas poleas: N 1 × D1 = N 2 × D2 D =N D N 1 2 2 1 54 TRANSMISIÓN POR POLEAS CON CORREA Donde N1 y N2 indican las velocidades de giro de las poleas motriz y conducida, respectivamente, se miden en vueltas o revoluciones por minuto (rpm), y D1 y D2 corresponden a los diámetros de las poleas motriz y conducida, se mide en unidades de longitud que normalmente son mm. D1 se llama relación de Al cociente D2 transmisión. 55 TRANSMISIÓN POR POLEAS CON CORREA Esta transmisión la podemos encontrar en lavadoras, ventiladores, lavaplatos, pulidoras, videos, multicultores, cortadores de carne, taladros, generadores de electricidad, cortadoras de cesped, transmisiones de motores, compresores, tornos... en forma de multiplicador de velocidad, caja de velocidades o tren de poleas. 56 TRANSMISIÓN POR RUEDAS DENTADAS O ENGRANAJES 57 TRANSMISIÓN POR RUEDAS DENTADAS O ENGRANAJES Es un mecanismo de transmisión constituido por dos o más ruedas, cada una de ellas gira solidariamente al eje al que están acopladas, estas ruedas están dotadas de unos salientes, llamados dientes. Dichas ruedas están en contacto atreves de los dientes en los que se apoyan. Cuando una de las ruedas gira, sus dientes se apoyan en la otra arrastrándola y obligando a esta última a girar. 58 TRANSMISIÓN POR RUEDAS DENTADAS O ENGRANAJES Es un mecanismo de transmisión constituido por dos o más ruedas, cada una de ellas gira solidariamente al eje al que están acopladas, estas ruedas están dotadas de unos salientes, llamados dientes. Dichas ruedas están en contacto atreves de los dientes en los que se apoyan. Cuando una de las ruedas gira, sus dientes se apoyan en la otra arrastrándola y obligando a esta última a girar. 59 TRANSMISIÓN POR RUEDAS DENTADAS O ENGRANAJES El sentido de giro de la rueda conducida es contrario al sentido de giro de la rueda motriz. Por tanto, si queremos mantener el sentido de giro del motor tendremos que emplear un número impar de ruedas dentadas. Es un mecanismo de transmisión robusto, pero que sólo transmite movimiento entre ejes próximos. En algunos casos puede ser un sistema ruidoso, pero que es útil para transmitir potencias elevadas. Requiere lubricación para minimizar el rozamiento. La rueda dentada de mayor tamaño y con mayor número de dientes se la llama corona, y a la rueda dentada de tamaño pequeño y con menor número de dientes se la llama piñón. 60 TRANSMISIÓN POR RUEDAS DENTADAS O ENGRANAJES La relación de transmisión entre las velocidades de giro de las ruedas depende del número de dientes de dichas ruedas: N ×Z = N ×Z 1 1 2 2 Z Z 1 2 = N N 2 1 Donde N1 y N2 indican las velocidades de giro de las poleas motriz y conducida, respectivamente, se miden en vueltas o revoluciones por minuto (rpm), y Z1 y Z2 corresponden al número de dientes de las ruedas motriz y conducida. Al cociente Z 1 se llama relación de transmisión. Z2 61 TRANSMISIÓN POR RUEDAS DENTADAS O ENGRANAJES Tipos de engranajes: Cilíndricos de dientes rectos. 62 TRANSMISIÓN POR RUEDAS DENTADAS O ENGRANAJES Cilíndricos de dientes helicoidales. 63 TRANSMISIÓN POR RUEDAS DENTADAS O ENGRANAJES • Doble helicoidales 64 TRANSMISIÓN POR RUEDAS DENTADAS O ENGRANAJES Ejes perpendiculares: Cónicos de dientes rectos 65 TRANSMISIÓN POR RUEDAS DENTADAS O ENGRANAJES Cónicos de dientes helicoidales. 66 TRANSMISIÓN POR RUEDAS DENTADAS O ENGRANAJES Helicoidales cruzados. 67 TRANSMISIÓN POR CORONA Y TORNILLO SIN FIN 68 TRANSMISIÓN POR CORONA Y TORNILLO SIN FIN Es un mecanismo de transmisión constituido por un tornillo que engrana a una rueda dentada llamada corona. La corona gira solidaria a su eje, que es perpendicular al eje del tornillo. Por cada vuelta del tornillo sin fin acoplado al eje motriz, la rueda gira un diente. Este sistema permite, por tanto, transmitir e movimiento desde el eje motriz, el que esta conectado el tornillo, al eje de la rueda dentada o corana, que es la rueda conducida. Además se consigue una gran reducción de velocidad. Desde el punto de vista conceptual el sinfín es considerado una rueda dentada de un solo diente que ha sido tallado helicoidalmente (en forma de hélice). Este operador ha sido diseñado para la transmisión de movimientos giratorios, por lo que siempre trabaja unido a otro engranaje. 69 TRANSMISIÓN POR CORONA Y TORNILLO SIN FIN La relación de transmisión entre las velocidades de giro del tornillo y la corona depende del número de dientes de dicha corona: N Tornillo = N Corona × Z Corna Donde N es la velocidad de giro del tornillo, N es la velocidad de giro de la corona, y Z es número de dientes de la corona. Tornillo Corona Corona 70 TRANSMISIÓN POR CORONA Y TORNILLO SIN FIN 71 TRANSMISIÓN POR RUEDAS DENTADAS CON CADENA 72 TRANSMISIÓN POR RUEDAS DENTADAS CON CADENA El mecanismo está formado por dos ruedas dentadas, que giran solidariamente a cada eje al que están acopladas, de manera que se pueden conectar mediante una cadena de eslabones articulados que engrana en dichas ruedas. El dispositivo permite transmitir el movimiento entre ejes alejados y normalmente paralelos, de manera poco ruidosa. Este sistema permite transmitir grandes velocidades y potencias, por que no existe la posibilidad del deslizamiento ya que la cadena engrana con las ruedas. El sentido de giro de la rueda conducida es el mismo sentido de giro de la rueda motriz. Este sistema se emplea en las bicicletas, en los motores de gasolina y diesel de automóviles y camiones, y en grandes máquinas industriales. 73 TRANSMISIÓN POR RUEDAS DENTADAS CON CADENA La relación de transmisión entre las velocidades de giro de las ruedas depende del número de dientes de dichas ruedas: Z N N1× Z1 = N 2 × Z 2 Z 1 2 = N 2 1 Donde N1 y N2 indican las velocidades de giro de las poleas motriz y conducida, respectivamente, se miden en vueltas o revoluciones por minuto (rpm), y Z1 y Z2 corresponden al número de dientes de las ruedas motriz y conducida. Al cociente Z 1 se llama relación de transmisión. Z 2 74 TRANSMISIÓN POR RUEDAS DENTADAS CON CADENA 75 TRANSMISIÓN POR RUEDAS DENTADAS CON CORREA DENTADA 76 TRANSMISIÓN POR RUEDAS DENTADAS CON CORREA DENTADA El mecanismo está formado por dos ruedas dentadas, que giran solidariamente a cada eje al que están acopladas, de manera que se pueden conectar mediante una correa dentada que engrana en dichas ruedas. El dispositivo permite transmitir el movimiento entre ejes alejados y normalmente paralelos, de manera poco ruidosa. Este sistema permite transmitir grandes velocidades y potencias, por que no existe la posibilidad del deslizamiento ya que la correa engrana con las ruedas. El sentido de giro de la rueda conducida es el mismo sentido de giro de la rueda motriz. 77 TRANSMISIÓN POR RUEDAS DENTADAS CON CORREA DENTADA La relación de transmisión entre las velocidades de giro de las ruedas depende del número de dientes de dichas ruedas: Z N N1× Z1 = N 2 × Z 2 Z 1 2 = N 2 1 Donde N1 y N2 indican las velocidades de giro de las poleas motriz y conducida, respectivamente, se miden en vueltas o revoluciones por minuto (rpm), y Z1 y Z2 corresponden al número de dientes de las ruedas motriz y conducida. Al cociente Z 1 se llama relación de transmisión. Z 2 78 TRANSMISIÓN POR RUEDAS DENTADAS CON CORREA DENTADA 79 TRANSMISIÓN VARIADOR DE VELOCIDAD Son transmisiones de movimiento circular que además de transmitir fuerzas y movimientos, son capaces de variar la velocidad de giro de los ejes a los que están conectados. Consiguiendo efectos combinados de potencia y velocidad en función del tamaño de las ruedas y de la atribución que tienen en el mecanismo, es decir, si es motriz o conducida. Existen tres sistemas: 80 TRANSMISIÓN VARIADOR DE VELOCIDAD Sistema multiplicador de velocidad. En este sistema la velocidad de la rueda conducida es mayor que la rueda motriz. Pero la potencia que se obtiene de la rueda conducida es menor que la conductora. La rueda 1 es de mayor tamaño o tiene más dientes que la rueda 2. 81 TRANSMISIÓN VARIADOR DE VELOCIDAD Z >Z 1 2 N <N 1 2 82 TRANSMISIÓN VARIADOR DE VELOCIDAD D >D 1 N <N 1 2 2 83 TRANSMISIÓN VARIADOR DE VELOCIDAD Sistema Reductor de velocidad. En este sistema la velocidad de la rueda conducida es menor que la rueda motriz. Pero la potencia que se obtiene de la rueda conducida es mayor que la conductora. La rueda 1 es de menor tamaño o tiene menos dientes que la rueda 2. 84 TRANSMISIÓN VARIADOR DE VELOCIDAD Z <Z 1 2 N >N 1 2 85 TRANSMISIÓN VARIADOR DE VELOCIDAD D <D 1 N >N 1 2 2 86 TRANSMISIÓN VARIADOR DE VELOCIDAD Sistema constante de velocidad. En este sistema la velocidad de la rueda conducida es igual que la rueda motriz. La potencia que se obtiene de la rueda conducida es igual que la conductora. La rueda 1 es de igual tamaño o tiene los mismos dientes que la rueda 2. 87 TRANSMISIÓN POR TRENES Son la unión de varios mecanismos simples. Para que dos sistemas o conjuntos de transmisión formen un tren, es necesario que los dos sistemas compartan el mismo eje, de tal forma, que el eje del elemento conducido del primer sistema o conjunto se también el eje del elemento motriz del segundo sistema. Los efecto que se consiguen son la de una mayor relación de transmisión entre el primer eje correspondiente a al primer elemento motriz y el último eje donde está el último elemento conducido. Los trenes más comunes son los de poleas y los engranajes. 88 TRANSMISIÓN POR TRENES Trenes de poleas: Están formados por dos pares mínimo de sistemas de poleas con correa. En el eje 2 están situadas las poleas motriz y conducida de cada uno de los dos sistemas. Si el tren tiene la función de reductora, el eje 1 está la polea motriz y en el eje 3 esta la polea conducida. Si el tren tiene la función de multiplicadora, el eje 1 está la polea conducida y en el eje 3 la polea motriz. 89 TRANSMISIÓN POR TRENES Las relaciones de transmisión son: N N D <D 1 4 1 ×D D = D ×D D <D 4 3 N >N 1 4 2 1 3 2 4 D =D 1 N =N 2 3 D =D 2 4 3 90 TRANSMISIÓN POR TRENES Trenes de engranajes: Están formados por dos pares mínimo de sistemas de ruedas dentadas. En el eje 2 están situadas las ruedas motriz y conducida de cada uno de los dos sistemas. Si el tren tiene la función de reductora, el eje 1 está la rueda motriz y en el eje 3 esta la rueda conducida. Si el tren tiene la función de multiplicadora, el eje 1 está la rueda conducida y en el eje 3 la rueda motriz. 91 TRANSMISIÓN POR TRENES Las relaciones de transmisión son: N N Z <Z 1 Z <Z 3 4 N >N 1 4 2 4 1 ×Z Z = Z ×Z 1 3 2 4 Z =Z 1 N =N 2 Z =Z 3 2 4 3 92 Mecanismos de Transformación del Movimiento Los mecanismos de transformación del movimiento, son aquellos que transforman un movimiento lineal en un movimiento circular o transformar un movimiento circular en otro lineal. 93 Mecanismos de Transformación del Movimiento Los mecanismos de transformación del movimiento de circular a rectilíneo son los siguientes: – Transmisión por Sistema Piñón – Cremallera. – Transmisión por Sistema Tornillo – Tuerca. – Transmisión por Conjunto Manivela - Torno. 94 Mecanismos de Transformación del Movimiento Los mecanismos de transformación del movimiento de circular a rectilíneo alternativos son los siguientes: – Transmisión por Sistema Tornillo sin Cremallera. – Transmisión por Sistema Biela – Manivela. – Transmisión por Cigüeñal. – Transmisión por Leva. – Transmisión por Excéntrica. Fin – 95 TRANSMISIÓN POR SISTEMA PIÑÓN – CREMALLERA 96 TRANSMISIÓN POR SISTEMA PIÑÓN – CREMALLERA Es un sistema que permite convertir un movimiento giratorio en uno lineal continuo, o viceversa. El sistema está formado por un piñón (rueda dentada) que engrana perfectamente en una cremallera. 97 TRANSMISIÓN POR SISTEMA PIÑÓN – CREMALLERA Una cremallera es un prisma rectangular con una de sus caras laterales tallada con dientes. Estos pueden ser rectos o curvados y estar dispuestos en posición transversal u oblicua. 98 TRANSMISIÓN POR SISTEMA PIÑÓN – CREMALLERA Cuando el piñón gira, sus dientes empujan los de la cremallera, provocando el desplazamiento lineal de esta. 99 TRANSMISIÓN POR SISTEMA PIÑÓN – CREMALLERA Si lo que se mueve es la cremallera, sus dientes empujan a los del piñón consiguiendo que este gire y obteniendo en su eje un movimiento giratorio. La relación entre la velocidad de giro del piñón (N) y la velocidad lineal de la cremallera (V) depende de dos factores: el número de dientes del piñón (Z) y el número de dientes por centímetro de la cremallera (n). 100 TRANSMISIÓN POR SISTEMA PIÑÓN – CREMALLERA Por cada vuelta completa del piñón la cremallera se desplazará avanzando tantos dientes como tenga el piñón. Por tanto se desplazará una distancia: Z d= n y la velocidad del desplazamiento será: Z V =N× n 101 TRANSMISIÓN POR SISTEMA PIÑÓN – CREMALLERA Donde la velocidad de giro del piñón (N) se mide en revoluciones por minuto (r.p.m.), la velocidad lineal de la cremallera (V) se expresa en centímetros por minuto (cm/minuto). Su utilidad práctica suele centrarse solamente en la conversión de giratorio en lineal continuo, siendo muy apreciado para conseguir movimientos lineales de precisión (caso de microscopios u otros instrumentos ópticos como retroproyectores), desplazamiento del cabezal de los taladros sensitivos, movimiento de puertas automáticas de garaje, sacacorchos, regulación de altura de los trípodes, movimiento de estanterías móviles empleadas en archivos, farmacias o bibliotecas, cerraduras, dirección de los automóviles, etc... 102 TRANSMISIÓN POR SISTEMA PIÑÓN – CREMALLERA 103 TRANSMISIÓN POR SISTEMA TORNILLO – TUERCA 104 TRANSMISIÓN POR SISTEMA TORNILLO – TUERCA Se emplea en la conversión de un movimiento giratorio en uno lineal continuo cuando sea necesaria una fuerza de apriete o una desmultiplicación muy grandes. Se necesita, como mínimo, un tornillo que se acople perfectamente a una tuerca (o a un orificio roscado). 105 TRANSMISIÓN POR SISTEMA TORNILLO – TUERCA Este sistema técnico se puede plantear de dos formas básicas: Un tornillo de posición fija (no puede desplazarse longitudinalmente) que al girar provoca el desplazamiento de la tuerca. 106 TRANSMISIÓN POR SISTEMA TORNILLO – TUERCA En la barra engomadora el tornillo no se desplaza, pero su giro hace que el cilindro de cola suba o baje debido a que esta es la que hace de tuerca. Una tuerca o un orificio roscado fijo (no puede girar ni desplazarse longitudinalmente) que produce el desplazamiento del tornillo cuando este gira. El grifo es un ejemplo de este funcionamiento. 107 TRANSMISIÓN POR SISTEMA TORNILLO – TUERCA En el caso de los grifos nos permite abrir (o cerrar) el paso del agua levantando (o bajando) la zapata a medida que vamos girando adecuadamente la llave. El sistema tornillo-tuerca presenta una ventaja muy grande respecto a otros sistemas de conversión de movimiento giratorio en longitudinal: por cada vuelta del tornillo la tuerca solamente avanza la distancia que tiene de separación entre filetes (paso de rosca) por lo que la fuerza de apriete (longitudinal) es muy grande. El paso de rosca es la distancia que existe entre dos crestas consecutivas. 108 TRANSMISIÓN POR SISTEMA TORNILLO – TUERCA Si el tornillo es de rosca sencilla, se corresponde con lo que avanza sobre la tuerca por cada vuelta completa. Si es de rosca doble el avance será igual al doble del paso. 109 TRANSMISIÓN POR SISTEMA TORNILLO – TUERCA Por otro lado, presenta el inconveniente de que el sistema no es reversible (no podemos aplicarle un movimiento longitudinal y obtener uno giratorio). El sistema tornillo-tuerca como mecanismo de desplazamiento se emplea en multitud de máquinas pudiendo ofrecer servicio tanto en sistemas que requieran de gran precisión de movimiento (balanzas, tornillos micrométricos, transductores de posición, posicionadores...) como en sistemas de baja precisión. 110 TRANSMISIÓN POR CONJUNTO MANIVELA - TORNO 111 TRANSMISIÓN POR CONJUNTO MANIVELA - TORNO El sistema está formado por una máquina simple que consiste en un cilindro dispuesto para girar alrededor de su eje por la acción de manivela, y que ordinariamente actúa sobre la resistencia por medio de una cuerda que se va arrollando al cilindro. 112 TRANSMISIÓN POR CONJUNTO MANIVELA - TORNO 113 TRANSMISIÓN POR CONJUNTO MANIVELA - TORNO La manivela es una pieza normalmente de hierro, compuesta de dos ramas en ángulo recto, una de las cuales se fija por un extremo en el eje de una máquina, de una rueda, etc. y la otra forma el mango que sirve para mover al brazo, la máquina o la rueda. 114 TRANSMISIÓN POR CONJUNTO MANIVELA - TORNO La formula que explica funciona esta máquina es similar a la de la palanca y es la siguiente: F = R× B B R F Donde R es la resistencia, F es la fuerza que hay que aplicar en la manivela, BR es el radio del cilindro y es el brazo de la resistencia R; y BF es el radio de la manivela y es el brazo de la fuerza F. 115 TRANSMISIÓN POR SISTEMA TORNILLO SIN FIN – CREMALLERA Es un sistema que permite convertir un movimiento giratorio en uno lineal continuo, pero la conversión del movimiento lineal a circular no es posible. El sistema está formado por tornillo sin fin que engrana perfectamente en una cremallera. 116 TRANSMISIÓN POR SISTEMA TORNILLO SIN FIN – CREMALLERA Desde el punto de vista conceptual el sinfín es considerado una rueda dentada de un solo diente que ha sido tallado helicoidalmente (en forma de hélice). Este operador ha sido diseñado para la transmisión de movimientos giratorios, por lo que siempre trabaja unido a otro elemento. Una cremallera es un prisma rectangular con una de sus caras laterales tallada con dientes. Estos pueden ser rectos o curvados y estar dispuestos en posición transversal u oblicua. 117 TRANSMISIÓN POR SISTEMA TORNILLO SIN FIN – CREMALLERA 118 TRANSMISIÓN POR SISTEMA BIELA – MANIVELA 119 TRANSMISIÓN POR SISTEMA BIELA – MANIVELA El mecanismo de biela - manivela es un mecanismo que transforma un movimiento circular en un movimiento de traslación, o viceversa. 120 TRANSMISIÓN POR SISTEMA BIELA – MANIVELA Es un conjunto formado por una manivela y una biela. La Biela es un elemento rígido y alargado que permite la unión articulada entre la manivela y el émbolo. Está formada por la cabeza, la caña o cuerpo y el pie. La forma y la sección de la biela pueden ser muy variadas, pero debe poder resistir los esfuerzos de trabajo, por eso es hecha de aceros especiales o aleaciones de aluminio. 121 TRANSMISIÓN POR SISTEMA BIELA – MANIVELA La manivela es una palanca con un punto al eje de rotación y la otra en la cabeza de la biela. Cuando la biela se mueve alternativamente, adelante y atrás, se consigue hacer girar la manivela gracias al movimiento general de la biela. Y al revés, cuando gira la manivela, se consigue mover alternativamente adelante y atrás la biela y el émbolo. 122 TRANSMISIÓN POR CIGÜEÑAL 123 TRANSMISIÓN POR CIGÜEÑAL Un cigüeñal es un eje acodado, con codos y contrapesos presente en ciertas máquinas que, aplicando el principio del mecanismo de biela - manivela, transforma el movimiento rectilíneo alternativo en rotatorio y viceversa. Este mecanismo se emplea en los motores de combustión. 124 TRANSMISIÓN POR CIGÜEÑAL 125 TRANSMISIÓN POR LEVA La leva es un disco con un perfil externo parcialmente circular sobre el que apoya un operador móvil (seguidor de leva) destinado a seguir las variaciones del perfil de la leva cuando esta gira. Por tanto transforma un movimiento de rotación en otro lineal de traslación oscilante. 126 TRANSMISIÓN POR LEVA Conceptualmente deriva de la rueda y del plano inclinado. La leva va solidaria con un eje (árbol) que le transmite el movimiento giratorio que necesita; en muchas aplicaciones se recurre a montar varias levas sobre un mismo eje o árbol (árbol de levas), lo que permite la sincronización del movimiento de varios seguidores a la vez. 127 TRANSMISIÓN POR LEVA Como seguidor de leva pueden emplearse émbolos (para obtener movimientos de vaivén) o palancas (para obtener movimientos angulares) que en todo momento han de permanecer en contacto con el contorno de la leva. Para conseguirlo se recurre al empleo de resortes, muelles o gomas de recuperación adecuadamente dispuestos. 128 TRANSMISIÓN POR LEVA La forma del contorno de la leva (perfil de leva) siempre está supeditada al movimiento que se necesite en el seguidor, pudiendo aquel adoptar curvas realmente complejas. 129 TRANSMISIÓN POR EXCÉNTRICA 130 TRANSMISIÓN POR EXCÉNTRICA Desde el punto de vista técnico la excéntrica es, básicamente, un disco (rueda) dotado de dos ejes: Eje de giro y el excéntrico. En este caso, esta rueda entorno al eje excéntrico. Al igual que la leva, se apoya un operador móvil (seguidor de leva) destinado a seguir las variaciones del perfil de la leva cuando esta gira. Por tanto transforma un movimiento de rotación en otro lineal de traslación oscilante. Conceptualmente deriva de la rueda y del plano inclinado. 131 TRANSMISIÓN POR EXCÉNTRICA La excéntrica va solidaria con un eje (árbol) que le transmite el movimiento giratorio que necesita. Como seguidor de excéntica pueden emplearse émbolos (para obtener movimientos de vaivén) o palancas (para obtener movimientos angulares) que en todo momento han de permanecer en contacto con el contorno de la leva. Para conseguirlo se recurre al empleo de resortes, muelles o gomas de recuperación adecuadamente dispuestos. 132 Mecanismos de Acoplamiento del Movimiento Los siguientes mecanismos tienen como objeto transmitir los movimientos circulares entre ejes que no están colocados paralelamente, ni son perpendiculares. No emplean ningún de los mecanismos anteriormente visto para conectarlos entre si. 133 Mecanismos de Acoplamiento del Movimiento Estos mecanismos son los siguientes: –Embragues. –Acoplamiento fijos. –Acoplamiento móviles. »Acoplamiento por Junta Cardan. »Acoplamiento por Junta Oldham. 134 EMBRAGUES El embrague es un sistema que permite tanto transmitir como interrumpir la transmisión de una energía mecánica de giro entre ejes o árboles de transmisión no paralelos ni perpendiculares, mediante la conexión o desconexión de los mismos. Existen dos tipos básicos: Embragues de fricción. Embragues de dientes. 135 EMBRAGUES Embragues de fricción. El proceso de conexión o acoplamiento se lleva cabo mediante la fuerza de rozamiento de dos superficies que, unidas a los ejes o árboles, son presionadas entre sí. 136 EMBRAGUES Embragues de dientes. El acoplamiento o desacoplamiento de los ejes o árboles de transmisión tiene lugar cuando encajan los dientes de las dos piezas enfrentadas. 137 ACOPLAMIENTOS Acoplamientos fijos o bridas. Son elementos que se emplean en unir ejes o árboles de transmisión largos enlazados de forma permanente. Es decir, están uno a continuación del otro. 138 ACOPLAMIENTOS Los acoplamientos móviles se emplean para unir ejes o árboles de transmisión que entre ellos forman un ángulo distinto de cero o tienen desplazamiento entre ellos. Hay dos tipo: Acoplamiento por Junta Cardan. Acoplamiento por Junta Oldham. 139 ACOPLAMIENTO POR JUNTA CARDAN 140 ACOPLAMIENTO POR JUNTA CARDAN El cardán es un acoplamiento mecánico movil, que permite unir dos ejes que giran en un ángulo distinto uno respecto del otro. Su objetivo es transmitir el movimiento de rotación de un eje al otro a pesar de ese ángulo. En los vehículos de motor se suele utilizar como parte del árbol de transmisión, que lleva la fuerza desde el motor situado en la parte delantera del vehículo hacia las ruedas traseras. El principal problema que genera el cardán es que, por su configuración, el eje al que se le transmite el movimiento no gira a velocidad angular constante. 141 ACOPLAMIENTO POR JUNTA CARDAN 142 ACOPLAMIENTO POR JUNTA OLDHAM La juntas Oldhan también denomina de platillos en cruz y se usa para unir dos árboles paralelos de muy reducida distancia axial. La junta consta de tres elementos dos solidarios uno a cada eje y un tercero que sirve de unión entres las anteriores como se puede ver el ejemplo. 143 ACOPLAMIENTO POR JUNTA OLDHAM 144 Mecanismos para Dirigir y Regular el Movimiento Este tipo de mecanismos buscan controlar y regular los movimientos circulares y lineales. Los más comunes son: Trinquetes. Frenos. 145 TRINQUETE Un trinquete es un mecanismo que permite a un engranaje girar hacia un lado, pero le impide hacerlo en sentido contrario, ya que lo traba con dientes en forma de sierra. Permite que los mecanismos no se rompan al girar al revés. Usos de este mecanismo: Es lo que permite que los mecanismos no se rompan al girar al revés. El trinquete se encuentra en el reloj para prevenir que las manecillas giren hacia el sentido contrario. Tiene diferentes formatos y medidas. En llaves de carraca que permiten que el movimiento se transmita en solo en el sentido deseado. 146 TRINQUETE 147 FRENOS Los frenos son mecanismos para regular el movimiento, disminuyendo o deteniendo el movimiento circular de los ejes o árboles de transmisión. Son utilizado en numerosos tipos de máquinas. Su aplicación es especialmente importante en los vehículos, como automóviles, trenes, aviones, motocicletas o bicicletas. 148 FRENOS Tipos de frenos: Frenos de cinta o de banda. Freno de tambor. Freno de disco. 149 FRENOS Frenos de cinta o de banda: Utilizan una banda flexible, las mordazas o zapatas se aplican para ejercer tensión sobre un cilindro o tambor giratorio que se encuentra solidario al eje que se pretenda controlar. La banda al ejercer presión, ejerce la fricción con la cual se disipa en calor la energía cinética del cuerpo a regular. 150 FRENOS 151 FRENOS El freno de tambor es un tipo de freno en el que la fricción se causa por un par de zapatas que presionan contra la superficie interior de un tambor giratorio, el cual está conectado al eje o la rueda. 152 FRENOS 153 FRENOS El freno de disco es un sistema de frenado normalmente para ruedas de vehículos, en el cual una parte móvil (el disco) solidario con la rueda que gira es sometido al rozamiento de unas superficies de alto coeficiente de fricción (las pastillas) que ejercen sobre ellos una fuerza suficiente como para transformar toda o parte de la energía cinética del vehículo en movimiento, en calor, hasta detenerlo o reducir su velocidad, según sea el caso. Esta inmensa cantidad de calor ha de ser evacuada de alguna manera, y lo más rápidamente posible. El mecanismo es similar en esto al freno de tambor, con la diferencia de que la superficie frenante es menor pero la evacuación del calor al ambiente es mucho mejor, compensando ampliamente la menor superficie frenante. 154 FRENOS 155 Mecanismos de Acumulación de Energía Estos dispositivos tienen como objetivos la captación, almacenamiento y liberación de la energía de tipo mecánica, es decir, la que se obtiene con los esfuerzos de tracción, compresión, flexión, torsión, etc.; similar a como lo haría un músculo. 156 Mecanismos de Acumulación de Energía Estos dispositivos son los muelles. Gracias a los materiales con los que están elaborados, absorben energía cuando están sometidos a cierta presión o deformación. Esta energía puede se liberada más tarde, ya sea dosificada en pequeñas cantidades o de golpe. Los muelles pueden trabajar: 157 Mecanismos de Acumulación de Energía A compresión. El muelle se comprime como el de los sillones. 158 Mecanismos de Acumulación de Energía A tracción. El muelle es estirado como el de los somieres. 159 Mecanismos de Acumulación de Energía A torsión. El muelle es retorcido como en las pinzas de tender. 160 SOPORTES Los soportes son los elementos sobre los que se apoyan los árboles y los ejes de transmisión. Podemos clasificarlos en dos grupos: Cojinetes de Fricción Rodamientos. 161 SOPORTES Un cojinete es la pieza o conjunto de ellas sobre las que se soporta y gira el árbol transmisor de movimiento giratorio de una máquina. El árbol o eje al girar fricciona, por lo que necesitan ser lubricados con aceite para facilitar el giro y reducir el desgaste por rozamiento. Los cojinetes se fabrican con materiales muy resistentes al desgaste, como el bronce y materiales antifricción. 162 SOPORTES 163 SOPORTES Un rodamiento es un elemento mecánico que reduce la fricción entre un eje y las piezas conectadas a éste por medio de rodadura, que le sirve de apoyo y facilita su desplazamiento. El rodamiento están formados por dos anillos concéntricos entre los que se colocan bolas o rodillos. El anillo interior se une o ajusta al eje o árbol de transmisión, y el exterior, al elemento soporte. Los materiales empleados en la construcción de los rodamientos son aceros de alta resistencia al desgaste. 164 SOPORTES 165 FIN 166