Fabricación con paradas programadas

Anuncio

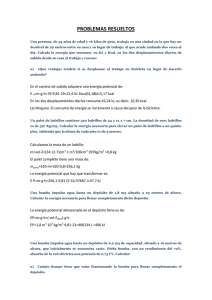

CAPÍTULO 3 Fabricación con paradas programadas 3.1 INTRODUCCION En este tercer capítulo se presenta la línea real a simular con todos los elementos que la componen y el modelado de las paradas programadas. Para ello será necesario realizar un estudio de las paradas programadas reales que afectan a las máquinas de esta línea, así como la clasificación de las mismas y la forma de incluirlas en Witness. Una vez realizado el modelo de la línea, se estudian los parámetros que influyen para obtener resultados válidos. De nuevo, el primer punto es delimitar el tiempo de simulación mínimo con el que los datos obtenidos tengan una validez estadística. Para ello habrá que determinar el tiempo de estabilización del sistema, es decir, el tiempo de simulación mínimo con el que se alcanza el régimen estacionario de funcionamiento. Finalmente se estudiará la sensibilidad de la línea frente a diversas averías, conociendo ya el cuello de botella. Se estudiará a modo de ejemplo la recuperación de la línea frente a averías de corta duración en la máquina más sensible después del cuello de botella, así como en la menos sensible de la línea. También se compararán los resultados obtenidos en esta Etapa con los obtenidos en las anteriores. 3.2 DEFINICIÓN Y CLASIFICACIÓN DE PARADAS Una parte muy importante de una factoría de producción en serie es la gama de tiempos de producción, la cual se compone de una serie de listados de todas las tareas que el operario de cada línea debe realizar, recogiendo la información de la frecuencia con la que debe realizar cada tarea, el tiempo estipulado que debe tardar en realizarla, así como una serie de condiciones que deben darse para poder realizar cada tarea. Con todos estos datos se calcula el rendimiento real de la línea, ya que en el caso ideal el operario es “omnipresente” y “omnipotente”, pero en la realidad no es así, y hay un porcentaje, perfectamente determinado, de rendimiento de la línea que se pierde porque no se produce. Pero para poder considerar esta pérdida correctamente es necesario hacer una serie de medidas de tiempos, con operarios reales, que realicen estas operaciones previamente estipuladas; estas medidas las realiza en la factoría un departamento específicamente dedicado a este fin, y de donde se han obtenido los datos para la simulación que nos ocupa. Por motivos de confidencialidad únicamente se indicará la frecuencia de las operaciones, la duración de cada tarea y el estado de la máquina para llevarlas a cabo, es decir, en marcha (produciendo) o parada (sin producir). De esta diferencia salen dos definiciones de paradas programadas: • Paradas funcionales: Son aquellas que implican parada de máquina, previamente programada, no por causa de avería o reparación. Se rigen por dos parámetros, duración de la parada (min) y frecuencia de las paradas (nº operaciones o nº piezas). Estas paradas suelen realizarse para cambios de herramientas, mantenimiento que necesita acceso al interior de la máquina, como por ejemplo, vaciar un contenedor de viruta que esté dentro de la máquina; controles frecuenciales de piezas que es 77 necesario obtener del interior de la máquina, como es el caso de algunos tornos, que necesitan reglajes y puestas en origen, de manera que la máquina no mecanice piezas sin control ni marcado alguno, de forma que no puedan identificarse posteriormente. • Controles frecuenciales: Son aquellas que no implican parada de la máquina pero sí requieren del recurso operario. Se rigen también por dos parámetros, duración del control, es decir, duración de ocupación del operario (min) y frecuencia de la actividad (número de operaciones o número de piezas). En realidad este tipo de paradas programadas no intervienen en esta etapa de la simulación, sin embargo se incluirán para que resulte más real y para que el modelo resultante sea útil para la siguiente etapa. Para evitar que el operario pueda afectar a los resultados que se obtengan se supondrá que en realidad existen muchos más operarios de los que son necesarios (uno en realidad) de forma que nunca ninguna actividad se quede a la espera de este recurso; de esta forma el resultado será igual al caso ideal contemplando únicamente las paradas de las máquinas que previamente se hayan programado. A continuación (Tabla 3.1) se presenta el listado de tareas estipuladas para el operario de la línea de mecanizado: M2027 Nº MP/MM TIEMPO(CMIN) FRECUENCIA(PZAS) 1 MM 14,3 50 2 MM 159,38 50 3 MM 16,22 100 4 MM 18,36 100 5 MM 27 700 6 MM 60,96 200 7 MM 128,85 200 8 MM 35 700 9 MM 35,86 100 10 MM 40 700 11 MM 45,72 100 12 MM 50,5 700 13 MM 21,7 100 14 MM 29,29 400 15 MM 31,25 100 16 MM 17,98 200 17 MM 15,35 200 18 MM 27 400 19 MM 19,8 400 20 MM 21 400 21 MM 20,2 400 22 MM 19,01 400 23 MM 13,94 400 24 MM 17,78 400 25 MM 30 300 26 MM 30 300 27 MM 30 300 28 MM 30 300 29 MM 30 300 30 MM 30 300 31 MM 30 300 78 32 33 34 35 36 MM MM MM MM MP 30 8,38 125 300 286,33 300 100 150 400 100 M2094 1 2 3 4 5 6 7 8 MM MM MM MM MM MM MM MP 35,4 30 28,6 48,28 60 34 35,4 1500 50 50 400 400 50 700 50 10000 M2190 1 2 3 4 5 6 7 8 9 10 11 MM MM MM MM MM MM MM MM MM MP MP M2150 1 2 3 4 5 6 7 8 9 10 11 12 13 MM MM MM MM MM MM MM MM MM MM MM MM MP M2141 M2142 M2333 1 2 3 4 5 6 7 8 MM MM MM MM MM MM MM MM 40,85 29,44 48 37,13 300 49 30 30 40,85 300 800 4 17,2 30 34,85 50,4 35,55 34 30 30 30 30 17,2 1500 34,52 21 20 31,28 31,72 30 30,69 20,99 300 300 300 300 300 700 300 300 300 22000 22000 2 130 130 130 130 130 700 300 300 300 300 130 7000 50 50 50 50 700 50 700 100 79 M2957 M2958 M2064 M2120 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 MM MM MM MM MM MM MM MM MM MM MP MM MP MM MP 21,98 22,18 20,39 26,4 27,4 30 30 30 30 18,75 200 114 328 564 150 700 100 700 100 100 120 120 120 120 50 950 400 400 400 400 1 2 3 4 5 6 7 8 9 MM MM MM MM MM MP MM MP MP 58,34 97,45 106 30 18,23 1000 827 1407 500 100 100 700 180 100 5000 15000 15000 50000 1 2 3 4 5 6 7 8 9 10 11 12 MP MM MM MM MM MM MM MM MM MM MP MP 15,12 40,25 29,49 49,4 39,67 30 30 20,44 300 250 100 300 30 30 30 30 700 180 180 30 500 350 350 350 1 2 3 4 5 6 7 8 9 10 MM MM MM MM MM MM MM MM MM MM 13,25 39,47 29,49 49,4 39,67 30 30 13,53 300 250 30 30 30 30 700 180 180 30 500 350 80 11 12 MP MP 100 300 350 350 M2117 M2282 1 2 3 4 5 6 7 MM MM MM MM MP MM MP 48,96 98,32 106 21,4 150 880 2501 70 70 700 70 13000 13000 13000 M2159 1 2 3 4 5 MM MM MM MM MM 16 158,42 51,74 67,5 35 52 52 52 520 520 Tabla 3.1 Listado de tareas estipuladas para el operario de la línea Una vez presentados los datos es necesario tratarlos para poder incluirlos en Witness; para ello es necesario agrupar todas aquellas actividades u operaciones que tengan la misma frecuencia y suponer una equivalente, con una duración igual a la suma de las duraciones de todas ellas, y con la misma frecuencia. Una vez hecho esto los datos a introducir en el modelo se presentan en la tabla 3.2. Nº 1 PARADAS FUNCIONALES FRECUENCIA TIEMPO (PZAS) (MIN) 100 2,8633 Nº 1 PARADAS FUNCIONALES FRECUENCIA TIEMPO (PZAS) (MIN) 10000 15 M2027 M2094 M2190 Nº 1 Nº 1 2 3 4 5 6 7 CONTROLES FRECUENCIALES FRECUENCIA TIEMPO (PZAS) (MIN) 50 1,7368 100 4,6382 150 1,2500 200 2,2314 300 2,4000 400 4,6802 700 1,5250 Nº 1 2 3 CONTROLES FRECUENCIALES FRECUENCIA TIEMPO (PZAS) (MIN) 50 1,6080 400 0,7688 700 0,3400 PARADAS FUNCIONALES FRECUENCIA TIEMPO (PZAS) (MIN) Nº 22000 11 1 2 CONTROLES FRECUENCIALES FRECUENCIA TIEMPO (PZAS) (MIN) 300 5,5627 700 0,4900 81 M2150 M2141 M2142 M2333 M2958 M2957 M2064 M2120 Nº 1 PARADAS FUNCIONALES FRECUENCIA TIEMPO (PZAS) (MIN) 7000 15 Nº 1 2 3 CONTROLES FRECUENCIALES FRECUENCIA TIEMPO (PZAS) (MIN) 130 1,8520 300 1,2000 700 0,3400 Nº 1 PARADAS FUNCIONALES FRECUENCIA TIEMPO (PZAS) (MIN) 400 4,7 CONTROLES FRECUENCIALES FRECUENCIA TIEMPO Nº (PZAS) (MIN) 1 50 1,5555 2 100 0,9697 3 120 1,2000 4 400 6,7800 5 700 1,0478 Nº 1 2 3 PARADAS FUNCIONALES FRECUENCIA TIEMPO (PZAS) (MIN) 5000 10,00 15000 14,07 50000 5,00 CONTROLES FRECUENCIALES FRECUENCIA TIEMPO Nº (PZAS) (MIN) 1 100 1,7402 2 180 0,3000 3 700 1,0600 4 15000 8,2700 Nº 1 2 PARADAS FUNCIONALES FRECUENCIA TIEMPO (PZAS) (MIN) 350 4 500 3 CONTROLES FRECUENCIALES FRECUENCIA TIEMPO Nº (PZAS) (MIN) 1 30 1,3958 2 180 0,6000 3 350 2,5000 4 500 3,0000 5 700 0,3967 Nº 1 PARADAS FUNCIONALES FRECUENCIA TIEMPO (PZAS) (MIN) 350 4 CONTROLES FRECUENCIALES FRECUENCIA TIEMPO (PZAS) (MIN) 30 1,4514 180 0,6000 350 2,5000 500 3,0000 700 0,3967 Nº 1 2 3 4 5 82 M2117 M2282 M2159 Nº 1 PARADAS FUNCIONALES FRECUENCIA TIEMPO (PZAS) (MIN) 13000 26,51 Nº PARADAS FUNCIONALES FRECUENCIA TIEMPO (PZAS) (MIN) Nº 1 2 3 CONTROLES FRECUENCIALES FRECUENCIA TIEMPO (PZAS) (MIN) 70 1,6868 700 1,0600 13000 8,8000 CONTROLES FRECUENCIALES FRECUENCIA TIEMPO Nº (PZAS) (MIN) 1 52 2,2616 2 520 1,0250 Tabla 3.2 Datos de paradas programadas del sistema 3.3 INCLUIR EN EL MODELO LAS PARADAS PROGRAMADAS Para introducir los datos presentados en el apartado anterior es necesario partir de un modelo que represente la arquitectura de la línea, modelo que se obtuvo en la Primera Etapa de la simulación. En este capítulo se concluyó que existían dos modelos equivalentes principalmente: • Un modelo con una distribución estadística del tiempo ciclo del modelo. • Otro modelo con una distribución estadística del tiempo de Eculement del modelo. Cualquiera de ellos proporciona un modelo apto para continuar con esta nueva etapa, así que se centrará la simulación en los de tiempo ciclo. Sin embargo dentro de éste se diferenció entre distintas formas de obtener el tiempo ciclo equivalente; las principales diferencias eran: • Considerar el tiempo ciclo como el tiempo que transcurre entre dos piezas contiguas que salen del sistema. En este caso habría que considerar el modelo en el que se estudian ambas salidas por separado. • Considerar el tiempo ciclo del sistema a partir del nº piezas que salen de él, obteniendo valores medios. En este caso cualquier modelo sería indiferente. Se partirá por tanto del modelo que permitió obtener el tiempo de estabilización del sistema, y a partir de éste, incluyendo las paradas programadas se obtendrá de nuevo un modelo equivalente para esta nueva etapa. 3.3.1 Paradas funcionales: Incluir en el modelo Como ya se ha comentado anteriormente las paradas funcionales son aquellas que implican máquina parada, por esto pueden programarse directamente en la “Hoja de las máquinas”, pinchando en la pestaña de “Reglajes”. Una vez aquí los pasos a seguir son los siguientes: a) Hacer click en ADD. b) Introducir la descripción específica de la parada en la ventana que se abre. c) Hacer click de nuevo en ADD. 83 d) Repetir la operación con todas las paradas y luego pulsar OK. e) Seleccionar la hoja detail de cada parada seleccionando su descripción. f) Dentro de la hoja seleccionar el parámetro frecuencial de la parada: Se puede elegir entre tiempo y nº operaciones. En este caso se seleccionará nº operaciones o lo que se ha llamado nº de piezas. g) Introducir la frecuencia con que se produce este reglaje. h) Introducir el tiempo o duración de la parada. i) Seleccionar “Setup on Repair” en “Opciones”. j) Hacer click en OK. Todos estos pasos deben repetirse en todas aquellas máquinas que tengan paradas funcionales, que serán todas excepto las dos lavadoras que se han consideramos con “conveyors”. 3.3.2 Controles frecuenciales: Incluir en el modelo Como ya se ha comentado anteriormente los controles frecuenciales no implican parada de máquina, por esto no pueden incluirse directamente en los reglajes de las máquinas, y no hay ningún otro procedimiento directo para ligarlo a ellas, es necesario modelizarlos mediante máquinas auxiliares y un stock de piezas auxiliar que almacene la pieza auxiliar hasta que tenga que ocurrir el control. Los pasos a seguir para modificar el modelo son los siguientes. a) Crear un nueva pieza ficticia llamada “paux”. b) Convertir cada máquina en “máquina de producción” con objeto de que cada vez que realice una operación cree una pieza “paux”, que será la que organice la frecuencia de los controles. Para ello es necesario acceder a la hoja detail de cada máquina, y en la caja de “Type” seleccionar “Production”, e indicar en la ventana de la pieza el nombre “paux” c) Crear una máquina auxiliar de tiempo ciclo 0 por cada máquina. Se nombrará como CFM’nº de la máquina que controla’. Estas máquinas serán simples, y no serán de producción. d) Crear un stock auxiliar de capacidad muy elevada (100 piezas por ejemplo). Estos stocks se nombrarán como CF’nº máquina que controlan’. e) Introducir los controles frecuenciales como si fuesen paradas funcionales en las máquinas auxiliares correspondientes a cada máquina real. Para ello seguir los siguientes pasos: e.1) Hacer click en ADD. e.2) Introducir la descripción específica de la parada en la ventana que se abre. e.3) Hacer click de nuevo en ADD. e.4) Repetir la operación con todas la paradas y luego pulsar OK. e.5) Seleccionar la hoja detail de cada parada seleccionando su descripción. e.6) Dentro de la hoja seleccionar el parámetro frecuencial de la parada: Se puede elegir entre tiempo y nº operaciones. En este caso se seleccionará nº operaciones o lo que se ha llamado nº de piezas. e.7) Introducir la frecuencia con que se produce este reglaje. e.8) Introducir el tiempo o duración de la parada. e.9) Seleccionar “Setup on Repair” en “Opciones”. e.10) Hacer click en OK. 84 f) Crear reglas de reparto de la pieza “paux” siguiendo el esquema de la figura 3.1. Para las máquinas que producen por lote, el esquema es diferente (Ver figura 3.2). M1 PIEZA PIEZA PAUX PAUX STOCK (100 PZAS) Figura 3.1 Maux SCRAP Tcth=0 Reglajes=CF+Operari o Modelo para controles frecuenciales en máquinas simples 3.3.3 Operario con multiplicidad “10” Los reglajes de las máquinas deben ser llevadas a cabo por un recurso operario, pero en esta etapa aún no se ha incluido la consideración de este recurso; para que no interfiera en los resultados se programará un operario con una multiplicidad muy elevada para que no pueda desatender ninguna tarea y los resultados sean independientes de este recurso, será como un operario ideal capaz de realizar cualquier número de tareas simultáneas. Los pasos a seguir para programar el operario son los siguientes: a) Crear un operario pinchando en “Labour”. b) Una vez en “detail” es necesario nombrarlo y poner una multiplicidad que por defecto es 1; en este caso se usará multiplicidad “10”. c) En el “detail” de todas las máquinas, se accederá a la hoja de todos los reglajes programados y pinchando en el botón “Loi de Ressource” se abre una ventana donde se definen los recursos necesarios. En la ventana de edición se escribe el nombre del recurso, el nombre del operario que se acaba de crear “Gumersindo”. Hacer clic en OK. Esta operación debe realizarse en todos los reglajes de las máquinas reales así como en las máquinas auxiliares que se han creado para los controles frecuenciales. 85 . MA Máq.simple Tcth de la máq.real Maux1 Lotes = 2 Tcth = 0 MB Máq.producción Tcth de la máq.real Diferencia de llegada entre una pieza y la siguiente igual al tiempo ciclo de la cinta;no es real pero se puede despreciar el desfase (0.011 min) Maux2 Stock (100 pzas) PIEZA SCRAP Tcth=0 Reglajes CF+Operario PAUX Figura 3.2 Modelo para controles frecuenciales en máquinas por lote 86 3.4 TIEMPO DE ESTABILIZACIÓN: MODELIZACIÓN Y PASOS A SEGUIR Para obtener el tiempo de estabilización del modelo con la nueva modificación realizada se actúa de la misma forma que en el capitulo anterior, pero teniendo en cuenta que ahora se necesita simular más tiempo ya que se realizan más operaciones. Por tanto se simularán al menos 2 semanas, reseteando los datos cada 8 horas, como se hizo en el primer caso, y con un control frecuencial de datos a cada hora. La programación de todas estas máquinas auxiliares es la siguiente: IF COMCICLO = 0 WRITE FM2027 "DISPNI","TRABAJA","BLOQUEA","EN REGL","EN REP","ES.PO.C","ES.OP.R" WRITE FM2094 "DISPNI","TRABAJA","BLOQUEA","EN REGL","EN REP","ES.PO.C","ES.OP.R" WRITE FM2190 "DISPNI","TRABAJA","BLOQUEA","EN REGL","EN REP","ES.PO.C","ES.OP.R" WRITE FM2150 "DISPNI","TRABAJA","BLOQUEA","EN REGL","EN REP","ES.PO.C","ES.OP.R" WRITE FM2198 "DISPNI","TRABAJA","BLOQUEA","MVTO.Y..","EN REP","REARMAN" WRITE FM2141 "DISPNI","TRABAJA","BLOQUEA","EN REGL","EN REP","ES.PO.C","ES.OP.R" WRITE FM2142 "DISPNI","TRABAJA","BLOQUEA","EN REGL","EN REP","ES.PO.C","ES.OP.R" WRITE FM2333 "DISPNI","TRABAJA","BLOQUEA","EN REGL","EN REP","ES.PO.C","ES.OP.R" WRITE FM2958 "DISPNI","TRABAJA","BLOQUEA","EN REGL","EN REP","ES.PO.C","ES.OP.R" WRITE FM2957 "DISPNI","TRABAJA","BLOQUEA","EN REGL","EN REP","ES.PO.C","ES.OP.R" WRITE FM2120 "DISPNI","TRABAJA","BLOQUEA","EN REGL","EN REP","ES.PO.C","ES.OP.R" WRITE FM2064 "DISPNI","TRABAJA","BLOQUEA","EN REGL","EN REP","ES.PO.C","ES.OP.R" WRITE FM2282 "DISPNI","TRABAJA","BLOQUEA","EN REGL","EN REP","ES.PO.C","ES.OP.R" WRITE FM2117 "DISPNI","TRABAJA","BLOQUEA","EN REGL","EN REP","ES.PO.C","ES.OP.R" WRITE FM2159CA "DISPNI","TRABAJA","BLOQUEA","MVTO.Y..","EN REP","REARMAN" WRITE FM2159CB "DISPNI","TRABAJA","BLOQUEA","MVTO.Y..","EN REP","REARMAN" COMCICLO = 1 ENDIF WRITE FM2027 PUTIL (M2027,1),PUTIL (M2027,2),PUTIL (M2027,3),PUTIL (M2027,4),PUTIL (M2027,5),PUTIL (M2027,6),PUTIL (M2027,7) WRITE FM2094 PUTIL (M2094,1),PUTIL (M2094,2),PUTIL (M2094,3),PUTIL (M2094,4),PUTIL (M2094,5),PUTIL (M2094,6),PUTIL (M2094,7) WRITE FM2190 PUTIL (M2190,1),PUTIL (M2190,2),PUTIL (M2190,3),PUTIL (M2190,4),PUTIL (M2190,5),PUTIL (M2190,6),PUTIL (M2190,7) WRITE FM2150 PUTIL (MPROD2150,1),PUTIL (MPROD2150,2),PUTIL (MPROD2150,3),PUTIL (MPROD2150,4),PUTIL (MPROD2150,5),PUTIL (MPROD2150,6),PUTIL (MPROD2150,7) WRITE FM2198 PUTIL (M2198,1),PUTIL (M2198,2),PUTIL (M2198,3),PUTIL (M2198,4),PUTIL (M2198,5),PUTIL (M2198,6), WRITE FM2141 PUTIL (M2141,1),PUTIL (M2141,2),PUTIL (M2141,3),PUTIL (M2141,4),PUTIL (M2141,5),PUTIL (M2141,6),PUTIL (M2141,7) WRITE FM2142 PUTIL (M2142,1),PUTIL (M2142,2),PUTIL (M2142,3),PUTIL (M2142,4),PUTIL (M2142,5),PUTIL (M2142,6),PUTIL (M2142,7) WRITE FM2333 PUTIL (M2333,1),PUTIL (M2333,2),PUTIL (M2333,3),PUTIL (M2333,4),PUTIL (M2333,5),PUTIL (M2333,6),PUTIL (M2333,7) WRITE FM2958 PUTIL (M2958,1),PUTIL (M2958,2),PUTIL (M2958,3),PUTIL (M2958,4),PUTIL (M2958,5),PUTIL (M2958,6),PUTIL (M2958,7) WRITE FM2957 PUTIL (M2957,1),PUTIL (M2957,2),PUTIL (M2957,3),PUTIL (M2957,4),PUTIL (M2957,5),PUTIL (M2957,6),PUTIL (M2957,7) WRITE FM2120 PUTIL (M2120,1),PUTIL (M2120,2),PUTIL (M2120,3),PUTIL (M2120,4),PUTIL (M2120,5),PUTIL (M2120,6),PUTIL (M2120,7) WRITE FM2064 PUTIL (M2064,1),PUTIL (M2064,2),PUTIL (M2064,3),PUTIL (M2064,4),PUTIL (M2064,5),PUTIL (M2064,6),PUTIL (M2064,7) WRITE FM2282 PUTIL (M2282,1),PUTIL (M2282,2),PUTIL (M2282,3),PUTIL (M2282,4),PUTIL (M2282,5),PUTIL (M2282,6),PUTIL (M2282,7) 87 WRITE FM2117 PUTIL (M2117,1),PUTIL (M2117,2),PUTIL (M2117,3),PUTIL (M2117,4),PUTIL (M2117,5),PUTIL (M2117,6),PUTIL (M2117,7) WRITE FM2159CA PUTIL (M2159CA,1),PUTIL (M2159CA,2),PUTIL (M2159CA,3),PUTIL (M2159CA,4),PUTIL (M2159CA,5),PUTIL (M2159CA,6) WRITE FM2159CB PUTIL (M2159CB,1),PUTIL (M2159CB,2),PUTIL (M2159CB,3),PUTIL (M2159CB,4),PUTIL (M2159CB,5),PUTIL (M2159CB,6) IF MOD (TIME, 10080) = 0 RESETRE (ALL) ENDIF IF TIME = 40320 STOP ENDIF Los resultados obtenidos se presentan en gráfica de la figura 3.3 de forma conjunta, donde se representa el porcentaje de tiempo de buen funcionamiento de cada máquina. T I E M P O DE E ST ABI LI ZACI ONN 120 T RA B A JA 2027 100 T RA B A JA 2064 T RA B A JA 2094 T RA B A JA 2117 T RA B A JA 2120 80 T RA B A JA 2141 T RA B A JA 2142 T RA B A JA 2150 60 T RA B A JA 2159CA T RA B A JA 2159CB T RA B A JA 2190 40 T RA B A JA 2198 T RA B A JA 2282 T RA B A JA 2333 T RA B A JA 2957 20 T RA B A JA 2958 0 T I E M P O D E S I M U L A C I ÓN ( H O R A S ) Figura 3.3 Porcentaje de tiempo de buen funcionamiento de todas las máquinas En este gráfico (figura 3.3) se ve que las máquinas no trabajan estabilizadas, pero han tenido mucho tiempo para hacerlo. La razón es la frecuencia de reseteo; es demasiado alta, por ello se disminuye la frecuencia a una semana y se aumenta el tiempo de simulación a cuatro semanas. Realizando la misma simulación y tratando de igual forma los datos, los nuevos resultados se presentan en la gráfica de la figura 3.4. Ahora sí se aprecia la estabilización de las máquinas, incluso el pequeño pico de transición cuando se resetean los datos. Puede resultar extraño que una máquina, concretamente la máquina 2198 se ponga a cero la primera semana, pero esto es porque realmente no se ha simulado como una máquina, si no como un transportador, un “conveyor”, y lo que se controla aquí es el movimiento libre, cosa que no ocurre porque siempre esté completa a 100%, y lo que sucede es que las piezas se mueven en fila, hasta que la máquina que hay aguas abajo no pida pieza porque ha completado una operación, ella no tendrá un lugar vacío y no podrá recibir una pieza de la máquina que tiene aguas arriba. Según este estudio, en esta Segunda Etapa el tiempo de estabilización del sistema podría tomarse como 1 semana aproximadamente (10080 minutos). 88 T I E M P O DE E ST A BI LI ZA CI ON 120 T RA B A J A 2027 100 T RA B A J A 2064 T RA B A J A 2094 T RA B A J A 2117 T RA B A J A 2120 80 T RA B A J A 2141 T RA B A J A 2142 T RA B A J A 2150 60 T RA B A J A 2159CA T RA B A J A 2159CB T RA B A J A 2190 40 T RA B A J A 2198 T RA B A J A 2282 T RA B A J A 2333 T RA B A J A 2957 20 T RA B A J A 2958 0 T I E M P O D E S I M U L A C I ÓN ( H O R A S ) Figura 3.3 Porcentaje de tiempo de buen funcionamiento de todas las máquinas 3.5 PARÁMETROS A CONTROLAR: TIEMPO DE CICLO, TIEMPO DE ECULEMENT Y Nº DE PIEZAS EN UN ÚNICO MODELO En el capítulo anterior se programaron modelos distintos para obtener los datos necesarios para estudiar el tiempo ciclo, el tiempo de Eculement y controlar el nº de piezas que salían del sistema en cada momento. Sin embargo algunos parámetros son comunes, por ello en este capítulo se ideará un único modelo con objeto de obtener todos los parámetros necesarios para obtener los datos que se buscan realizando una única simulación. Además, en el mismo capítulo se estudió las distintas formas de obtener el tiempo ciclo y el tiempo de Eculement; en este capítulo se usará el modelo de las dos ramas independientes, ya que se vio entonces que proporcionaba el resultado más apropiado. Se parte del modelo usado para estudiar la estabilización del sistema que se ha obtenido en el apartado anterior y se incluyen una serie de máquinas auxiliares que servirán para controlar los parámetros necesarios; estas máquinas se enumeran a continuación: • Para obtener los datos de las ramas independientemente se añade una máquina auxiliar de tiempo ciclo nulo al final de cada rama, a donde van las piezas cuando salen de la última conveyor y de donde son empujadas hacia SHIP, y se programan los siguientes comandos en “Acciones Fin Ciclo”: IF COMCICLO = 0 WRITE FPIEZA1 "TENTRA","TSALIDA" COMCICLO = 1 ENDIF IF TIME >= 10080 WRITE FPIEZA1 ATRIBUTOTIEMPO,TIME ENDIF 89 • Para controlar el nº tiempo de estancia de la pieza en el sistema (Tiempo de Eculement) se debe guardar de alguna forma el momento en que la pieza entra en el sistema y eso se consigue con un “Atributo” de la pieza. Para ello se programan los siguientes comandos en “Acciones a la Creación” de la pieza real del sistema “PIEZA”: IF TIME >= 10080 ATRIBUTOTIEMPO = TIME ENDIF • Para controlar el nº de piezas que salen del sistema de una forma conjunta, no por ramas independientes, se crea una máquina auxiliar de tiempo ciclo 5 minutos, que es lo que se ha determinado como frecuencia de muestreo, y se programa en “Acciones Fin Ciclo” los siguientes comandos: IF COMCICLO1 = 0 WRITE FPIEZA "NUMPZA" COMCICLO1 = 1 ELSEIF TIME >= 10080 WRITE FPIEZA NSHIP (PIEZA) ENDIF • Para controlar el tiempo de estabilización del sistema se crea una máquina auxiliar de tiempo ciclo 60 minutos (puede ser otro valor siempre que sea múltiplo del tiempo de estabilización), y se programan en “Acciones Fin Ciclo” los siguientes comandos: IF COMCICLO = 0 WRITE FM2027 "DISPNI","TRABAJA","BLOQUEA","EN REGL","EN REP","ES.PO.C","ES.OP.R" WRITE FM2094 "DISPNI","TRABAJA","BLOQUEA","EN REGL","EN REP","ES.PO.C","ES.OP.R" WRITE FM2190 "DISPNI","TRABAJA","BLOQUEA","EN REGL","EN REP","ES.PO.C","ES.OP.R" WRITE FM2150 "DISPNI","TRABAJA","BLOQUEA","EN REGL","EN REP","ES.PO.C","ES.OP.R" WRITE FM2198 "DISPNI","TRABAJA","BLOQUEA","MVTO.Y..","EN REP","REARMAN" WRITE FM2141 "DISPNI","TRABAJA","BLOQUEA","EN REGL","EN REP","ES.PO.C","ES.OP.R" WRITE FM2142 "DISPNI","TRABAJA","BLOQUEA","EN REGL","EN REP","ES.PO.C","ES.OP.R" WRITE FM2333 "DISPNI","TRABAJA","BLOQUEA","EN REGL","EN REP","ES.PO.C","ES.OP.R" WRITE FM2958 "DISPNI","TRABAJA","BLOQUEA","EN REGL","EN REP","ES.PO.C","ES.OP.R" WRITE FM2957 "DISPNI","TRABAJA","BLOQUEA","EN REGL","EN REP","ES.PO.C","ES.OP.R" WRITE FM2120 "DISPNI","TRABAJA","BLOQUEA","EN REGL","EN REP","ES.PO.C","ES.OP.R" WRITE FM2064 "DISPNI","TRABAJA","BLOQUEA","EN REGL","EN REP","ES.PO.C","ES.OP.R" WRITE FM2282 "DISPNI","TRABAJA","BLOQUEA","EN REGL","EN REP","ES.PO.C","ES.OP.R" WRITE FM2117 "DISPNI","TRABAJA","BLOQUEA","EN REGL","EN REP","ES.PO.C","ES.OP.R" WRITE FM2159CA "DISPNI","TRABAJA","BLOQUEA","MVTO.Y..","EN REP","REARMAN" WRITE FM2159CB "DISPNI","TRABAJA","BLOQUEA","MVTO.Y..","EN REP","REARMAN" COMCICLO = 1 ENDIF WRITE FM2027 PUTIL (M2027,1),PUTIL (M2027,2),PUTIL (M2027,3),PUTIL (M2027,4),PUTIL (M2027,5),PUTIL (M2027,6),PUTIL (M2027,7) WRITE FM2094 PUTIL (M2094,1),PUTIL (M2094,2),PUTIL (M2094,3),PUTIL (M2094,4),PUTIL (M2094,5),PUTIL (M2094,6),PUTIL (M2094,7) WRITE FM2190 PUTIL (M2190,1),PUTIL (M2190,2),PUTIL (M2190,3),PUTIL (M2190,4),PUTIL (M2190,5),PUTIL (M2190,6),PUTIL (M2190,7) WRITE FM2150 PUTIL (MPROD2150,1),PUTIL (MPROD2150,2),PUTIL (MPROD2150,3),PUTIL (MPROD2150,4),PUTIL (MPROD2150,5),PUTIL (MPROD2150,6),PUTIL (MPROD2150,7) WRITE FM2198 PUTIL (M2198,1),PUTIL (M2198,2),PUTIL (M2198,3),PUTIL (M2198,4),PUTIL (M2198,5),PUTIL (M2198,6), WRITE FM2141 PUTIL (M2141,1),PUTIL (M2141,2),PUTIL (M2141,3),PUTIL (M2141,4),PUTIL (M2141,5),PUTIL (M2141,6),PUTIL (M2141,7) 90 WRITE FM2142 PUTIL (M2142,1),PUTIL (M2142,2),PUTIL (M2142,3),PUTIL (M2142,4),PUTIL (M2142,5),PUTIL (M2142,6),PUTIL (M2142,7) WRITE FM2333 PUTIL (M2333,1),PUTIL (M2333,2),PUTIL (M2333,3),PUTIL (M2333,4),PUTIL (M2333,5),PUTIL (M2333,6),PUTIL (M2333,7) WRITE FM2958 PUTIL (M2958,1),PUTIL (M2958,2),PUTIL (M2958,3),PUTIL (M2958,4),PUTIL (M2958,5),PUTIL (M2958,6),PUTIL (M2958,7) WRITE FM2957 PUTIL (M2957,1),PUTIL (M2957,2),PUTIL (M2957,3),PUTIL (M2957,4),PUTIL (M2957,5),PUTIL (M2957,6),PUTIL (M2957,7) WRITE FM2120 PUTIL (M2120,1),PUTIL (M2120,2),PUTIL (M2120,3),PUTIL (M2120,4),PUTIL (M2120,5),PUTIL (M2120,6),PUTIL (M2120,7) WRITE FM2064 PUTIL (M2064,1),PUTIL (M2064,2),PUTIL (M2064,3),PUTIL (M2064,4),PUTIL (M2064,5),PUTIL (M2064,6),PUTIL (M2064,7) WRITE FM2282 PUTIL (M2282,1),PUTIL (M2282,2),PUTIL (M2282,3),PUTIL (M2282,4),PUTIL (M2282,5),PUTIL (M2282,6),PUTIL (M2282,7) WRITE FM2117 PUTIL (M2117,1),PUTIL (M2117,2),PUTIL (M2117,3),PUTIL (M2117,4),PUTIL (M2117,5),PUTIL (M2117,6),PUTIL (M2117,7) WRITE FM2159CA PUTIL (M2159CA,1),PUTIL (M2159CA,2),PUTIL (M2159CA,3),PUTIL (M2159CA,4),PUTIL (M2159CA,5),PUTIL (M2159CA,6) WRITE FM2159CB PUTIL (M2159CB,1),PUTIL (M2159CB,2),PUTIL (M2159CB,3),PUTIL (M2159CB,4),PUTIL (M2159CB,5),PUTIL (M2159CB,6) IF MOD (TIME,10080) = 0 RESETRE (ALL) ENDIF IF TIME = 40320 STOP ENDIF De esta forma se resetean todos los datos estadísticos cuando se llega al momento de estabilización del sistema, y es a partir de entonces cuando se comienza a guardar datos reales y válidos para el estudio posterior de los resultados. 3.6 ESTUDIO DE LA SENSIBILIDAD DE LA LÍNEA 3.6.1 Máquinas a controlar En este capítulo no se repetirá el estudio de sensibilidad tan extenso que se realizó en el segundo capítulo; tan sólo se estudiarán los extremos de la sensibilidad, que a su vez coinciden con los extremos de la línea, es decir, se estudiará la máquina menos sensible, la primera de la línea, el torno multibrocha 2027; así como la máquina más sensible después del cuello de botella, la última de la línea, la lavadora de dos vías 2159. El procedimiento es similar al del capítulo anterior: 1) Simular una avería de 480 min y determinar la avería mínima que hace que se manifieste en los resultados. 2) Simular la avería mínima, otra con 5 minutos menos de duración y otra con 5 minutos más de duración; con esto se acota el error a la frecuencia de muestreo. La programación de los modelos se presenta en los siguientes apartados. 91 3.6.1.1 Avería de 480 minutos en máquina 2027 Se parte del modelo de estabilización y se fuerza una avería en la máquina M2027, para ello se crea una máquina auxiliar de tiempo ciclo 5 minutos y se programa en “Acciones Fin Ciclo” los siguientes comandos: IF TIME = 10080 WRITE FM2027 "TIEMPO","NUMPZA" ELSEIF TIME > 10080 WRITE FM2027 TIME,NSHIP (PIEZA) ENDIF IF TIME = 10560 BREAKDWN (M2027) ENDIF IF TIME = 11040 REPAIR (M2027) ENDIF Los datos que se necesitan son los de nº de piezas que salen del sistema, con objeto de compararlas con las que salen en el caso de “Buen Funcionamiento”, es decir, sin averías pero sí con reglajes; y así obtener el Rendimiento Operacional de esta etapa; para ello se crea una máquina auxiliar de tiempo ciclo 60 minutos y se programan en “Acciones Fin de Ciclo” los siguientes comandos: IF TIME = 10080 RESETRE (ALL) ENDIF IF TIME = 40320 STOP ENDIF Los resultados obtenidos pueden observarse en la gráfica de la figura 3.5, donde se representa el nº de piezas que salen del sistema con una frecuencia de muestreo de 5 minutos, entre el nº de piezas que salen del sistema en el caso ideal de esta etapa, es decir, con los reglajes y controles frecuenciales, pero sin operario y sin averías. Puede verse claramente que hasta que ocurre la avería ambos modelos son exactamente iguales y por tanto el Rendimiento Operacional es del 100%; en el momento en que comienza a apreciarse la avería, unos 430 minutos después de que se produzca, el rendimiento cae más de un 5% de forma casi instantánea; a continuación comienza la recuperación de forma exponencial hasta llegar a un valor aproximadamente constante y muy alto pero sin llegar al 100%, es decir, se produce una pérdida en el sistema que no se puede recuperar. Av.mínima ⇔ Com.R e cuperación = Aprec. Avería Com.R e cuperación = Avería + B ⇒ Av.mínima = B − A Aprec. Avería = A En la gráfica de la figura 3.5 se aprecia que A=910, B=500 y por tanto Av.mínima=410min, así como la pérdida es de un 0.194% aproximadamente a las cuatro semanas de simulación después de haberse estabilizado el sistema. 92 SENSIBILIDAD M2027-480MIN 101 100 99 98 97 96 95 94 93 0 1000 2000 3000 4000 5000 6000 7000 TI EM P O TR A S LA ES T A B I L I Z A C I ON ( M I N ) Figura 3.5 Evolución de Ro con una avería en la máquina 2027 3.6.1.2 Avería de 405 minutos en máquina 2027 A continuación se simulará el mismo modelo anterior provocando una avería de 405 minutos y se estudiarán los mismos parámetros. Los resultados obtenidos pueden observarse en la gráfica de la figura 3.6, donde se representa el nº de piezas que salen del sistema con una frecuencia de muestreo de 5 minutos, entre el nº de piezas que salen del sistema en el caso ideal de esta etapa, es decir, con los reglajes y controles frecuenciales, pero sin operario y sin averías. SE NSI BI LI DAD M 2 0 2 7 4 1 5 M I N 110 100 90 80 70 60 50 0 1000 2000 3000 4000 5000 6000 7000 T I E M P O T R A S L A E ST A B I L I Z A C I O N D E L SI ST E M A ( M I N ) Figura 3.6 Evolución de Ro con una avería en la máquina 2027 Puede comprobarse que con una avería de 405 minutos el Rendimiento Operacional no se ve afectado; en realidad, numéricamente no es siempre 100%, pero pueden asociarse estas fluctuaciones 93 a errores de redondeo. Este Ro se obtiene comparando el caso de simulación con avería y reglaje respecto al caso de simulación con reglaje pero sin avería. Si se quiere comparar con el caso de buen funcionamiento sin reglaje, es necesario repetir la simulación de aquel caso aumentando el tiempo de simulación y tomando la misma frecuencia de muestreo para poder compararlas. Una muestra del resultado de esta comparación, sólo en la primera semana de simulación sería el representado en la figura 3.7. En este caso el Ro ya no es 100%, pero se aprecia que en un primer momento supera el 100%, en un pico instantáneo, luego disminuye bruscamente, fluctúa y finalmente se estabiliza en algo más del 97%. 3.6.1.3 Avería de 410 minutos en máquina 2027 A continuación se simulará el mismo modelo anterior provocando una avería de 410 minutos y se estudiarán los mismos parámetros. Los resultados obtenidos pueden observarse en la gráfica de la figura 3.8, donde se representa el nº de piezas que salen del sistema con una frecuencia de muestreo de 5 minutos, entre el nº de piezas que salen del sistema en el caso ideal de esta etapa, es decir, con los reglajes y controles frecuenciales, pero sin operario y sin averías. SE NSI BI LI DAD M 2027 405 M I N RE SP E CT O I DE AL 108 106 104 102 100 98 96 94 9000 10000 11000 12000 13000 14000 15000 16000 17000 T I E M P O D E S I M U L A C I ÓN T R A S E S T A B I L I Z A C I ÓN ( m i n ) Figura 3.7 Evoluación de Ro con una avería en la máquna 2027 En este caso apenas se aprecia la avería, pero si se disminuye mucho la escala, se ve claramente que es el instante en que comienza a notarse alguna variación en el Ro de la línea. Se puede también comparar este caso con el ideal como se hizo en el apartado anterior, y el resultado, en la primera semana de simulación es el de la figura 3.9. El resultado se parece mucho al del caso de avería de 405 minutos, con un pico instantáneo que supera el 100% y una estabilización alrededor del 97%. Esto nos puede hacer pensar, que respecto al caso ideal no hay excesiva diferencia entre las dos averías, sin embargo respecto al caso ideal con reglaje sí, ya que pasa de no apreciarse el efecto de la avería en la salida a que si se aprecie. 94 SE N SI B I LI DA D M 2 0 2 7 4 2 0 M I N 101 100, 8 100, 6 100, 4 100, 2 100 99, 8 99, 6 99, 4 99, 2 99 0 1000 2000 3000 4000 5000 6000 7000 T I E M P O T R A S E ST A B I L I Z A C I O N D E L SI ST E M A ( M I N ) Figura 3.8 Evoluación de Ro con una avería en la máquna 2027 SENSIBILIDAD M2027 AVERÍA 410 MIN RESPECTO IDEAL 108 106 104 Ro (%) 102 100 98 96 94 9000 10000 11000 12000 13000 14000 15000 16000 17000 TIEMPO DE SIMULACIÓN TRAS ESTABILIZACIÓN (min) Figura 3.9 Evoluación de Ro con una avería en la máquna 2027 3.6.1.4 Avería de 415 minutos en máquina 2027 A continuación se simulará el mismo modelo anterior provocando una avería de 415 minutos y se estudiarán los mismos parámetros. Los resultados obtenidos pueden observarse en la gráfica de la figura 3.10, donde se representa el nº de piezas que salen del sistema con una frecuencia de muestreo de 5 minutos, entre el nº de piezas que salen del sistema en el caso ideal de esta etapa, es decir, con los reglajes y controles frecuenciales, pero sin operario y sin averías. Se aprecia perfectamente que con esta duración la avería si provoca una perturbación en la salida de la línea, incluso se mantiene una pérdida ínfima del 0.01%, despreciable con los valores con los que se trabaja. De igual modo que se hizo en los dos apartados anteriores, el resultado de comparar este caso con el ideal sin reglaje se presenta en la figura 3.11. 95 La conclusión es que sucede exactamente lo mismo que en los dos casos anteriores. 3.6.1.5 Avería de 480 minutos en máquina 2159CA Se parte del modelo de estabilización y se fuerza una avería en la máquina M2159CA, para ello se crea una máquina auxiliar de tiempo ciclo 5 minutos y se programa en “Acciones Fin Ciclo”: Los resultados obtenidos pueden observarse en la gráfica de la figura 3.12, donde se representa el nº de piezas que salen del sistema con una frecuencia de muestreo de 5 minutos, entre el nº de piezas que salen del sistema en el caso ideal de esta etapa, es decir, con los reglajes y controles frecuenciales, pero sin operario y sin averías. SE NSI BI LI DAD M 2 0 2 7 4 1 0 M I N 101 100, 8 100, 6 100, 4 100, 2 100 99, 8 99, 6 99, 4 99, 2 99 0 1000 2000 3000 4000 5000 6000 7000 T I E M P O T R A S L A E ST A B I L I Z A C I O N D E L SI ST E M A ( %) Figura 3.10 Evoluación de Ro con una avería en la máquna 2027 SENSIBILIDAD M2027 AVERÍA 415 MIN RESPECTO IDEAL 108 106 104 Ro (%) 102 100 98 96 94 9000 10000 11000 12000 13000 14000 15000 16000 17000 TIEMPO SIMULACION TRAS ESTABILIZACIÓN (min) Figura 3.11 Evoluación de Ro con una avería en la máquna 2027 96 SENSIBILIDAD M2159CA-480MIN 102 100 98 96 94 92 90 88 0 5000 10000 15000 20000 25000 30000 35000 40000 45000 TI EM P O TR A S LA ES T A B I L I Z A C I ON ( M I N ) Figura 3.12 Evoluación de Ro con una avería en la máquna 2159CA Puede verse claramente que hasta que se produce la avería ambos modelos son exactamente iguales y por tanto el Ro es del 100%; en el momento en que comienza a notarse la avería, apenas 5 minutos después de que se produzca, el rendimiento cae más de un 10% de forma casi instantánea; a continuación comienza la recuperación de forma exponencial hasta llegar a un valor aproximadamente constante y muy alto, casi el 100%, es decir, se produce una pérdida en el sistema de aproximadamente un 0.05% que no se puede recuperar, pero que se puede despreciar. Av.mínima ⇔ Com.R e cuperación = Aprec. Avería Com.R e cuperación = Avería + B ⇒ Av.mínima = B − A Aprec. Avería = A De la gráfica se obtiene que A=485, B=480 y por tanto Av.mínima=5 min, así la pérdida es de un 0.053% aproximadamente a las cuatro semanas de simulación después de haberse estabilizado el sistema. 3.6.1.6 Avería de 5 minutos en máquina 2159CA A continuación se simulará el mismo modelo anterior provocando una avería de 5 minutos y se estudiarán los mismos parámetros. Los resultados obtenidos pueden observarse en la gráfica de la figura 3.13, donde se representa el nº de piezas que salen del sistema con una frecuencia de muestreo de 5 minutos, entre el nº de piezas que salen del sistema en el caso ideal de esta etapa, es decir, con los reglajes y controles frecuenciales, pero sin operario y sin averías. La avería se aprecia a una escala muy pequeña, y se recupera completamente el sistema de una manera rápida, sin mantener una pérdida en él. Ésta es la avería mínima que comienza a tener efecto en el sistema. A continuación se comparará con el caso ideal sin reglajes para ver la diferencia a este lado del cuello de botella (figura 3.14). 97 SE NSI BI LI DAD M 2 1 5 9 CA 5 M I N 100, 1 100 99, 9 99, 8 99, 7 99, 6 99, 5 99, 4 0 1000 2000 3000 4000 5000 6000 7000 T I E M P O T R A S L A E ST A B I L I Z A C I O N D E L SI ST E M A ( M I N ) Figura 3.13 Evoluación de Ro con una avería en la máquna 2159CA SE NSI BI LI DAD M 2 1 5 9 C A A V E R I A 5 M I N RE SP E CT O I DE AL 108 106 104 102 100 98 96 94 9000 10000 11000 12000 13000 14000 15000 16000 17000 T I E M P O D E S I M U L A C I ÓN T R A S E S T A B I L I Z A C I ÓN ( m i n ) Figura 3.14 Evoluación de Ro con una avería en la máquna 2159CA En este caso el Ro ya no está tan cerca de 100%, pero se aprecia que en un primer momento lo supera, en un pico instantáneo, luego disminuye bruscamente, fluctúa y finalmente se estabiliza en algo más del 97%. 3.6.1.7 Avería de 10 minutos en máquina 2159CA A continuación se simulará el mismo modelo anterior provocando una avería de 10 minutos y se estudiarán los mismos parámetros. Los resultados obtenidos pueden observarse en la gráfica de la figura 3.15, donde se representa el nº de piezas que salen del sistema con una frecuencia de muestreo de 5 minutos, entre el nº de 98 piezas que salen del sistema en el caso ideal de esta etapa, es decir, con los reglajes y controles frecuenciales, pero sin operario y sin averías. SENSIBILIDAD M2159CA 10MIN 100,2 100 99,8 Ro (%) 99,6 99,4 99,2 99 98,8 0 1000 2000 3000 4000 5000 6000 7000 TIEMPO TRAS LA ESTABILIZACION DEL SISTEMA (MIN) Figura 3.15 Evoluación de Ro con una avería en la máquna 2159CA La avería se aprecia a una escala muy pequeña, y se recupera completamente el sistema de una manera rápida, sin mantener una pérdida en él. Ésta es la avería mínima que comienza a apreciarse en el sistema. A continuación se comparará con el caso ideal sin reglajes para ver la diferencia a este lado del cuello de botella (figura 3.16). SE N SI B I LI DA D M 2 1 5 9 CA AV E RÍA 1 0 M I N RE SP E CT O I DE A L 108 106 104 102 100 98 96 94 9000 10000 11000 12000 13000 14000 15000 16000 17000 T I E M P O D E S I M U L A C I ÓN T R A S E S T A B I L I Z A C I ÓN ( m i n ) Figura 3.16 Evoluación de Ro con una avería en la máquna 2159CA Se parece muchísimo al caso anterior, luego al comparar con el caso ideal sin reglaje no hay tanta diferencia en la duración de la avería. 99 3.6.1.8 Avería de 480 minutos en máquina 2159CB Se actúa de la misma forma que con la máquina gemela 2159CA, con lo que los resultados de las simulaciones se presentan en la figura 3.17. SENSIBILIDAD M2159CB AVERÍA 480MIN 102 100 98 96 94 92 90 88 0 1000 2000 3000 4000 5000 6000 7000 TI EM P O TR A S L A ES TA B I LI ZA C I ON ( M I N ) Figura 3.17 Evoluación de Ro con una avería en la máquna 2159CB Puede verse claramente que hasta que se produce la avería ambos modelos son exactamente iguales y por tanto el Ro es del 100%; en el momento en que comienza a apreciarse la avería, apenas 5 minutos después de que se produzca, el rendimiento cae más de un 10% de forma casi instantánea; a continuación comienza la recuperación de forma exponencial hasta llegar a un valor aproximadamente constante y muy alto casi el 100%, es decir, se produce una pérdida en el sistema de aproximadamente un 0.08% que no se puede recuperar, pero que se puede despreciar. Av.mínima ⇔ Com.R e cuperación = Aprec. Avería Com.R e cuperación = Avería + B ⇒ Av.mínima = B − A Aprec. Avería = A De la gráfica de la figura 3.17 se obtiene que A=485, B=480 y por tanto Av.mínima=5 min, así la pérdida es de un 0.079% aproximadamente a las cuatro semanas de simulación después de haberse estabilizado el sistema. 3.6.1.9 Avería de 5 minutos en máquina 2159CB Se actúa de la misma forma que con la máquina gemela 2159CA, con lo que los resultados de las simulaciones se presentan en la figura 3.18. La avería se aprecia a una escala muy pequeña, y se recupera completamente el sistema de una manera rápida, sin mantener una pérdida en él. Ésta es la avería mínima que comienza a apreciarse en el sistema. A continuación se comparará con el caso ideal sin reglajes para ver la diferencia a este lado del cuello de botella (ver figura 3.19). 100 SENSIBILIDAD M2159CB AVERÍA 5MIN 100,1 100 99,9 99,8 99,7 99,6 99,5 99,4 0 1000 2000 3000 4000 5000 6000 7000 TI EM P O T R A S LA ES TA B I LI ZA C I ON D EL S I S TEM A ( M I N ) Figura 3.18 Evoluación de Ro con una avería en la máquna 2159CB En este caso el Ro ya no está tan cerca de 100%, pero se aprecia que en un primer momento supera el 100%, en un pico instantáneo, luego disminuye bruscamente, fluctúa y finalmente se estabiliza en algo más del 97%. SENSIBILIDAD M2159CB AVERÍA 5 MIN RESPECTO IDEAL 108 106 104 Ro (%) 102 100 98 96 94 9000 10000 11000 12000 13000 14000 15000 16000 17000 TIEMPO DE SIMULACIÓN TRAS ESTABILIZACIÓN (min) Figura 3.19 Evoluación de Ro con una avería en la máquna 2159CB 3.6.1.10 Avería de 10 minutos en máquina 2159CB Se actúa de la misma forma que con la máquina gemela 2159CA, con lo que los resultados de las simulaciones se presentan en la figura 3.20. 101 SENSIBILIDAD M2159CB 10MIN 100,2 100 99,8 99,6 99,4 99,2 99 98,8 0 1000 2000 3000 4000 5000 6000 7000 TI EM P O TR A S LA ES TA B I LI ZA C I ON D EL S I S TEM A ( M I N ) Figura 3.20 Evoluación de Ro con una avería en la máquna 2159CB La avería se aprecia a una escala muy pequeña, y se recupera completamente el sistema de una manera rápida, sin mantener una pérdida en él. Ésta es la avería mínima que comienza a apreciarse en el sistema. A continuación se comparará con el caso ideal sin reglajes para ver la diferencia a este lado del cuello de botella (ver figura 3.21). Se concluye que el resultado es muy parecido al caso anterior, luego al comparar con el caso ideal sin reglaje no hay tanta diferencia en la duración de la avería. SENSIBILIDAD M2159CB AVERÍA 10 MIN RESPECTO IDEAL 108 106 104 Ro (%) 102 100 98 96 94 9000 10000 11000 12000 13000 14000 15000 16000 17000 TIEMPO DE SIMULACIÓN TRAS ESTABILIAZACIÓN (min) Figura 3.21 Evoluación de Ro con una avería en la máquna 2159CB 102 3.6.2 Resultados y conclusiones. Comparación con Etapa 1 Según los estudios realizados en esta etapa la sensibilidad de la máquina 2027, la menos sensible en la Primera Etapa, está en una avería de duración entre 405 y 410 minutos, mientras que entonces estaba entre 355 y 360 minutos. Por otro lado la sensibilidad de la máquina 2159, formada por dos máquinas en paralelo, 2159CA y 2159CB, las máquinas más sensibles en la Primera Etapa después del cuello de botella, está en una avería de duración entre 0 y 5 minutos en ambas máquinas al igual que ocurría entonces. Por tanto puede concluirse que el reglaje en las máquinas mejora la sensibilidad de las máquinas en general. Sin embargo esto es porque se compara con un caso ideal menos ideal que en la Primera Etapa. Esto se ve claramente al compara el nº máximo de piezas que pueden salir del sistema en ambos casos (ver figura 3.22). COMPARACIÓN Ro ETAPA1 Y ETAPA2 100000 90000 80000 70000 60000 Ro Ideal 50000 Ro Reg Max Alc 40000 30000 20000 10000 0 10000 15000 20000 25000 30000 35000 40000 Ti e m po de si mu l a c i ón Figura 3.22 Comparación de Ro en las etapas con y sin reglaje La línea azul representa el nº máximo de piezas que salen del sistema en cada instante en el caso de buen funcionamiento o ideal de la Primera Etapa, es decir, sería la línea que define el Ro del 100%. La línea rosa representa el nº máximo de piezas que salen del sistema en cada instante en el caso de buen funcionamiento o ideal de la Segunda Etapa, incluyendo los reglajes; es decir, sería la línea que define el Ro máximo alcanzable en esta etapa y puede verse claramente que a medida que aumenta el tiempo de simulación se aleja más del caso ideal, el 100%. Ésta es la razón de que los reglajes mejoren la sensibilidad de las máquinas, ya que se compara con un caso ideal menos estricto. Por tanto las conclusiones que pueden sacarse de este comparativo son dos principalmente (una ventaja y un inconveniente): • Los reglajes mejoran la sensibilidad de las máquinas en general. • El Rendimiento Operacional máximo alcanzable disminuye con los reglajes. 103