19 a 34 Planta Valles Occidental-A

Anuncio

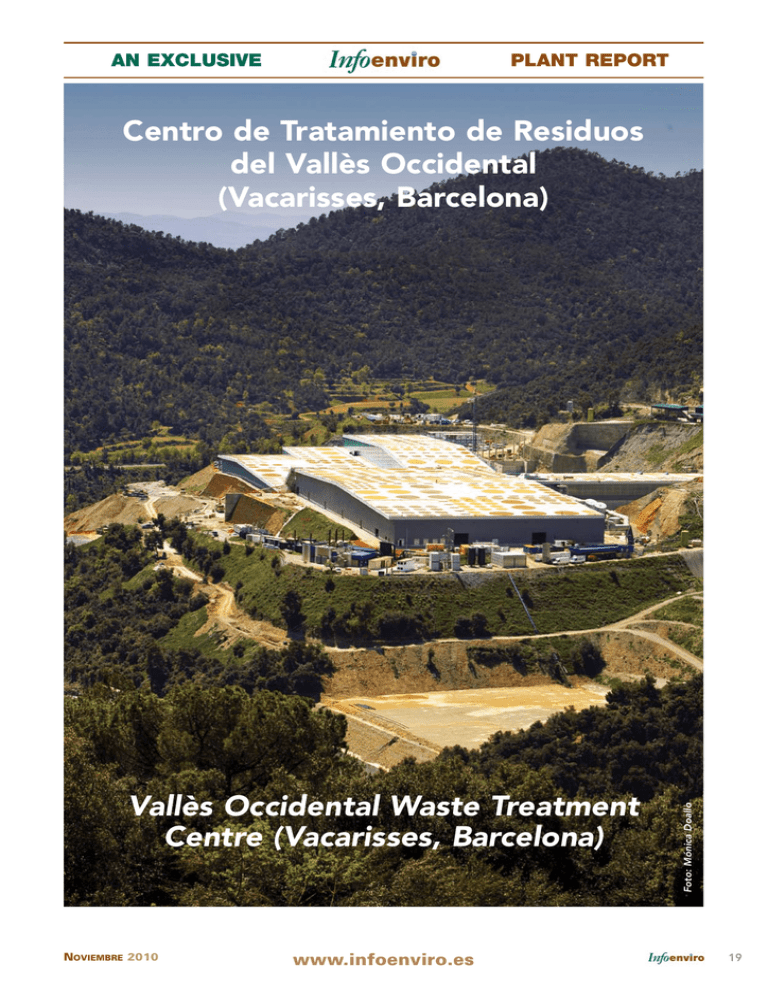

AN EXCLUSIVE PLANT REPORT Vallès Occidental Waste Treatment Centre (Vacarisses, Barcelona) NOVIEMBRE 2010 www.infoenviro.es Foto: Mónica Doallo Centro de Tratamiento de Residuos del Vallès Occidental (Vacarisses, Barcelona) 19 | A d v a n c e d R e c y c l i n g Te c h n o l o g i e s | CTR Vallès (Vacarisses - Barcelona) HNOLOGIES MASIASADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MAS RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECH IAS ADVANCED RECYCLING TECHNOLOGIES MASIASMASIAS ADVANCED RECYCLING TECHNOLOGIES MASIAS ADVA GIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIASADVA NG TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOG HNOLOGIES MASIASADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MAS NCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHN MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIASMASIAS ADVANCED RECYCLING TECHNOLOGIES MASIAS ADVAN OLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOG HNOLOGIES AS ASA A TECHNOLOGIESS MASIASADVA ECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOG OLOGIE S MASIA NG TECHNOLOGIES MASIASADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MAS MASIAS ANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNO ING G TECHN T NGIAS ES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIASMASIAS ADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCE TECHNOLOGIES SA ADVAN ADVANC RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIASADVANC SIASA ASADVAN SIASADVANCED OLOGIE RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES M VANCED RECYCLING TECHNOLOGIES MASIASADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIASA GIES MASIASADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNO NG TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIASMASIAS ADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCE RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIASADVANC SIASADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES M VANCED RECYCLING TECHNOLOGIES MASIASADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES M S ADVANCED MASIASA OLOGIES MASIASADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TE YCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIASMASIAS ADVANCED RECYCLING TECHNOLOGIES MASIAS AD CED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIASAD NOLOGIES MASIASADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLO NG TECHNOLOGIES MASIASADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TE NCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIASMASIAS ADVANCED RECYCLING TECHNOLOGIES MASIAS AD AS ADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIASAD NOLOGIES MASIASADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLO ES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIASADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MA NG TECHNOLOGIES MASIASADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TE NCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIASMASIAS ADVANCED RECYCLING TECHNOLOGIES MASIAS AD SIAS AS ADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIASAD MASIA HNOLOGIES MASIASADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHN GIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIASADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIE LING TECHNOLOGIES MASIASADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING ANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIASMASIAS ADVANCED RECYCLING TECHNOLOGIES MASIAS VANCED MAS IAS ADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MA NOLOGIES MASIASADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TEC IES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIASADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLO NG TECHNOLOGIES MASIASADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCL OLOGIES MASIAS ADVANCED RECYCLING TEC G TECHNOLOGIES MASIAS ADVANCED RECYC NCED RECYCLING TECHNOLOGIES MASIAS ADV CYCLING TECHNOLOGIES MASIASADVANCED DVANCED RECYCLING TECHNOLOG OGIES MASIAS ADVANCED RECYCLIN CED RECYCLING TECHNOLOGIES MA OGIES MASIAS ADVANCED RECYCLIN ECHNOLOGIES MASIAS ADVANCED R D RECYCLING TECHNOLOGIES MASI DVANCED RECYCLING TECHNOLOG OGIES MASIAS ADVANCED RECYCLIN ECHNOLOGIES MASIAS ADVANCED R D RECYCLING TECHNOLOGIES MASI CLING TECHNOLOGIES MASIASADVA DVANCED RECYCLING TECHNOLOG OGIES MASIAS ADVANCED RECYCLIN ECHNOLOGIES MASIAS ADVANCED R D RECYCLING TECHNOLOGIES MASI CLING TECHNOLOGIES MASIASADVA Mercia Waste Management (Norton – UK) AS ADVANCED NCED RECYCLING TECHNOLOGIES MASIASADVAN MASIASADV OLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES G TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHN VANCED RECYCLING TECHNOLOGIES MASIASADVANCED RECYCLING T RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNO ASIAS ADVANCED RECYCLING TECHNOLOGIES MASIASADVANCED RECYCLING HNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANC YCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIAS ADVAN ADVANCED RECYCLING TECHNOLOGIES MASIASADVANCED RECYCLING TECHNOLOGIES CED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIA MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIASADVANCED RECYCLING TECHN TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIAS ADVANCED REC YCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIAS ADVAN ADVANCED RECYCLING TECHNOLOGIES MASIASADVANCED RECYCLING TECHNOLOGIES CED RECYCLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIA LING TECHNOLOGIES MASIASADVANCED RECYC VANCED RECYCLING TECHNOLOGIES MASIAS AD ASIAS ADVANCED RECYCLING TECHNOLOGIES MA CHNOLOGIES MASIASADVANCED RECYCLING TEC OGIESS MASIAS ADVANCED RECYCLING TECHNOLO TECHNO G TECHNOLOGIES MASIASADVANCED RECY CED RECYCLING TECHNOLOGIES MASIAS A S ADVANCED RECYCLING TECHNOLOGIES GIES MASIASADVANCED RECYCLING T OLOGIES HNOLOGIES MASIASADVANCED RECY RECYCLING TECHNOLOGIES MASIAS A VANCED RECYCLING TECHNOLOGIES GIES MASIASADVANCED ASADVANCED RECYCLING TECHNOLOGIES T M ANCED RECYCLING TECHNOLOGIES MASIASA GIES MASIASADVANCED RECYCLING TECHNO NG TECHNOLOGIES MASIAS ADVANCED RECY RECYCLING TECHNOLOGIES GIES MASIAS ADVANCED RECYCLING TECHN ADVANC ING TECHNOLOGIES MASIAS ADVANCED RE CHNOLOGIES MASIASADVANCED RECYCLING D RECYCLING TECHNOLOGIES MASIAS ADVA SIAS ADVANCED DVANCED RECYCLING TECHNOLOGIE TECHNOLOGIES MASIASMASIAS ADV MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIAS AD CHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOG OGIES MASIASADVANCED RECYCLING TECHNOLOGIES MA CLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TEC DVANCED RECYCLING TECHNOLOGIES MASIASMASIAS ADV MASIAS ADVANCED RECYCLING TECHNOLOGIES MASIAS AD CHNOLOGIES MASIAS ADVANCED RECYCLING TECHNOLOG OGIES MASIASADVANCED RECYCLING TECHNOLOGIES MA CLING TECHNOLOGIES MASIAS ADVANCED RECYCLING TEC DVANCED RECYCLING TECHNOLOGIES MASIASMASIAS ADV TECHNOLOGIES MASIASADVANCED RECYCLING TECHNOL DVANCED RECYCLING TECHNOLOGIES MASIASMASIAS ADV CED RECYCLING TECHNOLOGIES MAS MASIAS ADVANCED RECYCLING TECH OLOGIES MASIAS ADVANCED RECYCLI YCLING TECHNOLOGIES MASIASMAS CED RECYCLING TECHNOLOGIES MAS MASIAS ADVANCED RECYCLING TECH SADVANCED RECYCLING TECHNOLOG OLOGIES MASIAS ADVANCED RECYCLI YCLING TECHNOLOGIES MASIASMAS CED RECYCLING TECHNOLOGIES MAS MASIAS ADVANCED RECYCLING TECH SADVANCED RECYCLING TECHNOLOG OLOGIES MA MASIAS ADVANCED RECYCLI YCLING TEC Las mejores tecnologías para el tratamiento de residuos Residuos urbanos Tratamientos mecánicos Tratamientos biológicos Envases Residuos industriales Combustibles Sólidos Recuperados Biomasa Residuos de Construcción y Demolición Instalaciones “llave en mano” o equipos individuales Masias Recycling Major de Santa Magdalena, 1 - 17857 Sant Joan les fonts - (Girona) Spain Phone: +34 972 29 31 50 - Fax: +34 972 29 31 51 - E-mail: reciclaje@masias.com Oficina Comercial Madrid: Ferraz 78, 6ª planta - 28008 Madrid (Spain) - Phone: +34 638 290 551 www.masias.com Un centro innovador y modélico con capacidad para tratar 245.000 t/año de la fracción Resto de los residuos urbanos An innovative, model centre with the capacity to treat 245,000 t/year of the Rest fraction of municipal waste © E l pasado 9 de septiembre se inauguró oficialmente el nuevo Centro de Tratamiento de Residuos del Vallès Occidental, situado en el municipio barcelonés de Vacarisses. T he new Vallès Occidental Waste Treatment Centre located in the Barcelona municipality of Vacarisses was officially inaugurated on 9 September 2010. Diseñada con una capacidad de tratamiento nominal de 245.000 t/año, en la planta los residuos correspondientes a la denominada fracción Resto se someten a un completo e innovador tratamiento mecánico-biológico que permite, por una parte, la máxima recuperación de materiales reciclables (hasta 21.500 t/año) y, por la otra, estabilizar la materia orgánica contenida en los mismos para convertirla en un sustrato orgánico apto para diversos usos. Además, el proceso garantiza que el rechazo final se reduzca al mínimo, así como su porcentaje de biodegradabilidad. Posteriormente, el centro se complementará con una planta de tratamiento de la fracción orgánica recogida selectivamente, con una capacidad de 20.000 t/año. The plant is designed to have a nominal capacity of 245,000 t/year. The MSW Rest fraction undergoes comprehensive and innovative mechanical biological treatment. This enables the optimum recovery of recyclable materials (up to 21,500 t/year) and allows for the stabilisation of the organic matter contained in the Rest fraction for conversion into an organic substrate suitable for different uses. The process also ensures that final reject, and its percentage of biodegradable matter, is reduced to a minimum. The centre will be complemented by a treatment plant for the selectively collected organic fraction with a capacity of 20,000 t/year. El nuevo centro permitirá así que en la comarca se lleve a cabo un importante cambio de modelo en la gestión de los residuos municipales. Igualmente, su puesta en marcha permitirá la clausura y recuperación del histórico depósito controlado de Coll Cardús, situado en las inmediaciones. The new centre will allow the region to make a significant change to its MSW treatment model. In addition, it will enable the closure and recovery of the historic Coll Cardús controlled waste landfill, which is located in the area. El impulso de esta instalación se enmarca dentro de las actuaciones previstas en el Plan Territorial Sectorial de Infraestructuras de Gestión de Residuos Municipales de Cataluña, impulsado por la Agencia de Residuos de Cataluña en colaboración con los entes locales. La infraestructura está promovida por el Consorcio para la Gestión de Residuos del Vallès Occidental, que es el titular responsable de la gestión del centro, y por la Agencia de Residuos de Cataluña (Departamento de Medio Ambiente y Vivienda de la Generalitat de Cataluña), que ha invertido 75 millones de euros para construirlo. El proyecto, ejecución de la obra y su explotación durante quince años, fueron adjudicados a la UTE CTR Vallès, integrada por las empresas Hera Amasa, FCC y Urbaser, siendo Idema la empresa responsable de la dirección de obra. La asistencia técnica, al Consorcio y a la Agencia de Residuos de Cataluña, corrió a cargo de las compañías Resa e Idom respectivamente. NOVIEMBRE 2010 The construction of this facility falls within the framework of the Territorial Sector Infrastructure Plan for the Management of Waste in Catalonia, a plan promoted by the Catalonian Waste Management Agency in cooperation with local bodies. The infrastructure is promoted by the Consortium for Waste Management of Vallès Occidental, which is responsible for the management of the centre, and by the Catalonian Waste Management Agency (Department of the Environment and Housing of the Government of Catalonia), which has invested euro 75 million in its construction. The contract for the design, construction work and management for a period of fifteen years was awarded to the Consortium CTR Vallès, made up of Hera Amasa, FCC and Urbaser. Idema was responsible for the works management. Technical assistance to the Consortium and to the Catalonian Waste Managment Agency was provided by Resa and Idom respectively. 21 CENTRO DE TRATAMIENTO DE RESIDUOS DEL VALLÈS OCCIDENTAL DESCRIPCIÓN DEL CTRV El nuevo Centro de Tratamiento de Residuos del Vallès Occidental (CTRV) está constituido por diversas áreas de actividad en las que se realizan los procesos de tratamiento de los residuos. Son básicamente las siguientes: • Área de pretratamiento de la fracción Resto • Área de estabilización de la materia orgánica (MOR) • Área de afino de MOR • Área de desodorización. La composición media del residuo de entrada en la planta es la correspondiente al residuo municipal restante después de haber realizado la recogida selectiva de las diferentes fracciones por separado (FORM, papel y cartón, vidrio, envases y residuos de envases), es decir, la fracción Resto. Lo que sigue a continuación es una descripción de todos esos procesos de tratamiento para conseguir gestionar adecuadamente los residuos de entrada a la planta. Recepción y descarga de residuos Todos los vehículos de transporte de residuos que llegan a las instalaciones del CTR Vallès Occidental pasan en primer lugar por dos básculas, suministradas por Grupo Epelsa y situadas junto al acceso a la nave de pretratamiento, donde se realiza el pesaje de los mismos tanto a la entrada como a la salida de la instalación. Además del peso, a la entrada de las instalaciones también se registran otros datos como la hora, la tipología de residuos y la procedencia de los mismos. La pequeña oficina de control situada a la entrada de la planta permite asimismo regular la admisión de residuos al centro. Adicionalmente, en la planta se dispone de un laboratorio donde se lleva a cabo un control periódico de la calidad de los residuos de entrada con el fin de conocer su composición. © Una vez pesados, los camiones se dirigen hacia la zona de recepción de la nave de pretratamiento, a la que acceden a través de 3 esclusas del fabricante Controlsa, de accionamiento motorizado. Los residuos son descargados sobre 2 fosos con una capacidad de almacenamiento superior a 2.000 t, lo que significa que pueden acumular los residuos correspondientes a unos 2,5 días. Para la manipulación de los residuos se han instalado 2 puentes-grúa, suministrados por GH, uno de ellos en reserva y con una capacidad de carga unitaria del 100%, equipados con pulpos Stemm cuyo funcionamiento se controla desde la cabina de los gruístas. Los lixiviados producidos en los fosos se recogen y canalizan hasta la depuradora de lixiviados del depósito controlado. PRETRATAMIENTO El área de pretratamiento o triaje de la fracción Resto se ha proyectado con una capacidad nominal de entrada de 245.000 t/año y una capacidad de diseño de 309.925 t/año. Consta de 3 líneas de triaje idénticas de 21 t/h de capacidad nominal pero, dado que se ha previsto un 15% de sobredimensionamiento como reserva por mantenimiento, la capacidad de diseño por línea es de 26,5 t/h. La firma Masias Recycling, S.L. ha sido responsable del diseño, suministro y montaje del módulo de pretratamiento. to hidráulico de velocidad variable, todo compacto dentro de un bloque Manifold. Además están provistos del Kit completo para procesos automáticos, lo que les confiere ventajas y características para conseguir la automatización completa de la planta, obteniendo amplios rendimientos a la vez que se cumple con todas las especificaciones de seguridad. Este Kit convierte a cada pulpo en un manipulador automatizado pero también permite automatizar óptimamente todos los movimientos del conjunto pulpo-grúa. Separación de voluminosos A continuación los residuos pasan por 3 trómeles de voluminosos, modelo 3/8/10 de Masias, con malla de 350 x 350 mm, cuya finalidad es separar aquellos materiales que, por sus dimensiones y/o características, podrían dificultar los procesos de tratamiento mecánico posteriores. Los residuos de tamaño superior a 350 x 350 mm, denominados “fracción rebose”, se conducen mediante cintas transportadoras a una cabina de triaje manual donde se recuperan los materiales valorizables: papel y cartón, chatarra y plástico film. Éstos se almacenan en los correspondientes contenedores ubicados bajo la cabina de triaje, mientras que el resto de voluminosos no seleccionados se gestiona como rechazo de la planta. © Foto: Mónica Doallo Alimentación a las líneas 22 El proceso de tratamiento se inicia con la carga de los residuos en los 3 alimentadores de placas modelo PB de Masias, situados respectivamente en la cabecera de las líneas, mediante los 2 pulpos Stemm ya mencionados. Estos pulpos, de 10 m3 de capacidad y modelo PH 7-10000, poseen un circui- NOVIEMBRE 2010 CENTRO DE TRATAMIENTO DE RESIDUOS DEL VALLÈS OCCIDENTAL Apertura de bolsas Con respecto al hundido de los trómeles, es decir, la fracción de tamaño menor a 350 x 350 mm, continúa el proceso en 2 equipos de apertura de bolsas modelo Terminator 3400U Direct de la empresa austriaca Komptech (representada por Masias Recycling en España, Portugal y Andorra). Se trata de trituradores monorrotóricos de baja velocidad, aptos para el procesado de todo tipo de residuos, que incluyen un tipo de cuchillas especiales que aseguran una total eficacia en la apertura de las bolsas sin triturar su contenido. Clasificación por tamaños Tras su paso por los abrebolsas, el material es transportado mediante cintas hacia 3 trómeles de clasificación con luz de malla de 70 mm (modelo 3/10/12 de Masias) obteniéndose 2 fracciones diferenciadas: • Fracción fina o hundido de los trómeles (< 70 mm): Contiene gran parte de la materia orgánica con una proporción de inertes. • Fracción rebose (70-350 mm): Se compone fundamentalmente de materiales potencialmente recuperables, como pueden ser envases, papel y cartón, y film, entre otros, además del resto de materiales impropios. La primera fracción, considerada materia orgánica (MOR), se recoge en 3 cintas, cada una situada debajo de cada trómel, que se unifican en una sola con destino al área de estabilización. Sobre esta última se ha instalado un overband electromagnético R-SKM del fabricante Regulator-Cetrisa, para la separación automática de elementos metálicos férricos. Este equipo se caracteriza por su gran robustez y su fácil y sencillo mantenimiento. Los materiales férricos eliminados de la corriente se almacenan en un contenedor y posteriormente se envían a su prensa correspondiente. La fracción rebose, por su parte, se conduce por medio de cintas hasta 3 separadores balísticos modelo SB 100 de Masias, donde se separan las siguientes fracciones: • Fracción fina • Fracción rodante • Fracción planos © Fracción fina DESCRIPTION OF THE CENTRE El hundido de los separadores balísticos constituye la fracción fina (< 70 mm) y se recoge por la parte inferior de éstos mediante tres cintas. Al ser también considerada como MOR, es conducida hacia el área de estabilización junto con la MOR del hundido de los trómeles de selección, previo paso por el citado electroimán. Foto: Masias Reception and unloading of waste All waste transport vehicles are weighed on arrival at the plant and on leaving by means of two weighing machines. Other data, such as the time, waste type and origin are also registered. Subsequent to weighing, the trucks are sent through three controlled-access routes to the reception area of the pretreatment building. The waste is unloaded into two pits with a storage capacity of over 2,000 t, where two gantry cranes fitted with grabs are installed. PRETREATMENT The pretreatment or Rest fraction sorting area has a nominal feed-in capacity of 245,000 t/year and a design capacity of 309,925 t/year. It comprises 3 identical sorting lines, each with a nominal capacity of 21 t/h and a design capacity of 26.5 t/h. Feeding of the lines Fracción rodante Corresponde a la fracción recogida por la parte inferior del tramo inclinado de los separadores balísticos. Contiene la mayoría de envases plásticos y metálicos, y se transporta mediante 3 cintas hacia una selección automática en cascada de los diferentes materiales recuperables. The treatment process begins with the loading of the waste onto 3 plate feeders. This is carried out by means of the 2 afore-mentioned grabs, which have a capacity of 10 m3. © La recuperación de los elementos férricos se efectúa mediante 3 overband electromagnéticos, cada uno colocado sobre cada una de las 3 cintas mencionadas. También han sido suministrados por Regulator- Cetrisa. © NOVIEMBRE 2010 Una vez eliminados los elementos férricos, el resto de la fracción rodante se somete a una separación ópti- 23 CENTRO DE TRATAMIENTO DE RESIDUOS DEL VALLÈS OCCIDENTAL Este equipo separador es un sofisticado sistema multifuncional para la separación automática de una gran variedad de materiales entre una mezcla de residuos de distintos orígenes, mediante la identificación de su composición y de su color. Dicha identificación se realiza sin contacto con el producto y a todo el ancho de la cinta transportadora situada bajo el escáner. La tecnología Titech dispone de un amplio abanico de sensores de espectrometría de desarrollo propio y protegido por patentes, entre los que se encuentran los de infrarrojo cercano (NIR1 y NIR2) y luz visible (VIS), que trabajan en distintas regiones del espectro de la luz. Y dependiendo de la aplicación se trabaja individualmente o bien combinando las señales de cada uno de ellos. Todas las fracciones recuperadas se van almacenando en sus correspondientes cintas-silo para su posterior expedición en prensa. Por último, el resto de materiales no seleccionados de la fracción de rodantes se dirige a 3 separadores por corrientes de Foucault (uno por línea), correspondientes al modelo R-SPM1500 de Regulator-Cetrisa y con un ancho efectivo de trabajo de 1.500 mm, de los que se obtienen dos fracciones: • Envases de aluminio, principalmente botes de bebidas. Esta fracción se conduce, mediante cinta transportadora, a la prensa para metales. • Resto de materiales de la corriente original procedente del separador balístico. Es considerada como rechazo de la clasificación. © Separation of bulky items and bag opening Foto: Regulator-Cetrisa ca cuya finalidad es recuperar las siguientes fracciones: PET, PEAD natural, PEAD color, bricks y plásticos mixtos. Para ello se han instalado 6 separadores ópticos de Titech, modelo Titech autosort®, en dos juegos de 3 separadores cada uno. The waste then passes through 3 trommels with a mesh size of 350 x 350 mm in order to remove bulky waste. Waste objects with a size of more than 350 x 350 mm are sent to the manual sorting booth for the recovery of items suitable for waste-to-value (paper and cardboard, scrap metal, and plastic film), while the remaining bulky waste is managed as plant reject. Fracción planos La tercera fracción diferenciada por los separadores balísticos, principalmente papel y cartón así como otros impropios contenidos en los residuos de entrada, se recoge por la parte superior del tramo inclinado de estos equipos. Una serie de cintas transportadoras lo conduce hacia la segunda cabina de triaje manual. Antes de llegar a la cabina, la corriente encuentra el equipo de aspiración de ligeros, compuesto por un separador aire-film, un filtro de aire y diferentes campanas de aspiración. Los films separados se envían a la prensa de subproducto o de producto valorado. En la cabina se separan el papel y cartón, diferentes plásticos y brick, conduciéndose cada uno de estos materiales hacia su correspondiente cinta almacén de producto recuperado y finalmente hasta la prensa de subproducto. El material no seleccionado se gestiona como rechazo de la planta. Gestión del rechazo y de productos recuperados Rechazo El rechazo obtenido en el proceso descrito se envía directamente a las prensas de rechazos para su compactación y enfardado, ya que de esta manera se minimiza el volumen de este rechazo y por lo tanto se consigue un ahorro del espacio a ocupar en el depósito final y en los costes de transportarlo hasta este destino. The fraction smaller than 350 x 350 mm is sent to 2 bag openers. Sorting by size Subsequent to bag opening, the waste is sent by conveyer belt to 3 sorting trommels with a mesh size of 70 mm and two different fractions are obtained: The first fraction (< 70 mm) is considered to be organic matter (OM) and is collected on 3 conveyer belts, each located under one of the trommels. These belts come together to form a single conveyer which takes the OM to the stabilisation area. An electro-magnetic overband separator is installed above this conveyer belt for the automatic removal of ferrous metals. The overflow fraction (70-350 mm) is sent by means of conveyer belts to 3 ballistic separators, where the following fractions are produced: • Fine fraction (< 70 mm): this is also considered OM and is sent to the stabilisation area along with the OM from the sorting trommels, subsequent to going through the previously mentioned electromagnetic overband separator. • Rolling fraction: This is sent by means of 3 conveyer belts to an automatic waterfalltype sorting process of the different recoverable materials. Firstly, ferrous elements are recovered by means of © Las balas generadas se almacenan en una zona destinada a tal efecto dentro de la nave de pretratamiento, hasta que son recogidas para llevarlas al depósito controlado de residuos no peligrosos. En la planta se han instalado 2 prensas de rechazos, cada una de ellas dimensionada para prensar todo el rechazo generado, pero se alimen- 24 NOVIEMBRE 2010 CENTRO DE TRATAMIENTO DE RESIDUOS DEL VALLÈS OCCIDENTAL tan alternativamente mediante un transportador reversible. Se trata de 2 prensas HCR 200 de Faes Paal Group, equipadas con 4 motores de 40 kW. Las 200 toneladas de fuerza en esta prensa de canal con atado horizontal automático, garantizan balas de un alto peso, con un tamaño regular y cuadrado que facilitan su apilamiento y posterior transporte. Relación de productos recuperados Caudal nominal de entrada 245.000 t/año Aunque en principio este rechazo cumple con las condiciones fijadas en el proyecto (menos de un 15% en contenido de materia orgánica), en previsión de reducir casi totalmente la biodegradabilidad del rechazo, se dispone de una nave destinada a la estabilización del mismo donde se llevaría a cabo un proceso similar al que más adelante se describe para la estabilización de MOR, mediante volteo con maquinaria móvil. El rechazo ya estabilizado se conduciría entonces hacia las 2 prensas mencionadas. Productos recuperados Metales férricos Metales no férricos Chatarra voluminosos (chapa) Papel Cartón Brick Plástico PEAD Plástico PET Plástico mix Plástico film Total valorizados que modifica los parámetros de la prensa según el material de entrada para optimizar el peso de bala por producto. De esta manera se van obteniendo balas de los diferentes materiales que, al igual que las de rechazo, se almacenan en una zona de la nave de pretratamiento, pero diferente a la anterior. Productos recuperados Por otro lado, y como ya se ha ido viendo, durante la fase de pretratamiento se van recuperando productos reciclables: PET, PEAD, brick, aluminio, metales férricos, plástico film, papel y catón, y plástico mix (ver tabla adjunta), que también se embalan. Los metales (férricos y no férricos) se conducen a 2 prensas para metales S1W1 de 22 kW, también suministradas por Faes Paal Group. Estas prensas continuas hacen balas de alta densidad aplicando 60 t de fuerza en una cámara cerrada de dimensiones reducidas, con lo que se consiguen “galletas” de 30x40x40 de un alto peso. Por su parte, los demás productos recuperados y valorizables se van alimentando de forma secuencial, mediante un alimentador de placas, a las 2 prensas de subproducto instaladas en la planta y suministradas por el mismo fabricante que las demás. En este caso se trata de prensas continuas de atado vertical automático de la nueva serie Pacomat C con 50 t de fuerza. Estos equipos incorporan pantalla táctil, sistema de seguridad en los accesos con doble llave y programa “densitronic” © ESTABILIZACIÓN DE MOR La fracción orgánica procedente de la etapa de triaje se destina a una estabilización por descomposición aeróbica en nave cerrada y mantenida en depresión para evitar malos olores externos, que consta de dos módulos o líneas de trabajo idénticos. La compañía Taim Weser ha suministrado el equipamiento mecánico de proceso dentro de esta nave, que incluye los siguientes equipos: 2 sistemas de alimentación, 2 máquinas volteadoras de material o rotopalas, 1 sistema de aireación, 1 sistema de riego del material y 1 cinta de descarga. Se ha estimado que anualmente llegará hasta esta nave un caudal nominal de 122.285 t de MOR. Por tanto, teniendo en cuenta un sobredimensionamiento del 15% y el factor de estacionalidad del 10%, la capacidad de diseño de esta área de tratamiento es de aproximadamente 154.000 t/año. Entrada y sistema de carga La materia orgánica procedente de la nave de pretratamiento se alimenta a una cinta reversible cuya función es cargar el material bien en un módulo o bien en el otro, en función del sentido que tome. En un primer tramo de la nave de estabilización de MOR se localiza la zona de carga. Esta zona tiene una longitud de aproximadamente 1/6 de la longitud total de proceso de la nave y equi- NOVIEMBRE 2010 % 1,59 0,17 0,10 0,64 0,69 0,21 0,55 0,58 1,11 3,13 8,77 Cantidad t/año 3.895,5 416,5 245,0 1.127 1.690,5 514,5 1.347,5 1.421 2.719,5 8.109,5 21.486,5 vale a la distancia de un movimiento de material con la rotopala. En posición transversal se encuentra el puente de alimentación, que se puede mover longitudinalmente por toda la zona de carga sobre carriles de traslación. Sobre este puente se encuentra un carro móvil, en el cual se soporta todo el sistema de cintas que descargan el material a los módulos de estabilización. Dicho sistema se compone de una cinta transportadora giratoria, una cinta transportadora intermedia y una cinta transportadora reversible y desplazable. La parte posterior de la cinta transportadora giratoria se sustenta sobre una plataforma que pertenece a la nave. El lado de descarga de la misma descansa sobre el carro móvil, encima del puente de alimentación. Y es en este puente donde se encuentran las dos otras cintas: la intermedia y la reversible. La manera en que se consigue distribuir la MOR a estabilizar en toda la anchura de la zona de carga del módulo, es mediante el movimiento longitudinal del carro y el direccionamiento de la cinta reversible. Todas estas operaciones se llevan a cabo de manera automatizada, mediante control por PLC. Rotopalas Cada uno de los módulos dispone, además del sistema de alimentación, de una rotopala que sirve para voltear el material apilado con la finalidad de estabilizarlo. La máquina se mueve a lo largo de toda la longitud ocupada por la MOR (unos 100 m de recorrido) levanta el material y lo traslada. Por lo tanto, lo recorre todo mezclándolo y aireando, con el fin de activar la fermentación. Concretamente, la rotopala excava en la pila de material, lo voltea y lo proyecta contra una cinta transportadora, que lo eleva y lo expulsa por la parte posterior de la máquina, a una distancia entre 10 y 23 m más allá del frente de excavación. 25 CENTRO DE TRATAMIENTO DE RESIDUOS DEL VALLÈS OCCIDENTAL La volteadora va ubicada sobre un puente grúa transversal que ocupa toda la anchura del módulo y que se mueve por dos guías que recorren toda la longitud del mismo. Por otro lado, el equipo dispone de un sistema de elevación del brazo para poder posicionar la máquina en cualquier punto del módulo, circulando sobre el material apilado (3 m de altura máxima) según las necesidades del proceso y el mantenimiento de la propia máquina. El volteo mediante rotopala permite que el material vaya avanzando por los diferentes sectores de estabilización, hacia la salida de la nave de estabilización. Así, la máquina progresa desde el material más viejo (en la parte posterior) hacia el principio del módulo, donde se encuentra el material recién cargado. Y una vez llega al frente, vacía el área de carga, dejándola a punto para volver a recibir el siguiente ciclo de material. La volteadora funciona de manera totalmente automatizada y sus movimientos individuales se controlan por un PLC ubicado en la sala de control de la nave de estabilización de MOR. Descripción del proceso El proceso de descomposición de MOR en los módulos de estabilización tiene lugar de forma continuada y progresiva durante un periodo de 6 semanas. Dentro de este proceso se pueden distinguir dos etapas con características diferentes: • 1ª Etapa: Fermentación. Es una etapa con un grado de reacción elevado, debido a las reacciones de descomposición de la materia orgánica en moléculas más sencillas, con variaciones de temperatura muy marcadas, con un gran consumo de oxígeno, con importantes desprendimientos de vapor de agua y calor y, a la vez, con una producción de lixiviados elevada pero también un gran consumo de agua. Tiene una duración de entre dos y tres semanas. • 2ª Etapa: Estabilización. Es un conjunto de reacciones más atemperadas, que combinan la degradación de compuestos más estables (como celulosas y ligninas) con la recomposición de materiales (ácidos húmicos y fibras, por ejemplo), con menor variación de temperaturas y un consumo de oxígeno más moderado. El desprendimiento de vapor de agua es menor y, en consecuencia, la necesidad de aportación de agua también. A diferencia de otros procesos de compostaje, en este caso no es necesario añadir material estructurante dado que las características de humedad y grado de impropios contenidos en la MOR permiten el buen desarrollo de esta etapa de descomposición. Para satisfacer las necesidades del proceso de descomposición biológica y aerobia, ambos módulos cuentan con un sistema de ventilación forzada en la parte anterior de los mismos, consistente básicamente en un pavimento filtrante, formado por unas rejillas de material plástico con unas perforaciones que permiten el paso del aire en sentido descendente y la recogida de los lixiviados también en sentido descendente. El aire absorbido en las canaletas, distribuido de forma homogénea por debajo de toda la anchura de los módulos, es forzado a pasar a través del material y de esta forma se asegura en todo momento que el proceso se mantenga en condiciones aeróbicas, especialmente durante la etapa de fermentación inicial. El tiempo de residencia marcado en este proyecto es suficiente para la estabilización mediante compostaje del material biodegradable que contiene la fracción MOR. Además, la eliminación de las bacterias patógenas está garantizada ya que se asegura que el proceso alcanza una temperatura de 65 ºC durante tres días. © 3 electro-magnetic overband separators. Then, a number of different materials (PET, natural HDPE, colour HDPE, tetrabriks and mixed plastics) are separated by means of 6 optic separators. All the recovered fractions are sent to their corresponding storage silos by means of conveyer belts and are subsequently dispatched for compacting. Meanwhile, the material not separated is sent to 3 Foucault induction separators for the removal of aluminium containers. • Flat fraction: Mainly composed of paper and carton and other inappropriate materials, this fraction is sent to the second manual sorting booth subsequent to the suction-removal of light elements. Management of reject and recovered products The reject obtained in the process described above is sent directly to the two reject presses to be compacted and baled before being sent to the final storage tank. Although, in principle, this reject complies with the conditions set for the plant (less than 15% of OM content), it is sent to a stabilisation building for the purpose of removing almost all biodegradable matter. As has been outlined, recyclable products are recovered during pretreatment and these are also baled. The metals (ferrous and non-ferrous) are sent to two presses and the remaining recovered products suitable for waste-to-value are sequentially fed into 2 by-product presses by means of a plate feeder. OM STABILISATION © También es importante destacar que, a medida que avanza el proceso, el material va siendo homogeneizado y se produce una pérdida efectiva de volumen que en conjunto puede ser de entre un 55 y un 60%. Por lo tanto, los 3 m de altura inicial de las pilas se van reduciendo y con ello la volteadora se va moviendo en función de los requerimientos de cada momento, tal y como se comentaba anteriormente. 26 The organic fraction from the sorting stage (some 122,000 t/year) is sent to be stabilised by means of aerobic decomposition in an enclosed building, where it is maintained under negative pressure to prevent the escape of foul odours. This process comprises two identical work lines or modules. The OM decomposition process takes place continuously and progressively over a 6week period during which temperature, NOVIEMBRE 2010 Foto: Mónica Doallo CENTRO DE TRATAMIENTO DE RESIDUOS DEL VALLÈS OCCIDENTAL Descarga de material estabilizado humidity and oxygen conditions are monitored. Una vez transcurridas las 6 semanas de estabilización, el material bioestabilizado (estimado en unas 66.000 t/año) se conduce hasta la nave de afino de MOR. To satisfy the process requirements, the rear section of both modules is equipped with a forced ventilation system. This consists basically of a filter pavement comprising grilles made of a plastic material with perforations for the passage of air and the collection of lixiviates. AFINO DE MOR Por último, resaltar que el sistema eléctrico y de control suministrado por Taim Weser hace posible regular la automatización del proceso en base a los parámetros de control de temperatura y humedad del material recopilados, para la obtención de un compost adecuado en las 6 semanas que dura el proceso. Sistema de aireación Por lo que respecta al sistema de aireación, está formado por 6 ventiladores con una capacidad máxima total de 136.000 m3/h. Estos ventiladores son regulables según la necesidad del proceso y, juntamente con el sistema general de aireación de la planta, tienen el objetivo de absorber el aire contaminado en el interior de la nave para un posterior tratamiento, así como evitar la emisión de malos olores al exterior. Sistema de riego Debido a que las reacciones de descomposición aeróbicas se producen siempre en un medio acuoso, se requiere un contenido mínimo de agua en los residuos orgánicos, en un margen variable entre el 45 y el 55% de humedad. Por este motivo la volteadora dispone de un sistema de riego por aspersión. El control y medida de la humedad del material se lleva a cabo mediante una sonda basada en microondas e instalada en una de las cintas de la rotopala. A partir de las medidas tomadas por la sonda y con el sistema de control PLC, se determina de manera automática la cantidad de agua a suministrar. Esta agua proviene del depósito de pluviales, localizado bajo la nave de estabilización y con capacidad para 4.000 m3, o bien del permeado de la depuradora del antiguo depósito. NOVIEMBRE 2010 La instalación de afino de MOR ha sido suministrada por Masias Recycling. El proceso tiene como finalidad reducir el contenido de impropios del material bioestabilizado, de manera que éste pueda utilizarse como material para restauración de taludes en actuaciones de obra pública, de cubrimiento en depósitos controlados, como sustrato para ajardinado de carreteras o para usos similares. Esta etapa, configurada en una única línea de 21 t/h de capacidad, viene regulada por un alimentador-dosificador de doble hélice situado en la cabecera de proceso, que va vertiendo el material de entrada sobre una cinta. Ésta alimenta un trómel de clasificación de 15 mm de agujero de malla (modelo 2,1/7/9 de Masias), obteniéndose dos fracciones: La fracción pasante se considera rechazo de la planta, mientras que el hundido del trómel es recogido y llevado a un repartidor vibrante modelo RV 20 de Gosag, que alimenta a una mesa densimétrica modelo FM 240x130, también de este fabricante. La empresa fue también responsable del montaje, soporte y estructuras, además del suministro del cuadro eléctrico. En esta mesa se separan los impropios que todavía pueda contener el material bioestabilizado (fundamentalmente vidrios e inertes), los cuales se gestionan como rechazo. Además, está equipada con un sistema de captación de polvo mediante filtro de mangas. El material restante, bioestabilizado y ya afinado, se almacena en la misma nave hasta su recogida por camiones. Concretamente, existen unas tolvas de descarga bajo las cuales son cargados los camiones. Two rotary blades are installed, one in each module, to turn the piled-up material for the purpose of mixing and aeration. In addition, these blades have a sprinkler system to maintain the humidity necessary for the process. The blade progresses from the oldest matter (at the rear) to the front of the module, where the recently loaded matter is located. When it reaches the front, it clears the loading area, leaving it ready to receive the next cycle of organic matter. Finally, subsequent to the completion of the 6-week stabilisation period, the biostabilised matter (some 66,000 t/year) is loaded by means of the rotary blade belt onto a transversally positioned conveyer belt in the exit area of each module and is taken to the OM refining building. OM REFINING The OM refining process has the objective of reducing the content of inappropriate materials from the biostabilised matter, so that the latter can be used for purposes such as the restoration of slopes, as a covering for controlled waste tanks, etc. This stage is configured in a single line of 21 t/h and is regulated by a feeder-doser that pours the feed material onto a conveyer belt. This, in turn, feeds a sorting trommel with a 15-mm passage size. The matter passing through the trommel is considered plant reject, while the residue is collected and sent to a vibrating feeder. This feeds a densimetric table, where inappropriate material (mainly glass and inert particles) is removed to be managed as reject. The remaining biostabilised refined OM is stored in the same building until it is subsequently collected by means of trucks. © La Codony Gallart ha realizado diversos trabajos en esta planta, entre los que destacan los de estructura metálica, escaleras de gato y pasarelas, así como los relacionados con cerrajería, como la fabricación de barandillas, la fabricación del carenado para forrar la cinta transportadora, la fabricación de la estructura de las tolvas con diferentes compartimentos para la carga de trailers, etc. 27