caracterización hidráulica de un inyector diesel solenoide para

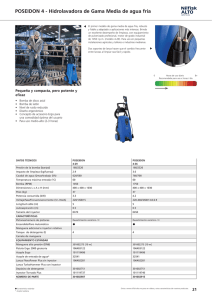

Anuncio