Empalmes de Cables de Acero

Anuncio

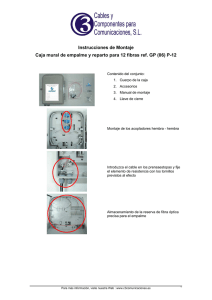

Empalmes de Cables de Acero Autores Ing. Menne Germán Ing. Duarte Pablo Martinez Krammer Ignacio EMPALMES DE CABLES DE ACERO VARIABLES Y COMPORTAMIENTOS Temario 1. Introducción 2. Objetivo • Identificación de variables • Evaluación del comportamiento del cable empalmado 3. Método • Presentación de metodología de ensayos 4. Resultados • Presentación de diferentes casos analizados 5. Conclusiones • Modos de falla encontrados • Puntos clave de un buen empalme • Comentarios finales Introducción Un empalme realizado de manera confiable y segura garantiza la vida útil de un cable de acero en un medio de elevación. Haciendo referencia al trabajo realizado por el Sr. Cabrera en el 1 Congreso Latinoamericano del INTI MTC 2012, la confección de un empalme la podemos considerar como un arte. Tal es así, que hasta el momento no se publicaron estudios sobre el comportamiento de un cable empalmado. En este estudio, se identifican las variables que forman parte de la elaboración de un empalme y cómo evolucionan en función de los diferentes esfuerzos a los que está sometido en la instalación. A lo largo de este estudio, vamos a ir recorriendo distintos casos, en donde evaluaremos cuales son los parámetros que tuvieron mayor impacto con el objeto de dejar en evidencia lo que sucede cuando modificamos las distintas variables que afectan directamente la estabilidad del empalme en el cable de acero. Objetivos 1. Identificar las variables que pueden tener impacto sobre el comportamiento del empalme • • • • Cruce Revestimiento de cordón Largo de trabas (entradas) Transición entre cordón revestido y alma 2. Evaluar el comportamiento del empalme bajo tracción y fatiga utilizando un banco de tracción y una máquina de fatiga a flexión simple de 5 poleas. Método • Confección de empalmes en nuestras instalaciones con herramental propio y personal experimentado Método • Se confeccionan probetas de empalmes característicos para un factor de servicio (FS) menor a 15 • Las probetas realizadas cuentan con 3 (tres) cruces, los cuales son sometidos a ensayos de fatiga y tracción. Método • Prueba en maquina de fatiga a flexión simple Con este ensayo se pretende obtener 1. Ciclos – Vida a la fatiga a flexión 2. Reducción de Ø – Criterio de descarte según Norma EN 12927-3 Ubicación Ø min[mm]* Ø máx[mm]* Entre Cruces 1 x Ø medido fuera del empalme 1.05 x Ø medido fuera del empalme Cruces 1 x Ø nominal del cable 1.15 x Ø nominal del cable * Todos los valores registrados deben ser tomados bajo tensión y luego de 100 hs de asentamiento 3. Alargamiento 4. Modo de falla • Ensayo de rotura a la tracción 1. Cumplimiento de CMR 2. Alargamiento 3. Reducción de Ø 4. Estabilidad / Asentamiento del nudo Método - Instalaciones Resultados • Resumen de casos 1. Diámetro bajo carga estática y con fatiga 2. Comportamiento a la fatiga con distintos revestimientos • • 3. Gráfico de desempeño Gráfico de alargamiento Comportamiento con distintos espesores de igual revestimiento • • • • Comportamiento a la tracción Comportamiento a la fatiga Comparación de diámetros Modos de falla 4. Influencia del revestimiento en el ensayo de tracción • • • Comparación de revestimientos Modos de falla Asentamiento del nudo 5. Influencia del largo de trabas (entradas) Resultados • Caso 1: Diámetro bajo carga estática y con fatiga o Cable revestido con poliuretano en banco de tracción o Comportamiento del diámetro bajo carga estática 24 Ø (mm) 23 22 0 % CMR 21 10 % CMR 20 20 % CMR 30 % CMR 19 40 % CMR 18 Ø máximo permitido 17 16 Resultados • Caso 1: Diámetro bajo carga estática y con fatiga o Cable revestido con poliuretano en banco de fatiga o Comportamiento de a la fatiga 22,00 21,00 Ø (mm) 20,00 19,00 Ø máximo permitido Inicio 500 ciclos 18,00 17,00 16,00 15,00 1000 ciclos 3000 ciclos Resultados • Caso 2: Comportamiento a la fatiga con distintos revestimientos o Cable revestido con poliuretano, polipropileno y caucho o Gráfico de desempeño Caucho 40400 Polipropileno "Fino" 50780 Polipropileno "Grueso" 125000 Poliuretano 149000 0 20000 40000 60000 80000 N° Ciclos 100000 120000 140000 160000 Resultados Caso 2: Comportamiento a la fatiga con distintos revestimientos o Cable revestido con poliuretano, polipropileno y material blando o Gráfico de alargamiento 1,80% 1,60% 1,40% 1,20% Alargamiento % • 1,00% Polipropileno FINO Poliuretano 0,80% Polipropileno GRUESO 0,60% Caucho 0,40% 0,20% 0,00% 0 20000 40000 60000 80000 100000 120000 140000 160000 Ciclos Resultados Caso 3: Comportamiento con distintos espesores de igual revestimiento o Cable revestido con polipropileno o Muestra de bajo espesor o Muestra de alto espesor o Comportamiento a la tracción – VERIFICACION DE CMR 9 8 7,2 Tn 7 6 Carga (Tn) • 5 CMR Cable sin empalme 4 Empalme Polipropileno GRUESO 3 Empalme Polipropileno FINO 2 1 0 0,0% 1,0% 2,0% 3,0% Elongacion % 4,0% 5,0% Resultados Caso 3: Comportamiento con distintos espesores de igual revestimiento o Cable revestido con polipropileno o Muestra de bajo espesor o Muestra de alto espesor o Comportamiento a la fatiga 1,00% 0,90% 0,80% 0,70% Elongación % • 0,60% 0,50% "Polipropileno FINO" 0,40% "Polipropileno GRUESO" 0,30% 0,20% 0,10% 0,00% 0 50000 100000 150000 Ciclos 200000 250000 300000 Resultados • Caso 3: Comportamiento con distintos espesores de igual revestimiento o Cable revestido con polipropileno o Muestra de bajo espesor o Muestra de alto espesor o Comportamiento de diámetro a la fatiga 15 14 Ø(mm) 13 12 11 10 9 Resultados • Caso 3: Comportamiento con distintos espesores de igual revestimiento o Modos de falla o Muestra de bajo espesor Detalle de cortes de alambres internos (Valles), por excesivo rozamiento entre cordones. El cable va perdiendo diámetro y se queda sin luz entre cordones. Pierde apoyo sobre el alma. Resultados • Caso 3: Comportamiento con distintos espesores de igual revestimiento o Modos de falla o Muestra de bajo espesor Se evidencia en detalle las marcas provocadas por el rozamiento existente entre cordones Resultados • Caso 3: Comportamiento con distintos espesores de igual revestimiento o Modos de falla o Muestra de bajo espesor Más roturas internas. Importante pérdida de Ø Resultados • Caso 3: Comportamiento con distintos espesores de igual revestimiento o Modos de falla o Muestra de alto espesor Concentración de roturas en cresta, sobre la zona del cruce. Resultados • Caso 4: Influencia del revestimiento en el ensayo de tracción o Cable revestido con poliuretano, polipropileno y nylon o Comparación de revestimientos 12 25 11,5 11 20 10,5 Carga (Tn) 10 9,5 15 9 8,5 10 8 0,00% 5 0,20% 0,40% CMR Empalme poliuretano Empalme nylon 0 0% 1% 1% 2% Elongación % 2% 3% Empalme polipropileno 0,60% 0,80% 1,00% Resultados • Caso 4: Influencia del revestimiento en el ensayo de tracción o Cable revestido con poliuretano, foto de ensayo. o Modo de falla El cable rompe en el cruce y en la zona de transición Resultados Caso 4: Influencia del revestimiento en el ensayo de tracción o Asentamiento de cordones en el nudo 120% 100% 80% % CMR • 60% 40% 20% 0% 0,00% 0,50% 1,00% % Elongación 1,50% 2,00% Resultados Caso 5: Influencia del largo de trabas (entradas) o Probeta con largo de trabas (entradas) 50% mas cortas 25 20 Carga (Tn) • 15 CMR Empalme largo normalizado 10 Empalme corto al 50% 5 0 0,00% 0,50% 1,00% 1,50% Elongación % 2,00% 2,50% Conclusiones • MODOS DE FALLA ENCONTRADOS Empalme + transición Ø Alto/ Zona + expuesta sobre la polea. Concentración de tensiones en crestas Conclusiones • MODOS DE FALLA ENCONTRADOS • Material de revestimiento inadecuado - Blando Al poner el cable en tensión se generan fuerzas radiales de compresión, motivo por el cual aparece la reducción de diámetro. En este punto el material de recubrimiento tiene que ser capaz de soportar dicha carga de compresión y permanecer en su lugar para cumplir su función. En este caso el material de recubrimiento pierde capacidad de resistencia a la compresión lo que hace que fluya entre los cordones. Conclusiones • MODOS DE FALLA ENCONTRADOS • Falla en la zona de transición Falta de grip • Ausencia de alma • Pérdida de cuerpo • Reducción de diámetro • Aplastamiento irregular de cordones Conclusiones • MODOS DE FALLA ENCONTRADOS • Falla en la zona de transición Cordón revestido Alma original Se observa como el cable pierde su geometría – los cordones exteriores no tienen apoyo sobre el alma, provocando rozamiento entre los mismos. Conclusiones Puntos clave de un buen empalme • • • • • • • • • • Correcta elección del material de recubrimiento Espesor adecuado Dureza Grip Enderezado de cordones revestidos Firmeza de cordones Mínima dispersión de diámetros posible (cruce, entre cruces, transiciones) Geometría del cruce Taco de soporte en el cruce Lubricación en el cruce durante la vida útil Conclusiones Comentarios finales • La confección de un empalme bajo especificaciones normalizadas permite garantizar la CMR del cable, no así el aspecto final de los cruces, los cuales dependen del empalmador. • Se requiere de personal capacitado con experiencia en la confección del empalme ya que de ellos depende gran parte del desempeño del mismo. • Dado que la mecánica de rotura interna en los cruces no es visible, el ensayo magnetográfico dará información certera acerca del desgaste que sufre el cable en este punto garantizando una operación segura.