PRETRATAMIENTOS Dègremont

Anuncio

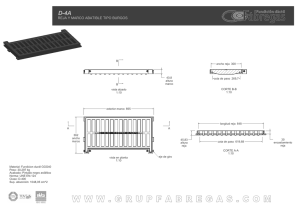

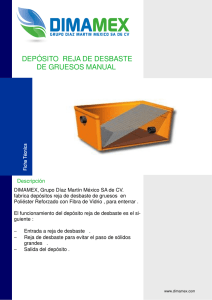

PRETRATAMIENTOS Dègremont Antes de su tratamiento, propiamente dicho, las aguas brutas se someten, generalmente, a un pretratamiento que comprende un ciento número de operaciones, físicas o mecánicas. Tiene por objeto separar del agua la mayor cantidad posible de las materias que, por su naturaleza o tamaño, crearían problemas en los tratamientos posteriores. Las operaciones de pretratamiento son las siguientes (una estación de tratamiento puede incluir una o varias de estas operaciones, según su importancia y la calidad del agua bruta) desbaste, dilaceración, desarenado, pre-decantación, desaceitado, desengrase, tamizado tratamiento de arenas y de desechos. 1. DESBASTE El desbaste tiene por objeto: proteger a la estación de la posible llegada intempestiva de grandes objetos capaces de provocar obstrucciones en las distintas unidades de la instalación, separar y evacuar fácilmente las materias voluminosas arrastradas por el agua bruta, que podrían disminuir la eficacia de los tratamientos siguientes, o complicar la realización de los mismos. La operación puede ser más o menos eficaz, según la separación entre los barrotes de la reja. Pueden distinguirse: - desbaste fino, con una separación de 3 a 10 mm, - desbaste medio, con una separación de 10 a 25 mm, - predesbaste, con una separación de 50 a 100 mm. Las rejas utilizadas en el desbaste pueden ser de limpieza manual, o de limpieza automática (necesaria a partir de una cienta impontancia de la planta); estas últimas se llaman rejas mecánicas. Una reja mecánica va normalmente protegida por una pre-reja de barrotes más espaciados (separación de 50 a 100 mm), prevista, generalmente, para limpieza manual, pero que deberá ser igualmente automática en el caso de instalaciones impontantes, o si el agua bruta llega muy cargada de materias gruesas. Sin embargo, la mecanización del desbaste no depende solamente de la impontancia de la estación. También puede adoptarse este tipo de rejas si se desea reducir las intervenciones manuales de limpieza, aun cuando se trate de instalaciones de pequeña importancia. En todo caso, la mecanización es inevitable si existe el riesgo de una llegada brusca de materias vegetales con tendencia a formar un «fieltro» sobre la reja, que puede provocar un atascamiento total en unos minutos. En caso de limpieza manual, debe calcularse ampliamente la superficie de la reja, para evitar la necesidad de intervenciones demasiado frecuentes, especialmente si la separación entre barrotes es inferior a 20 mm. Cuando la limpieza es automática, los dispositivos de recogida y de evacuación de residuos deben dimensionarse en función del peso de los mismos (ver párrafo 7.1, página 132); en especial, la capacidad de almacenamiento del receptáculo móvil de recogida debe ser, como mínimo, para 24 horas. En el caso de un tratamiento directo de fangos frescos (procedentes de la decantación primaria), sobre todo por centrifugación, precedida de desbaste fino, puede evitarse el sobre dimensionamiento de los aparatos de desbaste del agua bruta, conservándose al mismo tiempo un espaciamiento medio de 15 a 25 mm. 1.1. Diferentes tipos de rejas A. REJAS MANUALES: Están constituidas por barrotes rectos, de acero, a veces verticales y a veces inclinados con ángulos de 60 a 800 sobre la horizontal. En instalaciones de tratamientos de aguas potables, de importancia pequeña o media, las coladeras perforadas de las bombas de agua bruta, pueden hacer, a veces, de reja. Algunas coladeras se limpian automáticamente, por caída brusca de agua a contracorriente, mediante distintos dispositivos, uno de los cuales consiste en un sifón de descarga automática, incorporado en el circuito. En pequeñas instalaciones rurales de depuración de aguas residuales, se sustituyen, en algunos casos, las rejas, por cestas perforadas movibles; por ejemplo, cuando los colectores de llegada se encuentran a bastante profundidad. Fig. 51. Reja curva instalada en la planta de aguas residuales de SAINT-BRIEUC, Côtes-du-Nord, Francia. B. REJAS MECÁNICAS DE LIMPIEZA POR EL LADO DE LLEGADA DEL AGUA: · Rejas curvas: este tipo de reja está indicado especialmente en instalaciones de importancia media, cuando las aguas, a su vez, se encuentran medianamente cargadas. Se adaptan, sobre todo, a instalaciones relativamente poco profundas, y tienen la ventaja de presentar una gran superficie útil. La limpieza se realiza por uno o dos peines montados en el extremo de un brazo que gira alrededor de un eje horizontal. Un extractor hace que los residuos caigan, por detrás de la reja, a un depósito amovible, o, mejor aún, a una cinta transportadora o a la arqueta de toma de un tornillo de Arquímedes, dispositivo que permite la evacuación lateral y el almacenamiento de los residuos en un receptor de mayor capacidad. · Rejas rectas de limpieza alternativa: la zona enrejada se realiza con barrotes de sección rectangular o trapezoidal (que reduce el riesgo de atascamiento de las materias sólidas), y, generalmente, inclinada unos 800 sobre la horizontal, deteniéndose un poco por encima del nivel liquido máximo y prolongándose por un tablero (metálico o de hormigón). El dispositivo de barrido, de funcionamiento alternativo, hace que se eleven los residuos, que son evacuados por un extractor a un receptor o a una cinta transportadora, situados aguas abajo de la reja. El dispositivo de barrido puede estar constituido, por ejemplo, por: un rastrillo solidario de un carro que se desplaza a lo largo de cremalleras; esta disposición resulta muy conveniente cuando la altura de elevación y el volumen de residuos no son demasiado importantes, un rastrillo unido a un carro móvil accionado por dos. cables; este tipo, reservado a aguas relativamente poco cargadas, permite que se alcancen apreciables profundidades de instalación, un garfio (o cucharón oscilante) accionado por cable separado, y unido a un carro móvil mandado por dos cables. Este tipo de reja se utiliza con aguas cargadas y para gran profundidad de instalación. Fig. 52. - Reja de cremallera de la estación de aguas residuales de ANZIN (Francia). Fig. 53. - Reja de cables, con garfio. · Rejas rectas de limpieza continua: Este tipo de reja se utiliza en un desbaste fino, y debe emplearse con agua poco cargada en materias gruesas (o que se haya sometido previamente a un desbaste medio). La reja es recta e inclinada 80º sobre la horizontal, y su limpieza se efectúa mediante escobillas de nylon arrastradas por un mecanismo de cadenas sin fin. La evacuación de los residuos se realiza por un canal aguas abajo de la reja. - Caudales muy grandes: Si el caudal es muy grande (superior a 30000 m3/h, por ejemplo) y el agua es poco cargada, puede efectuarse el desbaste mediante una reja móvil, de la que sólo se utiliza una parte, y que se desplaza lateralmente después de cada operación. Pueden servir, para ello, las rejas de cables, de rastrillo o de garfio. Fig. 54. - Reja de cable, con garfio. 1 - Reja. 2 - Carro porta-garfio. 3 - Garfio oscilante. 4 - Eyector. 5 - Tambor de cable del carro. 6 - Cable de accionamiento del carro. 7 - Deslizaderas. 5 - Pórtico. 9 - Motorreductor del carro. 10 - Limitador de esfuerzo. 11 - Polea de giro del carro. 12 - Tambor de cable del garfio. 1 3 - Polea de transmisión del garfio. 14 - Cable del garfio. 15 - Polea de giro del garfio. 16 - Motorreductor del garfio. C. REJAS MECÁNICAS DE LIMPIEZA POR EL LADO DE SALIDA: Este tipo de reja se utiliza generalmente con aguas residuales, y es capaz de eliminar grandes cantidades de materias sólidas, por medio de varios rastrillos-peines movidos por un mecanismo de cadenas sin fin, montado aguas abajo del campo de reja. El campo de reja, vertical o inclinado (60 a 80º sobre la horizontal), se prolonga necesariamente hasta el punto de vertido de los residuos; la necesidad de darle una rigidez suficiente limita su profundidad de instalación. Según los modelos, los residuos se evacuan, aguas arriba o aguas abajo de la reja, a un recipiente amovible o a una cinta transportadora. 1.2. Mando automático y protección de las rejas mecánicas El funcionamiento, generalmente discontinuo, del dispositivo de limpieza, puede accionarse mediante un reloj eléctrico, de cadencia-duración regulable, o mejor, por un indicador de pérdida de carga diferencial, pudiendo también utilizarse una combinación de los dos sistemas. Las rejas deberán ir equipadas con un dispositivo imitador de par, con el que se evite un deterioro del material, en el caso de sobrecarga o de bloqueo. Las rejas curvas o rejas rectas de limpieza alternativa llevan un dispositivo que garantiza la parada automática del sistema de barrido, en un punto situado fuera del campo de reja, para evitar todo riesgo de atascamiento en el arranque. Fig. 55. Reja fija. Rejas mecánicas 1.3. Velocidad de paso y pérdida de carga. Atascamiento La velocidad de paso a través de la reja debe ser suficiente para que las materias en suspensión se apliquen sobre la reja, sin que se provoque una pérdida de carga demasiado fuente, ni se produzca un atascamiento en la parte profunda de los barrotes. De acuerdo con ello, se establecerá una velocidad aceptable entre los caudales mínimo y máximo. Generalmente, se adopta una velocidad media de paso entre barrotes comprendida entre 0,60 y 1 ,00 m/s, pudiendo llegarse hasta 1,20 y 1,40 a caudal máximo. Si la velocidad mínima prevista puede provocar depósitos en el canal de la reja, deberá preverse un barrido en este último, o cualquier otro medio para evitar su formación. Las rejas crean pérdidas de carga comprendidas entre 0,05 y 0,15 m en aguas potables, y entre 0,10 y 0,40 m en aguas residuales. (En los valores máximos se tiene en cuenta un necesario margen de seguridad, relativo a un eventual atascamiento parcial del campo de reja). 2. DILACERACIÓN Esta operación se aplica en especial, a las aguas residuales. Tiene por objeto «desintegrar» las materias sólidas arrastradas por el agua. Estas materias en lugar de separarse del efluente bruto, se trituran y continúan en el circuito del agua hacia las siguientes fases del tratamiento. El interés de este proceso consiste en que se suprime la evacuación y la descarga de los residuos de la reja. Sin embargo, en la práctica, presenta varios inconvenientes, en especial, la necesidad de una atención frecuente sobre un material bastante delicado, el peligro de obstrucciones de tuberías y bombas provocadas por la acumulación en masas de las fibras textiles o vegetales unidas a las grasas, y la formación de una costra de fango en los digestores anaerobios. Por estas razones, se sigue recomendando, a veces, en instalaciones nuevas, la dilaceración del agua bruta, a la entrada a la planta de tratamiento. Por el contrario, la dilaceración sustituye a veces al desbaste fino, en el caso de fangos frescos (espesados o no) antes de su tratamiento directo sin digestión (tratamiento térmico, centrifugación); en este caso, se efectúa por medio de un «dilacerador en línea» (véase más adelante), que garantiza la finura de dilaceración deseada. Existen dos tipos de dilaceradores: «dilacerador sin elevación del agua» y «dilacerador en línea». En los dos casos, se trata de aparatos adaptados especialmente para el tratamiento de aguas residuales, y capaces de absorber las materias contenidas normalmente en estas aguas (después de un pre-desbaste grosero, con espacio de separación entre barrotes de 50 a 80 mm aproximadamente, según la impontancia de los aparatos utilizados) y de reducirlas a elementos de unos milímetros de diámetro. 2.1. Dilaceradores sin elevación del agua Presentan la ventaja de que sólo producen una pequeña pérdida de carga y de que absorben poca energía. Los aparatos más clásicos llevan un tambor giratorio, de eje vertical, con ranuras horizontales, y se montan sobre un canal o directamente sobre una tubería (modelos pequeños). El tambor está constituido por barras circulares, con dientes contantes. Unos peines contantes fijos van sujetos, con pernos, a la bancada. El agua circula del exterior al interior del tambor, y las materias que arrastra son trituradas a medida que llegan al mismo. Fig. 56. - Dilacerador para reducción de residuos flotantes, con dispositivo de elevación. FONTAINEBLEAU (Francia). Fig 57.- Dilacerador GRIDUCTOR INFILCO DEGREMONT INC. 2.2. Dílaceradores en línea Estos dilaceradores efectúan no sólo la trituración, sino, además, un bombeo que impulsa las materias «desintegradas y diluidas». Se montan en tuberías como las bombas, pero, por su capacidad de impulsión, generalmente reducida (y a veces nula) pueden necesitar la incorporación de una bomba en serie. Los motores eléctricos se calculan ampliamente para hacer frente a cualquier riesgo de sobrecarga. Estos aparatos, que forzosamente son muy robustos, llevan generalmente una hélice que empuja las materias diluidas a través de una reja cortante. La finura de la trituración se regula por medio de una o de varias cuchillas. 3. DESARENADO El desarenado tiene por objeto extraer del agua bruta la grava, arena y partículas minerales más o menos finas con el fin de evitar que se produzcan sedimentos en los canales y conducciones para proteger las bombas y otros aparatos contra la abrasión y para evitar sobrecargas en las fases de tratamiento siguientes. El desarenado se refiere normalmente a las partículas superiores a 200 micras. Una granulometría inferior corresponde a los procesos de pre-decantación o decantación. El estudio teórico del desarenado está relacionado con el de los fenómenos de sedimentación en caída libre (ver pág. 66), y en él intervienen las fórmulas de Stokes (en régimen laminar), de Newton (en régimen turbulento) y de Allen (aplicable a un régimen transitorio). Mediante estas fórmulas, se calculan las velocidades de sedimentación de las partículas esféricas. Deberán aplicarse algunas correcciones para tener en cuenta: - la forma de los granos, - la concentración de los sólidos en suspensión si sobrepasa del 0,5 % aproximadamente, - la naturaleza del flujo horizontal. En la práctica, se pueden tomar como base los datos siguientes: (válidos en sedimentación libre), para partículas de arena de densidad 2,65. en el que: d diámetro de la partícula de arena, Vc velocidad de sedimentación, para un fluido de velocidad horizontal nula, Vc' velocidad de sedimentación, para un fluido de velocidad horizontal igual a VI, Vc" velocidad de sedimentación, para un fluido de velocidad horizontal de 0,30 mis, VI velocidad horizontal crítica de arrastre de la partícula depositada. 3.1. Desarenado de un agua de abastecimiento Al estudiarse una toma de agua, debe evitarse al máximo el arrastre de arena. Si las condiciones locales no lo permiten, será preciso prever un desarenador, a menos que se admita la recuperación de la arena en otro elemento de la planta. En el caso particular de que se incluya en la instalación un predecantador, se podrán eliminar solamente las partículas de dimensiones superiores a 0,3 mm de diámetro, en un canal desarenador con vaciado por caída hidráulica. También puede separarse la arena mediante un ciclón (hidrociclón en la impulsión de las bombas de captación) pero hay peligro de desgaste de las bombas por abrasión. Con los hidro-ciclones se obtiene un excelente desarenado con arenas de 100 a 500 micras, pero crean una pérdida de carga bastante fuerte (del orden de algunos metros de altura de agua con un mínimo aproximadamente de 0,50 m en el caso de aparatos de fabricación muy cuidada). Si la instalación incluye un tamizado (con malla de 1 a 2 mm, por ejemplo), deberá efectuarse un desarenado previo para evitar problemas en los tamices. · Cálculo de las dimensiones de los desarenadores: son generalmente rectangulares, del tipo canal. - Su superficie horizontal se calcula en función de la velocidad de sedimentación Vc de las partículas de menor tamaño que deben retenerse, y del caudal máximo que circulará por el mismo: Superficie horizontal = caudal máximo/Velocidad Vc de la partícula menor a retener - Su sección transversal es función de la velocidad horizontal de flujo deseada. Esta velocidad será superior a la velocidad crítica de arrastre VI de las partículas depositadas, si se desea efectuar una evacuación hidráulica de la arena, e inferior si se prevé una evacuación por barrido de fondo. Fig. 58. Desarenador desaceitador. 1 - Canal de entrada. 2 - Válvula de llegada. 3. Puente móvil para elevación de la arena. 4 Tranquilizador. 5 - Válvula de desaceitado. 6 - Canal de evacuación de aceite. 7 - Válvula de salida. 6 - Canal de salida. Alimentación de la decantación. 9 - Evacuación de la arena. 10 - By-pass por vertedero de rebose. 11 - Tubos de invección de aire. 3.2. Desarenado de aguas residuales urbanas El problema es mucho más difícil de resolver, debido a la heterogeneidad del medio. En este caso, se trata de separar la arena de otras materias presentes en el agua, en especial materias orgánicas, de forma que la arena retenida no arrastre materias contaminadas, lo que, generalmente, es muy difícil. La arena que se extrae contiene siempre una cierta proporción de materia orgánica, que sedimenta al mismo tiempo. La separación de estas materias se realiza adoptando una velocidad de barrido de 0,30 m/s aproximadamente. Puede mejorarse el resultado mediante un lavado final de la arena extraída del desarenador reduciéndose entonces a menos del 30 % el contenido de materia orgánica de la arena lavada. Principales tipos de desarena dores. Se utilizan, por orden creciente de importancia y de eficacia: Canales desarenadores simples en los cuales la velocidad de flujo varía con el caudal. Se utilizan en pequeñas instalaciones de depuración. La arena se extrae manualmente de un canal longitudinal, con una capacidad de almacenamiento de 4 a 5 días aproximadamente. Canales desarenadores con velocidad de flujo constante (del orden de 0,30 m/s) provistos de 1 o, mejor, 2 canales equipados con un vertedero de salida de ecuación lineal (altura de agua proporcional al caudal). Generalmente, van provistos de un canal de almacenamiento, de limpieza manual, pero pueden estudiarse con un transporte hidráulico de la arena hacia una tolva que lleva un dispositivo mecánico de extracción. Tiempo de permanencia: 1 a 2 minutos, aproximadamente. Desarenadores circulares, con alimentación tangencial, o agitación mecánica, o, mejor aún, inyección de aire, en los cuales la velocidad de barrido de fondo creada se mantiene sensiblemente constante, cualquiera que sea el caudal. La arena, almacenada en una tolva central, se extrae mediante una bomba o por un emulsor de aire, y se envía a un compartimiento de secado por gravedad. Tiempo de permanencia: 2 a 3 minutos, aproximadamente. Desarenadores rectangulares aireados, en los cuales el aire que se inyecta provoca una rotación del líquido, y crea una velocidad constante de barrido de fondo, perpendicular a la velocidad de paso, la cual, mucho menor, puede entonces variar sin que provoque ningún inconveniente. El aire inyectado, además de su papel motor, favorece, por su efecto de agitación, la separación de las materias orgánicas que pueden quedar adheridas a las partículas de arena. La extracción de la arena se realiza automáticamente: por un conjunto de emulsores de aire, de funcionamiento sincopado (recogida en tolvas inferiores), por barrido (por cadenas sin fin o por puente de rasquetas) hacia una fosa de recogida de extremo, seguido de una recogida por bombeo, directamente por bomba aspirante (o emulsor de aire) montada sobre puente rodante. La arena se separa generalmente de la emulsión impulsada por un medio mecánico que reduce la proporción de materias orgánicas asociadas, y que asegura la conservación para el almacenamiento. Estos desarenadores, calculados para un tiempo de permanencia de unos 3 a 5 minutos, una carga hidráulica máxima de aproximadamente 70 m3 de agua/m2 de superficie libre y por hora y una longitud máxima de 30 m, permiten una retención del orden del 80 % de las arenas con una granulometría de 250 micras (a caudal máximo) y de 150 micras (a caudal mínimo). 3.3. Desarenado de aguas residuales industriales En aguas residuales de fabricación de industrias metalúrgicas o mecánicas, la separación de arenas y otras materias minerales, con una granulometría del orden de 100 a 250 micras o superior, puede hacerse: en un desarenador de rasquetas, de forma circular, con un diámetro de 5 a 15 m aproximadamente (con alimentación central y recogida de agua periférica), o de forma cuadrada (con alimentación y recogida laterales y opuestas), calculados con una altura líquida del orden de 1 m, y una carga hidráulica de unos 15 a 30 m3 de agua por m2 de superficie libre y por hora. El rascador rotatorio, de arrastre central, empuja la arena a una fosa de recogida lateral; la extracción mecánica se realiza por tornillo de Arquímedes o clasificador alternativo de rastrillos, en un hidrociclón a presión, con velocidad de entrada reducida (2 a 3 m/s) para limitar la abrasión. Aparato de 300 a 700 mm de diámetro, aproximadamente. Caudal unitario, hasta 500 m3/h. Pérdida de carga del orden de 2 a 3 m de C.A. Extracción en continuo, con una concentración aproximada del 10% de materias minerales. Con una disposición en sifón de la salida superior, puede conseguirse que la concentración llegue hasta el 20 % aproximadamente, manteniendo un diámetro conveniente en la boca de salida. Fig. 59. - Desarenador rectangular aireado. Aguas residuales de NANCY (Meurthe-etMoselle, Francia). 4. PREDECANTACION La predecantación es una operación que se efectúa, antes de la clarificación con aguas de superficie muy cargadas. Tiene por objeto eliminar la totalidad de la arena fina y la mayor cantidad posible de barro. El umbral de concentración de materias en suspensión en el agua bruta, a partir del cual se hace necesaria la predecantación, es función del tipo de decantador-clarificador principal. Este umbral puede ser de 2 g/l aproximadamente, a la entrada de decantadores-clarificadores sin rasquetas, y de 5 a 10 g/l a la entrada de aparatos provistos de rasquetas. Según la carga de materias en suspensión y su naturaleza, un predecantador debe dimensionarse como un decantador (generalmente es el caso de aguas brutas cuya carga no excede de 20 a 30 g/l) o como un espesador (cuando la carga del agua bruta es superior a dicho límite). En efecto, se comprueba, a baja carga, la posibilidad de una decantación natural sin reactivo; y después, al aumentar la carga, es necesario añadir un reactivo para alcanzar un rendimiento de clarificación suficiente. Al aumentar aún más la carga del agua bruta, se comprueba la desaparición de la fase de sedimentación libre y la aparición de un asentamiento. Generalmente, éste no mejora mediante el empleo de un coagulante tipo sulfato de alúmina o cloruro férrico, sino que, para alcanzar una compresión suficiente, es necesario el empleo de polielectrólitos específicos: en realidad, se pasa de un tratamiento de agua a un tratamiento de fango, siendo muy variable, de un fango a otro, el límite entre estos dos tipos de tratamiento. Cuando los predecantadores trabajan como decantadores, su velocidad ascensional varía entre 2 y 6 m/h en función del contenido de materias en suspensión que se desee obtener a la salida, la naturaleza de las materias que han de retenerse y según que se utilicen reactivos o no. El tiempo de contacto depende de la carga de materias en suspensión, de sus características de compresión y de la concentración final que se desea en la extracción, y varia, generalmente, entre 1 hora y 2 horas. Cuando es elevada la carga de materias en suspensión, o cuando su velocidad de compresión es lenta, los predecantadores deben considerarse como espesadores de fangos. En tal caso, la velocidad ascensional es menor (entre 2 m/h y 0,50 m/h, y a veces menos) y el tiempo de contacto se encuentra comprendido entre 2 y 5 horas. El rendimiento de clarificación de un predecantador varía de un 50 a un 65 % sin adición de reactivos, pudiendo llegar hasta un 75 a 98 % con una dosis adecuada de floculante en general, del orden de la tercera parte de la determinada por el Jar-Test. Cuando se alcanza el umbral de decantación frenada, hay que aplicar dosis crecientes de polielectrólitos, lo que rápidamente limita el empleo del agua a usos industriales; en efecto, en relación con las aguas potables, algunas reglamentaciones únicamente autorizan dosis muy pequeñas de polielectrólitos (del orden de 1 mg/l). Al igual que los decantadores, los predecantadores son de forma rectangular o circular. Los fangos se extraen: - sin rascado, por extracción gravitaria, a partir de tolvas incorporadas, - sin rascado, mediante bombas aspirantes montadas sobre un puente grúa de corredera, de movimiento alterno, que se desplaza a una velocidad del orden de 1 a 3 cm/s. El puente puede ir equipado con una bomba de inyección de agua destinada a provocar el desprendimiento de la masa de fango depositada hacia la aspiración de las bombas aspirantes, - con rascado, a partir de una o de varias fosas, por extracción gravitaría, o por bombas fijas. El estudio de los predecantadores exige un conocimiento preciso de los volúmenes de fangos producidos en los períodos críticos, así como de las posibilidades de compresión de estos fangos. Fig 60 - Predecantación del agua de abastecimiento a BANDUNG (Indonesia) 5. DESACEITADO. DESENGRASE Los problemas de desaceitado y de desengrase de las aguas son de varios tipos - desaceitado de aguas de superficie, antes de su tratamiento, - desengrase de aguas residuales urbanas, antes de su vertido al alcantarillado, desengrase como pretratamientó en una estación depuradora de aguas residuales urbanas, - desaceitado de aguas residuales de refinería de petróleo y petroquímicas, - desaceitado de aguas condensadas, para su reutilización en una caldera (ver condensados, pág. 690). El desaceitado es una operación de separación líquido-líquido, en tanto que el desengrase es una operación de separación sólido-líquido (siempre que la temperatura del agua sea suficientemente baja para permitir la coagulación de las grasas). Los aceites y grasas, generalmente más ligeros que el agua, tienden a subir a la superficie. Por ello, todo dispositivo en el que se reduzca la velocidad de flujo, y que ofrezca una superficie tranquila, actúa como separador de grasa y aceite. La recogida en superficie y la evacuación, dentro de lo posible, se efectuarán por vertido (o por arrastre sobre cinta sin fin), por lo que se refiere al aceite, y por rascado para las grasas. 5.1. Desaceitado de aguas de superficie Tiene por objeto separar los aceites libres, con el fin de evitar que sean arrastrados hasta la estación de tratamiento. Para ello, se favorece la flotación natural en alguna de las obras de llegada, en la toma de agua o en el canal de llegada. Un tabique en sifón hace de presa. La evacuación del aceite se realiza por una toma de superficie, por vertedero fijo o móvil (tubo giratorio). 5.2. Desengrase de aguas residuales urbanas, antes de su vertido al alcantarillado Este tratamiento se recomienda, y, a veces, se impone, a numerosas empresas artesanas, restaurantes, colectividades, etc. Se fabrican separadores de grasa (o cajas de grasa) normalizados, para caudales hasta 20 a 30 l/s. Estos aparatos se calculan para un tiempo de retención de 3 a 5 minutos y una velocidad ascensional de 1 5 m/h, aproximadamente. Siempre que su explotación se lleve a cabo convenientemente, estos aparatos pueden retener hasta un 80 % aproximadamente de las materias grasas, y almacenar del orden de 40 l de materias ligeras por l/s de caudal introducido. Es indispensable efectuar una limpieza de forma regular. La temperatura del agua debe ser inferior a 30 ºC, a la salida del aparato. Estos aparatos están concebidos de forma que se evite, en lo posible, la sedimentación de materias pesadas; sin embargo, puede disponerse, a su entrada, un depósito de sedimentación de las materias más gruesas, de fácil limpieza, con un tiempo de retención del orden de 1 a 3 minutos. 5.3. Desengrase, como pretratamiento, en estaciones de depuración de aguas residuales urbanas El decantador primario separa necesariamente las grasas, que se acumulan en la superficie, pero generalmente se adapta mal a la recogida de éstas cuando su volumen resulta considerable, con las consiguientes dificultades de explotación. En aguas urbanas de origen doméstico, el desengrase es conveniente (indispensable si no se procede a una decantación primaria) y se efectúa satisfactoriamente en combinación con el desarenado (tranquilización de una fracción de la superficie líquida en un desarenador aireado y recogida de las grasas y espumas por vertido o rascado), siempre que las dimensiones del aparato se calculen consecuentemente. El aparato lleva una zona de aeración, en la que se inyecta aire por su parte inferior, y una zona tranquilizada destinada a la acumulación de las grasas en la superficie. Los fangos sedimentables se deslizan sobre una pared inclinada, y pasan a la zona de aeración. El tiempo de permanencia del agua en este aparato es del orden de 10 a 15 mm a caudal medio, con un mínimo de 5 mm. La evacuación de las grasas puede realizarse por vertedero, o bien por barrido mecánico de la superficie. El caudal de aire introducido es del orden de 0,5 a 2 m3/h por m3 de capacidad de desengrasador. En estas condiciones, puede conseguirse una eliminación del 80 % de las materias grasas. Puede ser aconsejable el empleo de un desengrasador separado, cuando la calidad del agua bruta exige la eliminación de gran cantidad de grasa. En este caso, se calcula la zona tranquila para una velocidad ascensional de 15 a 20 m/h, con un máximo de 25 m/h. Se utilizan también estos desengrasadores en el pretratamiento de aguas residuales de algunas industrias (matadero, industrias de la carne), antes de su vertido al alcantarillado, obteniéndose, de esta forma, una protección de la red. Fig. 67. - Desengrasador con inyección de aire. Mataderos de DECIZE.Nièvre (Francia). En algunos casos (aguas muy reductoras, o de gran contenido en amoniaco), puede ser interesante utilizar el desengrasador como un elemento de preaeración. En este caso, deberá calcularse con un tiempo de retención de 30 min como mínimo, y un caudal de aire apropiado. Como puede observarse, estos desengrasadores no están previstos para la eliminación de aceites e hidrocarburos, cuya introducción en las redes de alcantarillado está prohibida. Fíg. 62. Desengrasador-desaceitador. 1 - Llegada de agua bruta. 2 - Aeración por difusores porosos. 3 - Columna de maniobra de la válvula de vaciado. 4 - Bomba hidroneumática. 5 - Cinta transportadora de grasa. 6 - Evacuación de agua. 7 - By-pass. 8 - Válvula de vaciado. 9 - Dispositivo de rascado. 10 - Grupo motorreductor del dispositivo de rascado. 5.4. Predesaceitado de las aguas residuales de refinerías de petroleo, industrias petroquímicas e industrias mecánicas. Estas aguas residuales contienen cantidades variables de hidrocarburos en estado libre, disueltos en parte o emulsionados en mayor o menor grado. Un desaceitado completo exige un tratamiento en dos etapas: - predesaceitado por operación física, por gravedad, sin adición de reactivos, mediante el cual se reduce el contenido de hidrocarburos a unos 15 a 100 mg/l, - desaceitado final (flotación por aire disuelto, filtración, coalescencia) utilizando reactivos (coagulación con sales metálicas o polielectrólitos catiónicos), mediante el cual se consigue la depuración total. El predesaceitado se efectúa por flotación natural de las vesículas de aceite, pudiendo utilizarse diferentes tipos de aparatos. · Desaceitadores longitudinales convencionales: son depósitos rectangulares de circulación longitudinal, provistos de distribuidores, de un barrido de fondo y de superficie, de dispositivos de salida del agua tratada y de recogida de aceites en la superficie y de los fangos depositados. El Instituto Americano del Petróleo ha establecido unas normas (normas A.P.I.) muy precisas, para el cálculo, dimensionamiento y ejecución de este tipo de aparatos, en las condiciones siguientes: - diámetro teórico de las gotitas de aceite retenidas: d > 0,015 cm; - superficie horizontal calculada para una velocidad ascensional entre 0,9 y 3,6 m/h; - sección transversal calculada para una velocidad de flujo horizontal comprendida entre 18 y 55 m/h, e igual a 15 veces la velocidad ascensional; - relación entre la altura del líquido y la anchura del depósito comprendida entre 0,3 y 0,5; - anchura: máxima 6,00 m, mínima 2,00; - altura de líquido: máxima, 2,50 m, mínima 1,00 m. Este tipo de desaceitador es el más adecuado en el caso de aguas muy cargadas y de variaciones importantes en su concentración. Se consigue reducir, en la práctica, el contenido de hidrocarburos, hasta 15 a 100 mg/l, según el porcentaje inicial de productos emulsionados. Con el empleo de desaceitadores de dos compartimientos en serie, se incrementa la eficacia del desaceitado. Fig. 63. - Desaceitado, longitudinal con 2 compartimientos en serie. 1 - Llegada. 2 - Válvula de aislamiento. 3 - Prerrepartición 4 - Repartidor. 5 - Sailda. 6 - Canales orientables de recogida de aceites. 7 - Fosas de fangos. 8 - Hacia la bomba de fangos. · Desaceitadores circulares de rasquetas: más económicos de instalación y de mayor sencillez de explotación, para rendimientos del mismo orden, que funcionan según el grado de eliminación deseado, a velocidades ascensionales de 5 a 15 m/h. · Desaceitadores con placas paralelas: son separadores laminares, en los cuales las gotas de aceite sólo tienen que recorrer, antes de ser recogidas, un camino muy corto, limitado por el espacio entre las placas (variable de 20 a 100 mm). Presentan la ventaja de ser muy compactos y ofrecer una mayor eficacia frente a las gotas de aceite más finas. Sin embargo, sólo pueden tratar aguas medianamente cargadas de hidrocarburos, y bastante poco cargadas de fangos, parafina, asfalto y grasas, es decir, con escaso poder de atascamiento. Por ello, deben protegerse con un desbaste previo, si se desea evitar una explotación demasiado dificultosa. 6. TAMIZADO El tamizado es una filtración sobre soporte delgado, que se utiliza en numerosos campos del tratamiento del agua. Según las dimensiones de los orificios de paso del soporte se distinguen dos variantes: el macrotamizado (sobre chapa perforada o enrejado metálico con paso superior a 0,3 mm) se emplea para retener ciertas materias en suspensión, flotantes o semiflotantes, residuos vegetales o animales, insectos, ramas, algas, hierbas, etc..., de tamaño comprendido entre 0,2 mm y algunos milímetros. el microtamizado (sobre tela metálica o plástica de malla inferior a 100 micras) se utiliza para retener materias en suspensión de muy pequeñas dimensiones, contenidas en las aguas de abastecimiento (plancton) o en aguas residuales pretratadas. (Se estudia en el capítulo 9). Los aparatos de macrotamizado utilizables en pretratamiento pueden clasificarse en: - aparatos instalados a ras del agua, con pequeña pérdida de carga: macro-tamices rotatorios, tamices fijos con rasquetas, - aparatos necesariamente alimentados por bombeo: tamices de auto-limpieza, estáticos o rotatorios, filtros mecánicos. Fig. 64. - Instalación de microtamizado. 1 - Vertedero de alimentación. 2 - Válvula de entrada de agua bruta. 3 - Válvula de seguridad. 4 - Tambor de microtamizado. 5 - Dispositivo de arrastre. 6 - Rampas de lavado con boquillas. 7 - Canal y tubería de agua de lavado. 8 - Indicador de pérdida de carga. 9 - Vertedero de salida. 6.1. Macrotamices rotatorios Estos aparatos, utilizables con aguas de abastecimiento o de riego, o con aguas residuales poco cargadas, se presentan en forma de un tambor cilíndrico, de eje horizontal, cuando el nivel líquido varía relativamente poco, o en forma de una banda rotatoria sobre cadenas sin fin, cuando el nivel líquido sufre grandes variaciones (que pueden alcanzar varios metros). Pueden tratar caudales desde algunas centenas de litros por segundo, a más de 10 m3/s. El tamizado se efectúa a través de un cierto número de paneles filtrantes intercambiables, constituidos por un enrejado generalmente metálico (hilo de bronce o de acero inoxidable) fijo sobre un cuadro rígido. El paso de malla de la tela yana entre 0,3 y 3 mm, y el diámetro del hilo entre 0,25 y 1 mm. Un macrotamiz debe ir protegido, normalmente, por una reja con espacios entre barrotes de 40 a 50 mm, para una tela metálica de hilo de 1 mm, de 20 a 30 mm para hilo de 0,5 mm y de 10 a 15 mm para hilo de 0,3 mm. El coeficiente de superficie libre es del orden del 50 al 60 %, y la velocidad de filtración (relación entre el caudal y la superficie libre de los orificios de la tela sumergida) es, generalmente, de unos 0,35 a 0,40 m/s. El tamizado se realiza, preferentemente, desde el interior hacia el exterior, con el fin de facilitar el lavado de la tela y la evacuación de las materias que se extraen. Una limpieza automática de la tela, por agua a presión, limita la pérdida de carga a 20 cm aproximadamente, en marcha normal. El aparato admite una pérdida de carga máxima de 50 cm. 6.2. Tamices fijos con rasquetas Algunas aguas residuales industriales (mataderos, fábricas de conservas, etc.) deben someterse a un tamizado antes de introducirlas en las instalaciones de depuración. Fig. 65. Microtamiz rotatorio. Tratamiento de agua potable de AIRE-sur-La- LYS, Fasde-Caíais (Francia). Se efectúa esta operación con tamices de limpieza mecánica. Las materias en suspensión se retienen sobre una tela perforada, fija, de acero inoxidable, con orificios de 2 a 5 mm de diámetro; se recogen mediante rasquetas o cepillos fijos sobre cadenas sin fin (para tamices rectos inclinados a unos 45 a 60º sobre la horizontal) o sobre brazos giratorios (para tamices curvos) y se evacuan, por medio de un limpiador basculante, hacia un canal de recogida. Si las aguas contienen materias grasas que puedan formar coágulos, puede ser necesario efectuar un predesengrase, para evitar riesgos de obstrucción del tamiz (a pesar de la adopción de perforaciones adaptadas). Estos aparatos pueden instalarse en canales de 1 m a 2,5 m de anchura y tratar caudales del orden de 100 a 2000 m3/h. Normalmente, la pérdida de carga no debe ser superior a 0,5 m, aproximadamente. 6.3. Tamices de autolimpieza, estáticos o rotatorios: Estos aparatos, cuya finura de tamizado es de 0,25 mm a 2 mm, se utilizan igualmente en aguas residuales, especialmente las procedentes de industrias de la alimentación. Los tamices estáticos llevan una reja, constituida por barras horizontales, de acero inoxidable, rectas o curvadas, de sección triangular. El agua se distribuve en la parte superior de la reja, cuya inclinación sobre la horizontal disminuye progresivamente de arriba abajo, entre 65º y 45º, aproximadamente. Se obtienen así, sucesivamente, los efectos de separación, escurrido y evacuación de las materias sólidas. Los tamices rotatorios llevan una reja cilíndrica, de eje horizontal, constituida por barras de acero inoxidable, de sección trapezoidal, la cual gira lentamente. Las materias retenidas en la reja se recuperan por medio de un rascador fijo. y se evacuan. Tanto los tamices estáticos como los rotatorios tratan caudales del orden de 10 a 1000 m3/h, según el tipo y la finura de tamizado deseada. Debe tenerse en cuenta una pérdida de carga del orden de 2 m de columna de agua, y el hecho de que los residuos extraídos se recogen en la parte inferior del aparato. Al igual que los anteriores (tamices fijos con rasquetas), estos aparatos pueden ser sensibles al atascamiento por grasas coaguladas. Fig. 66. - Tamiz estático. 1 - Llegada de agua bruta. 2 - Filtrado. 3 - Residuos sólidos. 6.4. Filtros mecánicos Cuando se trata de caudales menos importantes, puede realizarse el tamizado mediante filtros mecánicos, a presión, alimentados por bombeo. DEGREMONT- y otros constructores, disponen de aparatos concebidos según distintos principios, entre los cuales se citan: filtros ciclones, de entrada tangencial superior, con tamiz filtrante cilíndrico de acero inoxidable, malla comprendida entre unas décimas de mm y varios mm, limpieza y extracción de los residuos manual o automática, y lavado por agua bruta o agua filtrada. Caudales de 100 a 500 m3/h aproximadamente, según modelo. Pérdida de carga de algunos metros de C.A., filtros rotatorios de limpieza continua, con cuerpos filtrantes desmontables, de porcelana o de tela de acero inoxidable (orificios o mallas de 0,1 a 1,6 mm) fijos sobre un dispositivo giratorio, con limpieza por paso de los cuerpos filtrantes delante de una abertura aislada, por la que pasan el agua y los residuos al exterior, en contracorriente. Caudal de 25 a 7000 m3/h, según modelo. Pérdida de carga de unos metros de C.A. Consumo de agua para lavado continuo: 2 a 5 % del agua filtrada, filtros automáticos de tubos de tamizado múltiples, con brazo de lavado rotatorio. Caudales de 100 a 10000 m3/h. Finura de tamizado a partir de 125 micras. Pérdida de carga de unos metros de C.A. Pérdida de agua por lavado, aproximadamente 1 al 2 % del caudal de agua filtrada 7. EVACUACIÓN Y TRATAMIENTO DE ARENAS Y DESECHOS EN AGUAS RESIDUALES 7.1. Materias separadas en el desbaste Los desechos recogidos sobre las rejas se evacuan manualmente (en un cestillo, perforado o no, en vagoneta o en una cuba de extracción), mecánicamente (cinta transportadora) o transportador de rasquetas, con desplazamiento continuo o alterno), o hidráulicamente (canal alimentado con agua por bombeo). El volumen de materias separadas en un desbaste por rejas, en una estación de depuración de aguas residuales urbanas, es del orden de 2 a 5 dm3 por habitante y año, para una separación entre barrotes de 30 a 50 mm aproximadamente, y de 5 a 10 dm3 por habitante/año para una separación de 15 a 25 mm. Estas materias, generalmente, se depositan en vertederos, o se entierran. Pueden también incinerarse en un horno previsto para ello en la planta, o en una instalación de incineración de basura. La temperatura de combustión deberá ser superior a 800 ºC, para evitar que se produzcan malos olores. Para facilitar su transporte, se escurren y se hacen más compactas, mediante prensas hidráulicas especialmente concebidas para ello. 7.2. Arenas de desarenadores El volumen de arena extraída de los desarenadores (aguas residuales urbanas) es del orden de 5 a 12 dm3 por habitante y año. La arena extraída manualmente, con pala, de canales desarenadores pequeños, es, generalmente, impropia para su reutilización y debe enterrarse o enviarse a un vertedero, con los residuos del desbaste. En instalaciones más importantes, la arena extraída de los desarenadores, por bombeo, puede separarse del agua: por sedimentación en un depósito poco profundo, con evacuación del agua por losas filtrantes o por vertedero de rebose; por separación mecánica (tornillo de Arquímedes, por ejemplo, o clasificador alternativo de rastrillos) y almacenamiento en una tolva fija o en un volquete, mediante un hidro-ciclón y almacenamiento en tolva con vertedero de rebose, mediante un hidro-ciclón y recogida por tornillo de Arquímedes, antes de su almacenamiento en tolva fija o volquete. En instalaciones importantes, se procede, a veces, a un lavado de la arena, antes de su almacenamiento en tolva, en un depósito separado, provisto de un sistema eficaz de agitación por aire, al cual llega la mezcla agua y arena bombeada desde el desarenador. También puede preverse, en el tornillo de Arquímedes, un lavado con agua de aportación. La arena lavada, que quede bastante limpia, puede volver a utilizarse (constitución de lechos de secado). Fig. 67. - Planta de desbaste con evacuación de desechos por cintas transportadoras LE HAVRE (Francia). 7.3. Grasas y espumas No son recuperables generalmente las grasas y espumas recogidas en la superficie de los desarenadores, desengrasadores o decantadores primarios. Si estos residuos son, en su mayor parte, orgánicos, pueden someterse a la digestión anaerobia juntamente con los fangos (aumentado así la producción de gas), pero esta solución presenta el inconveniente de favorecer la formación de una costra de fango en el digestor, que deberá equiparse, en ese caso, de un dispositivo de agitación, muy eficaz. Es preferible almacenarlos en depósitos de concentración (con salida en sifón de rebose, de retorno a la entrada a la instalación, para la eliminación del exceso de agua) y evacuados periódicamente a escombrera, por tonelada de vaciado en vacío. Cuando la instalación comprende una incineración de fangos o de materias separadas por desbaste en rejas, las materias flotantes y las grasas pueden incinerarse con dichos productos. En una estación de depuración municipal, es conveniente almacenar los aceites de garaje y las aguas de lavado de cisternas de hidrocarburos, etc., en depósitos especiales. Después de una permanencia prolongada, los aceites concentrados en la superficie se extraen y se incineran.