construcción de grandes infraestructuras portuarias a mar abierto en

Anuncio

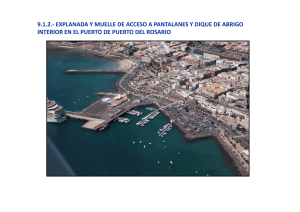

CONSTRUCCIÓN DE GRANDES INFRAESTRUCTURAS PORTUARIAS A MAR ABIERTO EN EL NORTE DE ESPAÑA PABLO MOLINERO GUILLÉN DRAGADOS, S.A. RESUMEN El profesor Vigueras distinguía dos tipos de ingenieros portuarios: “echapiedras y chupafangos”. La costa noroeste es escarpada con las zonas protegidas pobladas, por lo hay que ganar terreno al mar, en áreas de fuerte oleaje y a gran profundidad. La ingeniería española en proyecto, ensayos, dirección de obra y construcción consigue un magnífico éxito, ante este gran reto tecnológico de ejecución de obras exteriores, récords mundiales con las nuevas infraestructuras expuestas a condiciones extremas, con grandes diques de abrigo y enormes volúmenes de materiales en calados no habituales. En los años 70 se desarrollaron los puertos del Abra en Bilbao, Gijón y San Ciprián (Lugo), a final del siglo el crecimiento de los puertos del Norte de España, conlleva la construcción por orden cronológico de: − El Puerto Exterior de Ferrol con un dique en talud de 1.105 m protegido con bloques de 90 t y un muelle de 858 m de longitud y 20 m de calado, ampliable a 1.515 m, y una explanada de 90 Ha − La Ampliación del Puerto de Gijón con un dique de abrigo de 3.834 m, de los que 1.500 es vertical, un muelle de 1.380 m, con calados de 23 m y una explanada de 145 Ha − Las Nuevas Instalaciones Portuarias en Punta Langosteira de La Coruña con un dique de 3.354 m hasta -40 m. El muelle de 921 m con un calado mayor de 16 m. La explanada es de 145 Ha y la cantera es para 84 millones de t 1.- ASPECTOS GENERALES A LAS OBRAS 1.1.- PROYECTO 1.1.1. Generalidades Los diques de abrigo son las obras significativas de estas nuevas instalaciones portuarias de cara al mar, de unos calados y clima marítimo que las hacen ser récords mundiales en el dimensionamiento de los elementos unitarios, las mediciones totales y en la ejecución en mar con gran oleaje en temporales y duraciones. En general se han resuelto con tipologías en talud, salvo los verticales con cajones de hormigón armado en el dique Norte de Gijón, martillos de Ferrol y La Coruña y el morro de La Coruña. A su abrigo se ubican los muelles de gravedad, con cajones también de hormigón armado. Se ganan explanadas entre diques y muelles, con rellenos aprovechando los excedentes de canteras o del fondo marino en Gijón. El dragado no suele ser muy importante al estar ubicados en grandes profundidades y con fondo rocoso, salvo el citado relleno. 1 1.1.2. Dimensiones y mediciones Entre las dimensiones mas importantes están: − En longitud es en Gijón 3,8 y 1,4 km el dique y muelle respectivamente − La anchura del dique más profundo en su base llega a ser superior a 200 m en La Coruña, la de dos campos de fútbol − − − − Figura 1: Sección tipo del dique de La Coruña La altura es impresionante llegando en La Coruña a más de 65 m, mayor que la local Torre de Hércules. Los espaldones hasta 27 m en Gijón (un edificio de 9 pisos). Los cajones son enormes, en Gijón de 52 m de largo, 34 m de ancho y 31 de alto equivale a un edificio de 10 plantas con 170 pisos de 100 m2 y se fabrica en menos de 10 días Las explanadas ganadas al mar son en Gijón y La Coruña de 145 Ha, otros cuantos campos de fútbol La superficie de agua abrigada es de 258 Ha en La Coruña Es de destacar la magnitud de las mediciones de las unidades de obra. − Las necesidades de productos de canteras son en La Coruña 84 millones de t, en unas 80 ha, con escolleras hasta 5 t − Los hormigones son en La Coruña 3,4 millones de m3, más que muchas presas, y por lo tanto más de 7 millones de t de áridos necesarios Figura 2: Bloque de 200 t 2 − El tamaño de los bloques hasta 200 t en Gijón, con unas dimensiones de 4,4 m de lado de un cubo, o el peso similar al de despegue del avión Airbus 350 1.1.3.- Clima marítimo Figura 3: Avería por el temporal La Costa Noroeste de España sufre un oleaje de los más duros del mundo, tanto en temporales como en el régimen medio. La Coruña se dimensiona con ola de 15,1 m, con un período de retorno de 140 años. En un año puede haber 9 m de ola y en 5 años, 12 m. En los diques en talud la persistencia del oleaje en el invierno hace inviable el avance terrestre con las condiciones de seguridad adecuada. En los diques verticales de cajones, la persistencia de las calmas es necesaria, para poder ejecutar las difíciles operaciones en mar abierto como son: enrase, fondeo, relleno de celdas, protecciones del pie y de la coronación del cajón, así como el espaldón. Sobre todo en los 1,6 km de dique vertical en Gijón. 1.2.- CONSTRUCCIÓN 1.2.1.- Condicionantes de ejecución Los grandes volúmenes de materiales de cantera a extraer, mover y colocar han hecho necesario la presencia de grandes medios terrestres (carros perforadores, cargadoras, dúmperes, y grandes grúas) y gánguiles de apertura por fondo. Los bloques a fabricar requieren unos parques de producciones altas. Los cajones de hormigón armado se fabrican en grandes diques flotantes con suministro de hormigón mediante bombas con plumines de distribución y la ferralla con grúas torre. Además, son imprescindibles los grandes medios marítimos (dragas, enrasadores, pontonas, etc.). 1.2.2.- Innovaciones en la construcción 3 Las grandes cintas transportadoras de hormigón, tecnología de presas, hace posible la ejecución de las enormes mediciones de bloques de hormigón, además de las instalaciones de las plantas de machaqueo y de hormigón. Figura 4: Enrasador El enrasador específico nivela el asiento de los cajones de hormigón armado de los diques verticales, con gran producción y precisión en mar abierto. Grandes cabrestantes no habituales, defensas hinchables y GPS hacen viable el fondeo en mar abierto de los cajones de hormigón armado con gran efectividad, ayudados por remolcadores. Figura 5: Entronque de dique y muelle Bloques con planta en doble T de cola de milano aseguran la trabazón del conjunto del entronque del muelle con el dique, adaptando el ancho de la sección del muelle a los calados decrecientes del encuentro con el talud, conservando la tipología estructural. 1.2.3.- Proceso constructivo 4 Los diques en talud se realizan a sección completa con el fin de llevar la obra protegida frente a los temporales. Se inicia con los vertidos marítimos hasta una cota no dañada por los temporales, se completa la sección por tierra. Los diques verticales y muelles se inician con la ejecución sin apenas desfases de los dragados en zanja y vertidos de banqueta, procediéndose al fondeo de sus cajones cuando se disponga de buen estado de la mar. En los diques son inmediatas por su seguridad las operaciones en los cajones de: relleno de celdas, su sellado, la protección de su pie e incluso parte del trasdosado por medios marítimos. Los rellenos se van ejecutando al abrigo de los diques y contención de muelles y motas, tanto por medios hidráulicos como de vertido terrestre. 1.2.4.- Maquinaria, flota y equipos tipo Los principales equipos tipo a usar en obra son: Equipos marítimos − gánguiles para vertido de todo uno, colocación de escolleras y bloques − pontona para fondeos − enrasador − cajonero − remolcador para el fondeo de cajones Equipos terrestres − equipo de explotación de canteras de gran volumen − planta de machaqueo − plantas de hormigón para cajones, parque de bloques y superestructuras − parque de bloques con cintas transportadoras del hormigón y pórticos para encofrados y bloques − grúas de colocación de bloques y escolleras − equipo de vertido directo Son de destacar por su novedad: − el enrasador apto para trabajar en mar abierto con unas excelentes producciones − la grúa de avance capaz de mover las 150 t a una distancia de más de 114 m (mayor distancia que la entre fondos de un estadio de fútbol). Se ha tenido que diseñar un prototipo por las duras condiciones de mínimo ancho para el paso de los camiones en el avance, de trabajo y de seguridad ante un temporal 1.2.5.- Personal Estas grandes obras necesitan una gran cantidad de personal, llegando a más de 1.000 personas en Gijón, de ellas más de 100 tituladas, incluyendo los subcontratistas y transportistas. Lo que supone un gran estímulo en su área de influencia. 1.3.- INSTALACIONES DE OBRA Las instalaciones de obra son fundamentales para alcanzar los altos ritmos de producción necesarios. 1.3.1.- Planta de áridos 5 El material de excavación alimenta a una machacadora primaria de mandíbulas, mediante una pala cargadora que descarga a la tolva de recepción. El material machacado pasa de allí a un molino secundario de impactos, cribas y clasificación. Se dispone de una cinta de salida de estériles, más otra cinta para retirada del todo uno. El conjunto se completa con otras varias cintas transportadoras, de distintas longitudes y anchos, que distribuyen eficazmente los materiales de forma continua a los distintos tajos; alcanzando un ritmo máximo de producción y obteniendo áridos diferentes, con cortes que suelen ser de 80, 40, 25, 12 y 6 mm. 1.3.2.- Plantas de hormigón Se montan plantas de hormigón de tipo modular, con dos amasadoras forzadas de eje horizontal. Los áridos gruesos clasificados se acopian en una zona lo más cercana a la instalación (sobre soleras para facilitar el drenaje y con separadores entre tamaños para evitar la segregación), mediante cintas transportadoras directamente a la tolva del pórtico de amasado, alimentada por una pala cargadora. El cemento se acopia en dos silos, con capacidad suficiente para una semana, desde donde se transporta a los silos de la planta mediante aerodeslizadores y sistema de aire a baja presión. Las amasadoras de la planta descargan en dos depósitos con dispositivos para poder cargar camiones-hormigonera (mediante trompas), o dirigen el material a un tanque de hormigón vibrado con capacidad de 4 m3, que dispone de una cinta de salida, directamente conectada con bombas al parque de bloques. 1.3.3.- Parque de bloques Figura 6: Parque de bloques 6 Los bloques se hormigonan en normalmente en un parque rígido, en el que los puntos de fabricación son fijos. El hormigón va directamente de la planta, mediante un transportador de banda, hasta un distribuidor móvil sobre orugas, equipado con una cinta telescópica, que recorre la zona de hormigonado de los bloques. Este distribuidor, con el que se coloca el hormigón en los moldes de los bloques, tiene gran flexibilidad de movimientos, pudiendo efectuar deslizamientos de la máquina adelante o atrás, accionamientos para extendido y plegado de la cinta, giros a derecha e izquierda, y elevaciones o descensos. Gracias a su conicidad, los encofrados de los bloques permiten el despegue sin apertura lateral, siendo solidarios de 4 en 4 o de 3 en 3 según el peso de los menores. El vibrado se efectúa por medio de 4 vibradores movidos por una retroexcavadora. El desencofrado se realiza mediante un pórtico, en tanto que el movimiento de bloques se hace con otro pórtico; batiendo toda el área de fabricación y acopio en toda su longitud. 1.3.4.- Cargaderos de los gánguiles Un muro de muelle asegura el atraque de los gánguiles, para su repostaje y abrigo de temporales dentro del puerto de servicio o existente. Los voladizos de los cargaderos de los dúmperes permiten el vertido al eje de los gánguiles de los materiales transportados. La escollera se acopia en la explanada posterior y se carga con retroexcavadora o grúa. 1.3.5.- Instalación para la fabricación de cajones Figura 7: Fabricación de cajones Los cajones se fabrican al abrigo del oleaje, con fondeo provisional hasta su posición definitiva, sin interferir el tráfico del puerto, en un dique flotante, que está diseñado específicamente para la construcción de cajones portuarios de hormigón armado. Está compartimentado en tanques, susceptibles de ser lastrados y deslastrados mediante un compresor que insufla aire a presión, alimentado dos grupos electrógenos de 400 y 500 kVAs, situados en una pontona auxiliar. Consiste en una pontona con sus 4 torres para disponer siempre de la boyancia necesaria y controlar en todo momento el conjunto cajonero-cajón Las 4 torres para su estabilidad naval son susceptibles de ser lastradas y deslastradas. Sobre cada una de ellas se dispone una torreta metálica, a modo 7 de celosía y que sostienen superestructura y encofrado mediante un juego de cabrestantes. La pontona es la plataforma de trabajo que permite la elaboración en seco sobre su cubierta de la solera y de los primeros metros de fuste. Posteriormente dicha pontona se va hundiendo según secuencia estudiada, a medida que progresa el alzado. El encofrado es de tipo deslizante, y está constituido por paneles de tipo metálico de un metro de altura, ensamblados entre sí por tornillería y perfiles metálicos. Está colgado mediante cables de una estructura metálica tipo celosía: paraguas, que ocupa prácticamente casi toda la superficie útil del cajonero, y que se encuentra a su vez suspendida mediante juegos de poleas y cables por 4 puntos, en cada una de las torres metálicas. Así todo el conjunto, estructura y encofrado, puede ser elevado o descendido sobre la cubierta de la pontona base, con el concurso de cuatro cabrestantes eléctricos. El paraguas permite mantener el encofrado a bordo del dique sin necesidad de desmontarlo y montarlo entre la construcción de dos cajones. Además cumple también otras funciones secundarias, como la de acopio de ferralla y diverso material, o servir de plataforma de trabajo y taller, además de ser soporte de las dos plumas de hormigonado y de una grúa hidráulica, que permite operaciones de carga y descarga con el exterior; así como operaciones de estiba y desestiba en el interior. Los equipos de bombeo lo hacen desde tierra, a través de un sistema de tuberías, flexibles para absorber la carrera de marea, que se acoplan a los plumines de distribución instalados en la superestructura del dique flotante. Dos grúas torre suministran la ferralla a la pontona auxiliar y al dique flotante. 1.4.- OPERACIONES EN EL DIQUE EN TALUD 1.4.1.- Vertido marítimo de todo uno y escolleras Mediante gánguiles autopropulsados de apertura por fondo, y posicionados mediante GPS, para ocupar el centro de gravedad de la celda con la cota máxima de vertido asignada. 1.4.2.- Avance terrestre El del dique se realiza mediante el vertido directo de todo uno y escolleras dentro del talud natural de vertido, desde camiones dúmperes. Los bloques se colocan mediante una grúa sobre orugas, de gran capacidad, con alcance suficiente para batir toda el área desde su posición. El resto del todo uno y escolleras, fuera del talud natural de vertido, se colocan igualmente con dicha grúa, o bien se rematan con una retroexcavadora sobre orugas. Las diferentes unidades de obra terrestres llevan entre sí un mínimo desfase, compatible con el proceso constructivo, para de este modo: − Disminuir la cantidad de todo uno expuesta a los temporales en la punta del avance − Reducir los riesgos de desastres por los temporales, al disminuir el volumen sin sus mantos de protección − Evitar posibles riesgos de vuelco de la grúa, que de producirse retrasarían el plazo final de la obra Teniendo en cuenta los escasos días disponibles para trabajo, y los grandes desperfectos que pueden causar los temporales en esta zona, se interrumpe el avance terrestre durante los meses de noviembre a febrero, previa ejecución de morros de invernada y su posterior retirada. 1.4.3.- Espaldón 8 Figura 8: Encofrado del espaldón Está apoyado en el todo uno del dique, y va protegido en el lado del mar por bloques. Su ejecución se efectúa en tongadas según las anchuras de la sección, comenzado de abajo a arriba con la cimentación, cuerpo y botaolas. El hormigonado se realiza en un módulo de encofrado rodante, de 10 a 15 m de longitud y distintos alzados, en toda su altura. Los módulos de encofrados están auto-sustentados en unos carretones, que se desplazan mediante cabrestantes rodando la parte posterior y la inferior sobre las contiguas ya ejecutadas. Una vez movilizado el carretón hasta su nueva posición, se preparan los encofrados con su desencofrante, se hormigona, se aplica el líquido de curado, se separan los encofrados del hormigón ya curado y, de nuevo, su movilización. Para la ejecución del morro se sustituyen los carretones por encofrados adaptables a la curva de los mismos. Se hormigona desde tierra mediante sistemas de cintas con tolvas de recepción y brazo distribuidor sobre grúa ó camiones-bomba. 1.5.- OPERACIONES EN EL DIQUE VERTICAL Y MUELLE 1.5.1.- Fabricación de cajones Ambos tipos de obra están formados por cajones de hormigón armado, de celdas rectangulares de 4,40 x 4,40 m de sección. Se efectúa el deslizado del paraguas hacia arriba, que arrastra al encofrado suspendido de él, a un ritmo medio de aproximadamente hasta 25 cm/h. A medida que se realiza el deslizado del fuste, el cajón aumenta de peso; por lo que el dique se hunde, al mismo tiempo que el cajón empieza a desplazar y disminuir su reacción sobre él. El cajonero trabaja 24 horas diarias, en tres turnos de ocho horas, los siete días de la semana. 1.5.2.- Operaciones marítimas Para el dragado de la zanja se retiran los materiales sueltos del fondo marino para garantizar el espesor de la banqueta, y la uniformidad en la zona de asiento de los cajones, hasta la cota de terreno competente. Se draga con draga de succión en marcha, vertiendo los productos obtenidos al relleno de la explanada y en su caso también se utilizan en la regeneración de playas y rehabilitación del ecosistema marino. 9 La banqueta de escollera es de espesor variable, se ejecuta con el mismo equipo de vertido marítimo del dique: gánguiles autopropulsados de apertura por fondo. En el dique el enrase de la banqueta de la cimentación para el asiento de los cajones de hormigón armado, se ejecuta mediante un enrasador específico y en el muelle convencionalmente con ayuda de buzos. El fondeo de cajones se realiza con un remolcador que tira de proa mediante estachas que salen desde el cajón (mediante esperas montadas durante el proceso de fabricación) y son unidas con patas de gallo; y otro estabilizador en popa. El posicionamiento sobre la banqueta de asiento, se realiza con cabrestantes situados en el propio cajón. El hundimiento se realiza lastrando las celdas con agua de mar, mediante válvulas colocadas en el fuste del cajón. El choque contra el cajón fondeado se evita con defensas hinchables entre ambos. 1.5.3.- Operaciones terrestres Una vez fondeados los cajones se rellenan homogéneamente sus celdas, con material de dragado con draga de succión con impulsión o con material granular de excavación, vertido directamente desde camión y empujado con pala. Las celdas en su último medio metro van rellenas de hormigón. Los cajones quedan separados varios decímetros y para evitar que el material escape entre ellos, se colocan unos tubos de PVC verticales, a modo de encofrado perdido, que aseguran dos líneas de tangencia en todo el puntal. El espacio entre juntas se rellena igualmente con material granular de relleno general, mediante pala y dúmper. El vertido de pedraplén en el trasdós se realiza directamente desde camiones, que avanzan sobre los cajones ya rellenos. Para asegurar la estabilidad del dique vertical la parte inferior se vierte con gánguiles. El espaldón del dique se ejecuta con un proceso similar al del dique en talud. La viga cantil del muelle forma parte de la superestructura, volando respecto de la alineación exterior del cajón. Sobre ella se sitúan unos bolardos y en su caso el carril del carretón delantero de la grúa. El encofrado está formad por pórticos sobre ruedas para el avance del molde. El hormigonado se realiza mediante cinta o grúa. 1.5.4.- Explanada Se realiza con material de dragado y/o relleno procedente de la excavación, sobre él se ejecuta un relleno seleccionado y en su caso el posterior pavimento portuario. Todo ello con grandes medios, por lo volúmenes a colocar. 2.- PUERTO EXTERIOR DE FERROL 2.1.- Descripción de la obra 10 Figura 9: Obra en ejecución de Ferrol El puerto de Ferrol se ubica desde hace varios siglos en un abrigo natural de la ría del mismo nombre, bien protegido de los temporales del Norte; debido a la necesidad de mayor calado y grandes explanadas se construye un nuevo puerto más al exterior, al abrigo del cabo Prioriño, además de los problemas ambientales derivados de estar rodeado por la ciudad y los sociales de estar ubicado junto a la base naval de la Armada. Figura 10: Sección tipo del dique de Ferrol Consta de un dique en talud de 1.105 m hasta la cota –33 m, protegido con bloques de 90 t y aprovechando la explotación de la cantera a pie de obra, con un volumen a excavar de 26 millones de t. Para mejorar la agitación interior se dispone de un martillo con cajones de hormigón armado. Se abriga así un muelle de 858 m, ampliables a 1.515 m, con 20 m de calado, formado también por cajones. La disponibilidad de las técnicas adecuadas para poder ejecutar el grueso del dique de abrigo en un verano, ha permitido la ejecución de la obra en un mar desfavorable, sin mayores problemas en los avances del dique. Con esta obra Ferrol dispone de un área abrigada, sin problemas de acceso marítimo, permitiendo un tráfico de carbón, biodiesel y contenedores, que ayuda al desarrollo del Noroeste de España. Igualmente se mejora tanto las condiciones de seguridad, evitando su tráfico marítimo por la ría, como las ambientales de explotación del antiguo puerto, por la manipulación de carbón al lado de la ciudad. 11 2.2.- Proceso constructivo Figura 11: Dique en ejecución de Ferrol Se inicia la excavación del monte para la formación de explanada, donde ubicar las instalaciones de obra y de base al puerto de servicio. Una vez en funcionamiento las instalaciones, en particular el puerto de servicio y el parque de bloques con sus plantas de hormigón y de machaqueo, se inicia el dique de abrigo, con los vertidos marítimos y terrestres, con su protección inmediata con bloques. El muelle comienza una vez que ya se dispuso de la protección del dique. El resumen del programa de obra es de 3 años: 1 años de instalaciones de obra, 1 del dique de abrigo y 1 para el muro de muelle y explanada. 2.3.- Instalaciones de obra La cantera está situada a pie de obra, de la que se extraen 9.750.000 m3 en granito para todos los materiales y genera 90 ha de superficie. Se realiza en bancos de 10 y 20 m de altura, con producciones medias superiores a 300.000 m3/mes. La planta de áridos en el arranque del dique, en la zona de menos altura de la cantera, permite su instalación con gran prontitud produce 300 t/h. Ante las dificultades de suministro de agua dulce de la red para el lavado de la arena, se procedió a aportar más caudal mediante la perforación de pozos. Su recuperación se efectuaba reciclando a través del equipo clarificador y decantador de lodos. La planta de hormigón es de 150 m3/hora, en la explanada, junto a la planta de áridos, con dos amasadoras de 3 m3 de hormigón cada una. El cemento se acopia en dos silos de 1.000 m3 cada uno, desde donde se transporta a los silos de la planta mediante aerodeslizadores de 50 t/hora. Las amasadoras de la planta descargan en dos depósitos a camiones-hormigonera, o a un tanque de hormigón vibrado con capacidad de 6 m3, que dispone de una cinta de salida, con equipo de 12 variación de velocidad de 0 hasta 2,3 m por segundo, la cual efectúa el transporte hasta el parque de bloques. El parque de bloques para los 330.000 m3 está situado en la explanada cerca de la planta de hormigón, común para 13.000 unidades de dos tipos: 25 y 90 t. Su capacidad de producción de hormigón vibrado, es de 150 m3/hora, mediante un transportador de banda de 460 mm de ancho y 130 m de longitud, hasta un distribuidor móvil sobre orugas, equipado con una cinta telescópica de 610 mm de ancho y 20 m de longitud, que recorre la zona de hormigonado de los bloques. Los de 25 t se manejan de 4 en 4 y de 3 en 3 los de 90 t. El desencofrado se realiza mediante un pórtico de 35 t y 30 m de luz, y el movimiento de bloques se hace con otro pórtico de 110 t, 35 m de luz, y 18 m de altura bajo gancho; batiendo toda el área de fabricación y acopio, que ocupa 300 m de longitud. El puerto de servicio está situado en el relleno creado, con un dique de abrigo provisional de escollera, con los cargaderos de los gánguiles situados perpendicularmente a dicho dique. El muro del muelle está constituido por bloques prefabricados de hormigón en masa. La instalación para la fabricación de cajones es el Dique Flotante nº 2 de 1.560 t de desplazamiento situada en el entronque el dique con el muelle, zona de la mínima agitación y con fácil explanada y acceso. 2.4.- Ejecución de la obra El dique se ejecuta con el vertido marítimo de todo uno y escolleras, hasta la cota -8 m, con dos gánguiles autopropulsados de 650 m3 de capacidad. Los bloques se colocan mediante una grúa sobre orugas, con alcance de 90 t a 64 m. El espaldón del dique se hormigona en sus 132.000 m3 con una cinta. El martillo tiene los cajones de similares características a los del muelle con un puntal de 20 m. El muelle comienza con su dragado de la zanja de 68.000 m3 a la cota de fondo -22 m, por una draga de succión en marcha, vertiendo los productos obtenidos al relleno de la explanada. La banqueta de cimentación se enrasa a la cota -20 m. Los cajones se fabrican con fondeo directo en su posición definitiva a 6 unidades/mes, de 16 m de manga, 24 m de puntal, y una eslora mayo de 40 m. La solera es de 60 cm de espesor, sobresaliendo las zapatas 1 metro de ancho sobre la manga del fuste. El ancho de los tabiques que conforman las celdas rectangulares es de 0,5 m para el perímetro del cajón, y de 0,25 m para las paredes interiores. La explanada va coronada a la cota +7 m está confinada por la explanada posterior del muelle y el cierre provisional de 780 m, que se protege con escollera de 5 t. 3.- AMPLIACIÓN DEL PUERTO DE GIJÓN 3.1.- Descripción de la obra 13 Figura 12: Planta de la Ampliación del Puerto de Gijón El Puerto de Gijón es el primer puerto granelero del sistema portuario español y mantiene un tráfico anual superior a los 20 millones de t, de los cuales mas de 16 millones corresponden a graneles sólidos. La ampliación del Puerto de Gijón permite obtener nuevas y modernas instalaciones capaces de satisfacer las necesidades de sus clientes, adaptarse a la demanda futura y servir a la modernización de la industria asturiana. Las obras de la Ampliación del Puerto de Gijón suponen un gran reto tecnológico de ejecución, debido además a: − el plazo de ejecución reducido de 46 meses debido a requisitos relacionados con la financiación de las obras mediante fondos de cohesión aportados por la Comisión Europea, debiendo finalizarse antes de diciembre del año 2008 − la lejanía de las canteras de escolleras a decenas de km Un nuevo dique de abrigo de 3.834 m protege un muelle de 1.380 m, con calados entre los 23 y los 27 m y anchura superior a 400 m. El relleno de la explanada de 29 millones de m3 se realiza con terrenos ganados al mar y los superiores terrestres y se protege en sus taludes interiores. El dique de abrigo parte del Cabo de Torres en tres alineaciones con diferente tipología estructural, conforma una dársena de 140 ha sin alcanzar el Bajo de las Amosucas. Los tramos son: Figura 13: Sección tipo del Dique Torres de Gijón − Tramo Torres: el primer tramo del dique de abrigo arranca de Punta Pequeña, en el Cabo Torres, con un dique en talud conformado por un manto principal con bloques de hormigón cuyo peso varía entre las 5 t y las 200 t, tiene una longitud de 1.450 m. 14 Figura 14: Sección tipo del Dique Norte de Gijón − Tramo Norte: el segundo, con una longitud de 1.500 m y profundidades que oscilan entre los 25 y los 30 m ha sido diseñado mediante un dique vertical, compuesto por cajones prefabricados de hormigón armado − Contradique: el tercer tramo con una longitud de 815 m y profundidades próximas a los 30 m se ha diseñado con un dique en talud conformado por bloques de hormigón 90 t El muelle ubicado en la parte Norte de la dársena permite el atraque simultáneo de tres bulkcarriers de 230.000 TPM. La estructura del muelle está conformada por cajones. Completan la protección de los rellenos los taludes interiores, ubicados en la parte Oeste y Sur de la dársena, obteniéndose una superficie total emergida con terrenos ganados íntegramente al mar, con una doble misión: proteger a las explanadas de los oleajes del primer cuadrante que inciden en el tercio sur de la dársena, y disipar la mayor parte de la energía de estos frentes. 3.2.- Proceso constructivo Se inicia con una mota de cierre provisional, que partiendo del dique Príncipe de Asturias alcanza el Cabo Torres, lugar donde se produce el arranque del dique de abrigo. Esta mota tiene dos funciones principales: acceso al arranque del dique y generar una superficie donde ubicar más instalaciones de obra. 15 Figura 15: Avance en febrero de 2007 de Gijón El Tramo Torres se realiza simultáneamente con los dragados en zanja y vertidos de banqueta en la alineación del dique Norte, procediéndose al fondeo de sus cajones cuando el Dique Torres se ha ejecutado en más de 2/3 de su longitud. Tras completar los trabajos de vertidos marítimos de banqueta en el dique Norte se comienza a ejecutar los trabajos marítimos de la sección en talud del contradique, no comenzando los terrestres hasta una vez finalizado el Dique Norte. A continuación, y ya próximos a la finalización de las obras en el contradique, se inicia el proceso de fondeo de cajones del muelle Norte en dirección al puerto. En este punto los taludes interiores están siendo construidos con avance marítimo y terrestre. Los rellenos se van ejecutando a lo largo de la obra, tanto por medios hidráulicos como de vertido terrestre. Se consegue un récord de avance con más de 200 m/mes. Figura 16: Avance en julio de 2007 de Gijón 16 El resumen del programa de obra es de 4 años: 1 años de instalaciones de obra, 2 del dique de abrigo y 1 para los muros de muelle y explanada. 3.3.- Instalaciones de obra La situación de las canteras es de 2 a 7 km en cuarcitas o areniscas que no dan grandes pesos. De ellas se obtienen más de 25 millones de t, necesitando más de 3 millones de canteras de Oviedo y León. La planta de áridos está situada en la explanada de Aboño, entre las canteras y la obra, a la que se tiene acceso directo por el nuevo túnel. Su capacidad es de 640 t/hora. Las plantas de hormigón son 3 de 150 m3/hora, para una mejor manutención por uniformidad de repuestos, para los parques de bloques, espaldón y cajones. Los parques de bloques son dos: uno rígido con su cinta transportadora desde la central de hormigonado, batido por pórticos de movimiento de encofrados y bloques. El otro es flexible con camiones hormigonera y pórticos elefantes. Los cargaderos de gánguiles se sitúan en el puerto existente. El dique flotante Tarifa Primero de 13.500 t de desplazamiento fabrica los 65 cajones, al abrigo del martillo del dique. 3.4.- Ejecución de la obra Los diques en talud se ejecutan con el vertido marítimo de todo uno y escolleras, hasta la cota la máxima posible compatible con el oleaje esperado, mediante gánguiles autopropulsados. Los bloques se colocan mediante una grúa sobre orugas. El espaldón del dique se hormigona desde tierra en módulos rodantes de encofrado con distintas alturas. El dique vertical y muelle comienza con su dragado de la zanja con draga de succión en marcha, vertiendo los productos obtenidos al relleno de la explanada. La banqueta de cimentación se enrasa con el enrasador específico, con fondeo previo a su posición definitiva, sin interferir el canal de entrada al puerto, con un rendimiento de 4 u/mes. El espaldón se construye similar al del dique en talud. La viga cantil del muelle también con carros rodantes del encofrado. La explanada va a la cota +7 m, está configurada por los diques y el muelle. Se rellena la mayor parte mediante una draga de succión en marcha, dejando la parte superior al relleno terrestre. 4.- NUEVAS INSTALACIONES PORTUARIAS EN PUNTA LANGOSTEIRA DE LA CORUÑA 4.1.- Descripción de la obra Los principales tráficos en el Puerto de La Coruña son graneles líquidos (petróleo y refinados), cuyas características de potencialmente peligrosos o contaminantes (especialmente el carbón), implican una especial consideración respecto al entorno inmediato. Con la ejecución de nuevas instalaciones portuarias en el exterior de la Ría se pretende reducir al máximo los riesgos ambientales y de seguridad actualmente existentes, tanto en ubicaciones muy próximas al casco urbano, como durante el transporte de graneles hasta la refinería. La Costa de la Muerte al sur de la obra se llama así por los numerosos naufragios habidos. 17 Figura 17: El puerto a ejecutar de La Coruña Comprenden la ejecución de: − un dique de 3.354 m de longitud, hasta 40 m de profundidad, protegido con bloques de 150 t con talud 2:1, bajo el cual se disponen dos capas de filtro, una de escollera de 1 t y otra de bloques de hormigón de 15 t, que apoyan sobre un núcleo de todo uno de cantera y un espaldón a la +25 m. El morro es vertical y perpendicular a la última alineación del dique, de 144 m de largo, formado por 5 cajones prefabricados de 29 m de puntal, fondeados a tizón. − el martillo de 391 m de longitud y sección vertical, formado por 15 cajones, intercalando cajones perpendiculares que forman atraques y plataformas, que en su lado interior servirá también como atraque para petroleros − el contradique en talud de 579 m, es perpendicular a la costa al este de la playa de Alba, con protección de escollera de 2 t de peso en el interior, de 3 a 5 t en el exterior, y de 6 t en el morro − el muelle de 921 m de longitud formado por 18 cajones de 20,5 m de manga − la explanada de 144 Ha a la cota +6 m − la superficie abrigada de 258 ha tiene un calado de acceso mínimo de 25 m 4.2.- Proceso constructivo Al ser la obra de construcción de un nuevo puerto, una vez realizados los accesos, montadas las instalaciones provisionales de obra, explotación de canteras, planta de hormigón y parque de bloques provisional, se construye el puerto auxiliar para poder abrigo a las embarcaciones. Todo esto se desarrolla durante dos años. A partir de marzo del tercer año (temporada de verano) se inicia el arranque del dique, hasta su terminación tras varios veranos con sus cierres de invernada. El dique avanza con dos motas de contención del todo uno, formadas por escollera vertida de 18 1 t en los bordes de la sección de todo uno a distintas cotas. Posteriormente se protege el todo uno con escollera y ésta, con bloques de hormigón de 15 t. Finalmente, sobre los bloques de 15 t se colocan los bloques de 150 t del manto hasta los cajones de morro. El espaldón se hormigona con cinta. Se continúa con el martillo, contradique, muelle y explanada. El resumen del programa de obra es de 7 años: 2 años de instalaciones de obra y muelle auxiliar, 4 del dique de abrigo y 2 para los muros de muelle, contradique, cierres y explanada. 4.3.- Instalaciones de obra Figura 18: Instalaciones de obra de La Coruña Las canteras son 2 para obtener los 84 millones de t necesarios, transportados con dúmperes de 90 t, situadas a pie de obra, de ellas se extraen los materiales necesarios para la obtención de los diferentes tamaños de piedra necesarios (áridos, escolleras, todo uno y relleno general) y genera parte de la explanada. La planta de machaqueo es de una capacidad de 640 t/h y está situada entre una de las canteras y el acceso a la obra. Las plantas de hormigón necesarias para la fabricación de los diferentes tamaños de bloques son dos de 200 m3/h cada una, estando situadas en la explanada del parque de bloques. Dicho parque tiene el suministro de hormigón distribuido mediante cintas de alta velocidad y para la carga de los bloques a los equipos de transporte se utilizan pórticos grúa. Es de destacar el puerto auxiliar de 18 Ha para disponer de una explanada donde montar las instalaciones de obra. Ha sido necesario la construcción de un dique abrigo de 508 m, que permite el refugio para las embarcaciones auxiliares. El muelle protegido por el dique auxiliar es de 350 m de longitud y 5 m de calado, lo que permite albergar los cargaderos de gánguiles y pontonas. Los diques flotantes de más de 13.500 t de desplazamiento fabrican los 53 cajones del muelle, morro y martillo, instalado en la zona de entronque del muelle con el dique. 19 4.4.- Ejecución de la obra El dique de abrigo principal se ejecuta teniendo en cuenta los datos obtenidos por la predicción específica que el INM hace para la obra de Langosteira, que se implementan para obtener los periodos operativos en el Sistema de Predicción de Oleaje en Langosteira (SPOL). Se cuenta con la colaboración de La Universidad de A Coruña para estudiar los umbrales de trabajo en las distintas fases de avance de las obras. Se pone a punto el proyecto de I+D+i: Sistema de Ayuda a la planificación, ejecución y explotación de Obras Marítimas, teniendo como Ente Promotor Observador a Puertos del Estado, investigadores las Universidades de Cantabria y Politécnica de Barcelona y coordinador Dragados. Para avanzar con la sección de proyecto exigida, evitando pérdidas significativas de material fuera de perfil, las fases de ejecución previstas son las siguientes: − Vertido marítimo hasta la cota -29 − Vertido marítimo hasta la cota -20 − Vertido marítimo hasta la cota -10 − Vertido marítimo de todo uno hasta la cota -5 − Avance terrestre del todo uno y colocación de escolleras y bloques hasta coronación De noviembre a febrero el avance del dique de abrigo principal se detiene, previa ejecución de 3 morros de invernada tras las campañas de verano. El vertido marítimo de todo uno y escolleras se realiza mediante gánguiles autopropulsados de 1.000 t. Los bloques de 70, 90 y 150 t se colocan mediante una grúa sobre orugas especialmente diseñada para la obra. El espaldón del dique se ejecuta en módulos rodantes de encofrado y se hormigona con una cinta transportadora. El muelle, morro y martillo de cajones se inician con el vertido con medios marítimos de la banqueta de escollera y su enrase, y en su caso una vez finalizadas las operaciones de dragado. Una vez fabricado cada cajón, se fondea provisionalmente entre el muelle y el dique ya construido. Posteriormente cuando el tiempo lo permita, se fondea definitivamente sobre la banqueta del muelle y se rellenan al máximo sus celdas con una draga, para disponer de estabilidad frente a temporales y de un acceso desde tierra, pasando por encima de ellos una vez rellenos. La explanada se obtiene de la excavación de las canteras y el espacio ganado al mar, que se rellena hasta la cota +6. Es fundamental durante los dos primeros años de obra, conseguir rápidamente de explanada, para disponer de un espacio en donde montar las instalaciones en el menor plazo posible. La ejecución de esta explanada sirve a su vez como tajo de regulación para los días de temporal, al permitir la continuidad de los trabajos de arranque de cantera y los vertidos terrestres de relleno. 20