0 ESTUDIO DE DESCONTAMINACIÓN MEDIANTE

Anuncio

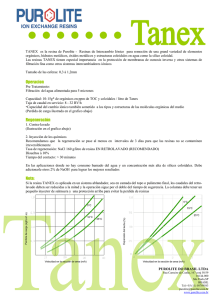

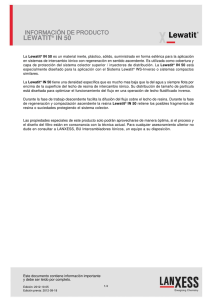

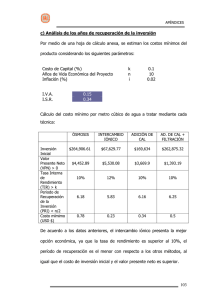

ESTUDIO DE DESCONTAMINACIÓN MEDIANTE COLUMNAS DE INTERCAMBIO IÓNICO Adelina Bolta Escolano Daniel M. Galdón Garcia C/Camino de Vera s/n 46020 VALENCIA (ESPAÑA) Tf: 607387871 e-mail: dagalgar@yahoo.com RESUMEN En este artículo se estudian las técnicas y procesos que permiten reducir y minimizar en grado sumo la cantidad de especies químicas contaminantes, sin modificar el proceso de producción industrial. Siguiendo la legislación y las nuevas tecnologías industriales, conseguimos una aproximación al vertido cero a la vez que minimizamos el consumo de materias primas y la reducción del consumo de agua. 2. INTRODUCCIÓN 2.1. ANTECEDENTES La empresa objeto de estudio ejerce su actividad dentro del sector de los transformados metálicos. Como consecuencia de esta actividad se generan unas aguas residuales de carácter industrial y carácter sanitario que son tratadas en una depuradora físico-química y de depuración biológica respectivamente. La depuración físico-química elimina efectivamente metales, sólidos, aceites y otros contaminantes presentes en las aguas residuales industriales. Sin embargo, se ha detectado que el grado de eliminación de nitratos no es suficiente para alcanzar los límites de vertido exigibles. Este hecho es el que ha llevado a la empresa a solicitar la realización de un proyecto de las medidas tendentes a la eliminación de los nitratos en su vertido industrial. 2.2. OBJETO DEL PROYECTO El objeto del presente proyecto es la realización e implantación de una serie de modificaciones en la línea de tratamiento de superficies de la empresa, de forma que se elimine el vertido de ácido nítrico a la depuradora con la que cuenta la empresa, y de esta forma producir un vertido de aguas residuales con un contenido en nitratos dentro de los límites exigidos. 0 2.3. CLASIFICACIÓN DE LOS VERTIDOS DEL PROCESO DE PRODUCCIÓN En la línea siguiente se describe el proceso de cincado de piezas de hierro fabricadas en la propia empresa. LINEA AUTOMÁTICA DE CINC Se sigue la siguiente secuencia del proceso: 1. Predesengrase electrolítico 2. Desengrase electrolítico 3. Enjuague corriente 4. Decapado H2SO4 5. Enjuague corriente 6. Cinc alcalino 7. Enjuague corriente 8. Activado (ácido nítrico 3%) 9. Pasivado 10. Enjuague corriente 11. Enjuague corriente En la línea se procesan aproximadamente 400 kg/h durante 10 horas al día. Tabla1. Esquema de la instalación: ENJUAGUE DE RECUPERACIÓN CINC CINC CINC CINC CINC CINC ENJUAGUE ZN ENJUAGUE DECAPADO DECAPADO ENJUAGUE DESENGRASE DESENGRASE DESENGRASE ACTIVADO PASIVADO AZUL PASIVADO AMARILLO ENJUAGUE PAS. AZUL ENJUAGUE PAS. AZUL ENJUAGUE SUPRIMIDO PUNTO DE CARGA Y DESCARGA 1 Los distintos enjuagues desaguan en una única conducción dirigida hacia el punto de vertido. En la empresa objeto del presente proyecto se puede encontrar dos tipos genéricos de vertidos industriales líquidos. A) Vertidos continuos Son los procedentes de los enjuagues posteriores a los distintos baños químicos y electrolíticos. Los enjuagues son etapas del proceso en las que las piezas son sumergidas en cubas de agua estanca o en circulación continua con el fin de diluir al máximo la película líquida que las piezas llevan adheridas en todo momento. Con este modo de proceder se evita la contaminación de los baños subsiguientes con restos del baño anterior, el manchado, ampollado y pelado de las piezas y los problemas de corrosión que pudieran causar sobre las mismas las sales contenidas en la película líquida. La mayoría de los enjuagues se hacen con agua que está continuamente renovándose, de ahí el carácter continuo y muy diluido del vertido que producen. B) Vertidos discontinuos. Son los procedentes de los baños de desengrase, decapado y pasivados agotados. Se dice que un baño se agota o “muere” cuando deja de ejercer la función para la cual se preparó. En el caso de los baños de desengrase esto ocurre fundamentalmente por la acumulación de aceites emulsionados y libres. En el caso de los baños ácidos de decapado y pasivado ocurre por la acumulación de metal disuelto. Estos baños, una vez agotados, son renovados con una periodicidad que oscila entre un día y varios meses, en función del tipo de baño, y son de carácter concentrado. 2.4. DESCRIPCIÓN DE LA DEPURACIÓN FÍSICO-QUÍMICA ACTUAL En la instalación de depuración de aguas residuales industriales que se encuentra en funcionamiento en la actualidad se pueden encontrar las siguientes partes: • Módulo de recogida de enjuagues y bombeo. • Módulo de concentrados agotados. • Módulo de neutralización. • Módulo de floculación/clarificación. • Módulo de tratamiento de fangos. • Módulo de reactivos. 2.4.1. Módulo de recogida de enjuagues y bombeo Está constituida por una cuba para la recogida de enjuagues alcalinos y otra para los ácido-crómicos. Las cubas incluyen dos bombas centrífugas cada una para la impulsión del agua hacia el módulo de neutralización. Las cubas actúan de ecualizadores amortiguando las variaciones del efluente, tanto en 2 caudal como en concentración de contaminantes, y proporcionando un caudal constante a las cubas de reacción. Las cubas van provistas de sonda de nivel para protección de la bomba y alarma. A la impulsión de las bombas se instala un rotámetro para controlar el caudal de agua al circuito. 2.4.2. Módulo de concentrados agotados Este módulo lo forman dos cubas construidas en poliester, donde se almacenan los baños agotados (desengrases, activados, pasivados…) para su lenta dosificación al módulo de recogida de enjuagues. La clasificación de los concentrados se hace del siguiente modo: - Concentrados alcalinos. Concentrados ácido-crómicos. La dosificación de los concentrados se efectúa mediante bombas. Se instalan sondas de nivel, para protección de las bombas. 2.4.3. Módulo de reducción y neutralización En este módulo se realizan los tratamientos químicos propiamente dichos. Esta formado por los reactores de reducción y neutralización. Están provistos de agitador para procurar la completa homogeneización de la solución. Una sonda de nivel de controla el pH, que regula la dosificación de los reactivos. En la cuba de reducción se produce la reducción del cromo de las aguas ácido-crómicas. Posteriormente estas aguas pasan, junto a aquellas alcalinas, a la cuba de neutralización. En ella, además de la precipitación de metales provenientes de los distintos enjuagues y concentrados, también se eliminan algunas sustancias no deseadas, como pueden ser fosfatos provenientes de los desengrases. 2.4.4. Módulo de floculación/clarificación En este módulo se produce la dosificación y mezcla del reactivo floculante, la floculación y decantación de los sólidos formados. El elemento principal de este módulo lo constituye un decantador laminar con cámara de floculación incorporada, de manera que los flóculos formados recorren la menor distancia posible para entrar al decantador. En la cámara de floculación va instalado un agitador de velocidad lenta para asegurar la colisión de las partículas formadoras de los flóculos. La extracción del fango hacia el espesador de lodos se hace por medio de una bomba de doble membrana. El agua clarificada se recoge en una cuba pulmón, desde donde se 3 bombea por medio de una tubería de riego al punto de vertido compuesto por un espacio verde de choperas y cañizares en un lateral de la empresa. 2.4.5. Módulo de tratamiento de fangos. Este módulo está compuesto por un espesador de lodos y un filtro prensa. El espesador es de alimentación central y vertedero perimetral para eliminación de agua sobrenadante. Los lodos extraídos del fondo del espesador se dirigen hacia el filtro prensa a través de una bomba. El filtro prensa lleva incorporado una bandeja de recogida de goteos, los cuales se dirigen al punto de vertido. 2.4.6. Módulo de reactivos. Los depósitos de los reactivos necesarios para la depuración y todos los accesorios constituyen este módulo: módulo de ácido sulfúrico, módulo del hidróxido sódico, módulo del cloruro cálcico, módulo del floculante y módulo de bisulfito sódico. 2.4.7. Funcionamiento de la instalación. Las aguas procedentes de los enjuagues que tengan que ser depuradas son recogidas en el módulo de recogida, desde donde se bombean al módulo de neutralización para su tratamiento, mientras que los concentrados agotados se envían al módulo de concentrados donde son debidamente dosificados al módulo de recogida. Las aguas crómicas son reducidas en un primer proceso y, posteriormente, todo el conjunto de aguas es neutralizado, pasando posteriormente al decantador donde son separados los lodos formados. El efluente ya clarificado se conduce hacia el punto de vertido tal como se ha descrito. Los fangos extraídos del fondo del decantador serán espesados y después deshidratados en un filtro prensa. Cuando se produce el vertido y dosificación de los concentrados procedentes de la cuba del lavado ácido con el nítrico se observan vertidos con concentraciones mayores a los límites establecidos en nitratos del efluente depurado. Es en estos casos cuando el sistema de depuración deja de funcionar al nivel requerido. 2.5. CARACTERIZACIÓN DEL VERTIDO ACTUAL De la muestra tomada el día 8 de octubre de 1998, se caracterizó el vertido actual de la empresa como se detalla a continuación. 4 Tabla2.Caracterización de los vertidos CUANTITATIVAS Caudal (l/s)…………………………………………….. 0.5 CUANTITATIVAS pH…………………………………………………... Conductividad (∝S/cm)……………………………... Temperatura (ºC)…………………………………… Oxígeno disuelto (mg/l)……………………………... Sólidos en suspensión (mg/l)………………………... Materias sedimentables (ml/l)……………………….. D.B.O.5 (mg/l)………………………………………. D.Q.O. (mg/l)……………………………………….. Amoniaco (mg/l NH4)………………………………. Nitrógeno nítrico (mg/l NO3)………………………... Cloruros (mg/l)……………………………………... Detergentes (mg/l)…………………………………... Aceites y grasas (mg/l)……………………………… Cinc (mg/l)………………………………………….. Cromo III (mg/l)……………………………………. Cromo IV (mg/l)……………………………………. Cobre (mg/l)………………………………………… Cianuros (mg/l)……………………………………... 7.55 1292 20 7.92 13 < 0.1 3 <10 < 0.1 118.3 112 <0.05 4.8 3.147 < 0.1 < 0.1 0.014 <0.002 3.METODODOGÍA 3.1. DESCRIPCIÓN DE LOS TRATAMIENTOS PARA OPTIMIZACIÓN. La eliminación de nitratos en el efluente final se llevará a cabo eliminando la principal fuente de nitratos que llega a la depuradora físico-química. Como ya se comentó, esta fuente la constituye la solución de activado compuesta por ácido nítrico al 3%, que se dosifica a la depuradora cuando se agota por acumulación de cinc disuelto. Para eliminar esta fuente de nitratos se implantará un sistema que permite eliminar el cinc disuelto de la solución de activado y regenerando el ácido nítrico, de tal forma que no sea necesario su renovación. La eliminación del cinc en la solución de nítrico se realizará mediante Intercambio Iónico con una columna de resinas selectivas que se aplica a la solución, de forma que se elimina el metal (cinc) que envenena la solución, con lo que la actividad del nítrico no se ve perjudicada. El efluente resultante de la regeneración de la resina, que estará cargado de cinc, será tratado en la depuradora de la planta, que es capaz de tratar estas puntas de concentración del metal. 5 3.1.1. Intercambio iónico mediante resinas selectivas para la eliminación de metales. La técnica de intercambio iónico es un proceso de separación de gran versatilidad con un amplio campo de aplicaciones en la industria de tratamiento de superficies. Su principal área de aplicación es el reciclaje de las aguas de los enjuagues, reteniendo sus contaminantes en las resinas de intercambio, concentrándolos finalmente en el proceso de regeneración, haciendo por tanto más económico y controlable su tratamiento. El intercambio iónico es un proceso mediante el cual los iones de determinada carga contenidos en una solución (por ejemplo: aniones) son eliminados de esta solución por adsorción sobre un material sólido (cambiador de iones), para ser reemplazados por una cantidad equivalente de otros iones de la misma carga liberados por el material sólido. Este proceso no afecta a los iones de carga opuesta. La base del proceso es un intercambio de los iones contenidos en la solución por contraiones de similar carga fijados en la resina de intercambio. R-A + + B+ R-B + + A+ donde R denota la resina, A + el contraion móvil y B + el ion contenido en el agua. Así, tomando como ejemplo la solución de activado conteniendo cinc, tendríamos la siguiente ecuación: 2( R-SO3-H+) + Zn+2 ( R-SO3- )2Zn+2 2H+ + con lo cual se obtiene el doble efecto de eliminación del cinc de la solución y regenerar el ácido de la misma. Esta reacción es reversible, es decir, puede transcurrir en sentido contrario. Esta característica es la que permite la regeneración de la resina mediante una reacción como la siguiente, donde los iones H+ serían aportados por una solución de ácido clorhídrico, por ejemplo: ( R-SO3 )2Zn2+ + 2H+ 2 (R-SO3-H+ ) + Zn2+ Quedando la resina en su estado inicial y liberándose los iones de Zn+2. Las aguas resultantes de la regeneración tendrían por tanto los mismos contaminantes que la solución inicial, pero en una concentración mucho mayor ( 500 - 700 veces). 6 3.1.2. Equipo de Intercambio Iónico. El equipo que se implantará para la regeneración de la solución de ácido nítrico se compondrá de las siguientes partes: • Módulo de bombeo de las aguas. • Módulo de intercambio iónico. • Módulo de regeneración. 3.1.2.1. Módulo de bombeo de las aguas. Este módulo consiste en una bomba peristáltica para impulsión del agua a tratar hacia el módulo de intercambio iónico. 3.1.2.2. Módulo de intercambio iónico. El equipo que forma este módulo constará de una columna de intercambio iónico con resina selectiva de metales de 60 litros de resina. 3.1.2.3. Módulo de regeneración. Este módulo estará compuesto por un depósito de reactivo de 150 litros de capacidad, para albergar el ácido que será utilizada como regenerante. El ácido a utilizar es ácido clorhídrico al 6%. 3.1.3 Funcionamiento de la instalación. Recogida y bombeo de las aguas Las aguas serán bombeadas, en continuo, desde la cuba del lavado ácido, hacia la columna de intercambio iónico, mediante una bomba peristáltica a caudal fijo de 107 l/h. Módulo de intercambio iónico. Las aguas pasarán a través de una columna de intercambio iónico de 60 litros de resina selectiva de metales, donde quedará retenido el cinc, pasando finalmente la solución tratada y libre de contaminantes de nuevo a la cuba de tratamiento de la línea de galvanizado. Módulo de regeneración. Una vez agotada la resina de una de las columnas de intercambio iónico, se procederá a su regeneración. El proceso de regeneración consistirá en los siguientes pasos: • 7 Contralavado: Se hace pasar un volumen de agua igual al volumen de regenerante a utilizar de forma que se eliminan las vías preferenciales producidas durante el funcionamiento normal, preparando el lecho de resina al paso del reactivo regenerante. • Regeneración: En esta fase se dosifica el reactivo regenerante, que consiste en la inyección, a contracorriente de un volumen de 150 litros de salmuera al 6%. • Lavado: Finalmente, se hará pasar un volumen, equivalente a dos veces el volumen de regenerante, de agua para realizar el lavado final de la resina. El primer volumen se hace circular a alta velocidad para eliminar los restos del regenerante; el segundo, sin embargo, se pasa a baja velocidad para dejar los gránulos de la resina listos para su nueva utilización. Se recomienda realizar esta etapa con agua desmineralizada o, en su defecto, con un agua de bajo contenido iónico, dado que la presencia de estos elementos en el agua de lavado puede producir una merma en la capacidad de intercambio de la resina. La columna se ha diseñado para que la regeneración se lleve a cabo cada tres semanas. Ésta se realizará fuera del horario de trabajo, para evitar el colapso de la instalación por la parada necesaria del equipo de intercambio durante esta operación. Extracción del líquido concentrado y del agua de lavado El vertido concentrado y el agua de lavado son extraídos y enviados mediante gravedad al módulo de recogida y bombeo de la depuradora. El agua de lavado, la cual contiene únicamente una pequeña concentración de metal, será enviada al ecualizador ácido-crómico del módulo de recogida de enjuagues. El volumen de regenerante agotado contendrá el metal que se ha depositado en la columna de intercambio durante el proceso de eliminación del mismo, por lo que será un efluente altamente contaminado. La salida que se dará a dicho efluente será también su tratamiento en la depuradora físico-química, mediante su evacuación a la cuba de concentrados ácido-crómicos. Durante el proceso no se produce ningún tipo de humo ni olor, siendo a su vez nulo el consumo energético. 4. RESULTADOS 4.1.ESQUEMA DE MODIFICACIONES CONCEPTO Equipo de intercambio iónico, incluyendo: Módulo de recogida y bombeo de las aguas 8 Una bomba peristáltica a caudal fijo Tuberías de aspiración a impulsión a columna Tubería de retorno a cuba Módulo de intercambio iónico Una unidad descationadora de 60 litros de resina Un cabezal electrónico Un kit juntas vitón en cabezal Módulo de regeneración Una cuba de almacenamiento de 150 litros Una válvula de aspiración 4.2. CARACTERÍSTICAS DEL VERTIDO TRAS SU TRATAMIENTO CUANTITATIVAS Caudal (l/h)……………………………………….. 5000 CUALITATIVAS pH……………………………………………….…. Temperatura (ºC)…………………………………... Sólidos en suspensión (mg/l)………………………... Materias sedimentables (ml/l)……………………….. D.B.O.5 (mg/l)……………………………………… D.Q.O. (mg/l)………………………………………. Amoniaco (mg/l NH4)……………………………… Nitrógeno nítrico (mg/l NO3)…………………….…. Cloruros (mg/l)……………………………………... Detergentes (mg/l)……………………………….…. Aceites y grasas (mg/l)……………………………... Cinc (mg/l)…………………………………………. Cromo III (mg/l)…………………………………… Cromo IV (mg/l)…………………………………… Cobre (mg/l)…………………… ………………….. Cianuros (mg/l)…………………… …………….… Antes 7.55 20 13 <0.1 3 <10 < 0.1 118.3 112 <0.05 4.8 3.147 < 0.1 < 0.1 0.014 <0.002 Despues 5.3-9.0 20 < 60 < 0.5 < 40 < 160 <1 < 45 < 400 <2 Indicios <3 <2 < 0.2 NO NO Se especifica NO en aquellos parámetros de los cuales no se produce vertido dada su inexistencia en la línea de fabricación. Como se puede comprobar, los parámetros están por debajo de los límites exigidos y por otro lado se cumple perfectamente la retención de la columna de intercambio iónico ya que reduce más de la mitad la cantidad de nitrógeno nítrico en el efluente. El resto de parámetros se ven reducidos o en su caso se mantienen en la zona permitida para el vertido. 9 5.CONCLUSIONES Como se puede observar en este estudio, actualmente existen técnicas y procesos que permiten reducir y minimizar en grado sumo la cantidad de muchas especies químicas contaminantes, sin necesidad de modificar el proceso industrial propiamente dicho. Por otro lado, las modificaciones no son excesivamente costosas y la mayor parte de las veces, sirven para ahorrar materias primas así como reactivos de las instalación, ya que prolongamos su tiempo de servicio. La mayoría de las empresas son reticentes a la hora de modificar sus procesos o invertir en mecanismos que no aumenten la producción o el beneficio, pero la legislación y las nuevas tendencias industriales invitan a una mejora de las técnicas para aproximarse al vertido cero y minimizar el consumo de materias primas, fundamentalmente alargando la vida útil de los reactivos mediante técnicas de descontaminación de los mismos, así como recirculación y recuperación de las aguas tanto de enjuagues como de lavado para reducir también el consumo de agua, que tan importante resulta. 6.BIBLIOGRAFÍA BIBLIOGRAFIA SOBRE INTERCAMBIO IÓNICO Noyes Data (1989) HAZARDOUS WASTE REDUCTION IN THE METAL FINISHING INDUSTRY., USA ,ISBN-DL: 0-8155-1223-6 Dopee85 (1994) ENVIRONNEMENT ET ELECTRICITE. LES TECHNIQUES PROPRES DANS L'INDUSTRIE, PARIS, ISBN-DL: 2-86995-021-7 Noyes (1988) HANDBOOK OF INDUSTRIAL MEMBRANE TECHNOLOGY ISBN-DL: 08155-1205-8, NEW JERSEY Dyer, A; Hudson, M.J; Williams, P.A, (1993) ION EXCHANGE PROCESSES: ADVANCES AND APPLICATIONS. The Royal Society Chemistry, ISBN-DL: 0-85186-4457, CAMBRIDGE Rautenbach, R., Albrecht, R. (1994) MEMBRANE PROCESSES: WILEY, ISBN-DL: 0-47191110-0 Baker, R.W., Cussler, E.L. (1991) MEMBRANE SEPARATION SYSTEMS : RECENT DEVELOPMENTS AND FUTURE DIRECTIONS, Editor NOYES DATA, ISBN-DL: 0-81551270-8, USA Slater,M.J., (1991) PRINCIPLES OF ION EXCHANGE TECHNOLOGY. BUTTERWORTHHEINEMANN, ISBN-DL: 0-7506-1115-4, OXFORD Brun, J.P. (1988) PROCEDES DE SEPARATION PAR MEMBRANES. Editor: MASSON, 10 ISBN-DL: 2-225-81573-9. FRANCIA Lavoisier. RECENTS PROGRES EN GENIE DES PROCEDES: PROCEDES DE SEPARACIÓN, ISBN-DL: 2-85206-846-X, FRANCIA Lavoisier (1992) RECENTS PROGRES EN GENIE DES PROCEDES: MEMBRANE PROCESSES WATER TREATMENT-PERVAPORATION, ISBN-DL: 2-85206-859-1, FRANCIA Matsuura, T. (1994) SYNTETIC MEMBRANES AND MEMBRANE SEPARATION PROCESSES. Editor: CRC PRESS. ISBN-DL: 0-8493-4202-3, LONDON Degrémont 1991 (6ª Edición) WATER TREATMENT HANDBOOK, VOL. 2. ISBN: 2.9503984.1.3. Solt, G, Shirley, CH; (1991) AN ENGINEER’S GUIDE TO WATER TREATMENT ISBN: 1.85628.174.4, Avebury Technical. Wesley, W. (1989) INDUSTRIAL WATER POLLUTION CONTROL McGraw Hill ISBN: 0.07.100206.5 11