Tecnologías de tratamiento de olores

Anuncio

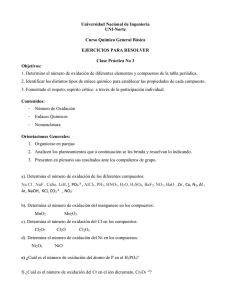

sta TECNOLOGÍAS DE TRATAMIENTO DE LAS EMISIONES ODORÍFERAS EN PROCESOS PRODUCTIVOS Y TAMBIÉN EN LAS INFRAESTRUCTURAS DE TRATAMIENTO Y VALORIZACIÓN AMBIENTAL (ITVA) 1.- SISTEMAS DISPONIBLES Para el tratamiento de las emisiones con cargas odoríferas suelen adoptarse alguna (o una combinación) de las tecnologías que se indican a continuación. ¾ Sistemas de lavado de gases o scrubbers ¾ Sistemas de adsorción ¾ Sistemas de biofiltración convencional y Biofiltración Avanzada ¾ Biotrickling ¾ Sistemas de tratamiento de oxidación térmica regenerativa y oxidación catalítica ¾ Tecnologías emergentes Nota: se descartan por poco eficaces las actuaciones de aspersión de enmascarantes, secuestrantes,… Tecnologías de tratamiento de olores Sistemas y Tecnologías Ambientales C/ Maó , 22 1º 2º 08022 Barcelona -P 1/30 Tf: 93 253 07 40 Fax: 93 212 08 59 sta 2.- SISTEMAS DE LAVADO QUÍMICO (“SCRUBBER”) 2.1.- Alcance de la tecnología Esta tecnología conocida usualmente como sistema de lavado de gases es eficaz para tratar emisiones contaminadas con partículas y con compuestos polares como los compuestos inorgánicos H2S, NH3, aminas, y de algunos Compuestos Orgánicos Volátiles hidrosolubles como el metanol, la acetona,… 2.2.- Descripción del funcionamiento En los sistemas de absorción a contracorriente se introduce por la parte inferior el gas residual a tratar y por la parte superior de la columna la solución absorbente. Para mejorar la eficiencia del sistema se debe incrementar el área y el tiempo de contacto entre ambas corrientes lo cual se consigue introduciendo en la columna rellenos sintéticos. Tecnologías de tratamiento de olores Sistemas y Tecnologías Ambientales C/ Maó , 22 1º 2º 08022 Barcelona -P 2/30 Tf: 93 253 07 40 Fax: 93 212 08 59 sta Cuando el caudal de gases a tratar es muy elevado entonces la disposición de los scrubbers suele ser horizontal y la dirección de los flujos del aire a tratar y de la solución absorbente cruzada. Las soluciones absorbentes utilizadas dependen de los contaminantes presentes en los gases a tratar y en algunos casos es incluso necesario la realización de varias etapas de lavado para conseguir eliminar los contaminantes. A modo de ejemplo, para eliminar los olores, debidos a H2S, mercaptanos y amoniaco de la emisión gaseosa del proceso de secado de fangos de una planta depuradora de aguas residuales, típicamente se propone realizar el lavado de dicha emisión en tres etapas consecutivas. ¾ En la primera etapa se realiza un lavado ácido. El pH se mantiene dentro de los parámetros óptimos de funcionamiento mediante del control de pH y la adición del ácido sulfúrico que se requiera para el mantenimiento del pH. ¾ En la segunda etapa se realiza un lavado alcalino. El pH se mantiene dentro de los parámetros óptimos de funcionamiento (entre 12 y 13 pH) mediante un control de pH y la adición de hidróxido sódico. ¾ En la tercera etapa en la cuál se lleva a cabo un lavado básico-oxidante hay también un control de pH que gobierna la adición de una solución de hidróxido sódico y un analizador del potencial redox (o de cloro libre) que regula la alimentación de hipoclorito sódico. El sistema controla en continuo el nivel de los 3 depósitos de almacenaje de los líquidos de absorción de las torres. Si el nivel baja de un valor fijado, las torres 1 y 3 se llenan con agua fresca mientras que la segunda torre se llena con líquido residual de la tercera torre. Tecnologías de tratamiento de olores Sistemas y Tecnologías Ambientales C/ Maó , 22 1º 2º 08022 Barcelona -P 3/30 Tf: 93 253 07 40 Fax: 93 212 08 59 sta Es importante indicar que el funcionamiento de las torres de lavado genera un efluente que deberá ser tratado adecuadamente antes de su vertido a un colector, al alcantarillado público o mediante una dilución a la cabecera de una EDAR. En el caso expuesto anteriormente, el líquido residual de la primera torre contendrá sulfato de amonio y sulfatos de aminas mientras que el de la segunda torre tendrá sulfuro de sodio. Ambos efluentes deberán ser tratados por separado en una depuradora de aguas residuales. 2.3.- Características del sistema de “scrubber” ¾ Eficiencia elevada tan solo para compuestos hidrosolubles (es decir muy polares), como: H2S, NH3, mercaptanos, aminas, metanol,… ¾ Aplicable a todo tipo de caudales ¾ Posibilidad de emplear reactivos para fijar los contaminantes de interés (p.ej. lavado con ácidos) o degradarlos (lavado oxidante con hipoclorito sódico o peróxido de hidrógeno) 2.4.- Aplicaciones Los sistemas de absorción con un tratamiento de tipo ácido-base y/u oxidante están especialmente indicados para eliminar COV odoríferos (y otros como H2S y NH3) de las emisiones de depuradoras, de plantas de compostaje, emisiones de mataderos, proceso odorífero de una industria química, de procesos de síntesis donde se utilicen ácidos inorgánicos como el ácido clorhídrico o aminas,... Sin embargo, hay que considerar que cuando el caudal de las emisiones a tratar es grande entonces el consumo de productos químicos y la generación de líquidos residuales es también muy elevado y, en consecuencia, comparativamente los costes de explotación son más elevados que los correspondientes a otras tecnologías como los sistemas de biofiltración. 2.5.- Comentarios sobre la tecnología Esta tecnología, de amplio uso por haberse instalado muy habitualmente con el fin de tratar las emisiones atmosféricas, por su baja selectividad presenta, a menudo, muy baja eficiencia para la depuración de emisiones conteniendo COV apolares o semi-polares como son los tioéteres, los terpenos y otros que suelen ser los causantes de las emisiones de elevada significación odorífera. Tecnologías de tratamiento de olores Sistemas y Tecnologías Ambientales C/ Maó , 22 1º 2º 08022 Barcelona -P 4/30 Tf: 93 253 07 40 Fax: 93 212 08 59 sta Es una tecnología interesante pues el coste de inversión es moderado si se compara con otras técnicas de destrucción de COV pero en su contra hay que comentar que requiere un control intensivo y específico del grado de agotamiento de la solución absorbente y que su funcionamiento genera un residuo líquido que se debe gestionar como tal. Cabe considerar la existencia de distintos tipos de relleno en los “scrubbers”, los más clásicos son los de tipo “saddle” o de tipo Pall Ring hasta los de nuevo cuño como Q-PAC que presenta mayor superficie de contacto y mucha menor contrapresión que los anteriores Pall Ring Saddle Tecnologías de tratamiento de olores Sistemas y Tecnologías Ambientales C/ Maó , 22 1º 2º 08022 Barcelona Q-PAC -P 5/30 Tf: 93 253 07 40 Fax: 93 212 08 59 sta 3.- SISTEMAS DE ADSORCIÓN CON CARBÓN ACTIVADO Y OTROS ADSORBENTES 3.1.- Alcance de la tecnología Los sistemas de adsorción no constituyen propiamente un sistema de depuración, ya que lo que realmente se produce es la separación y transferencia de los contaminantes de un medio a otro. La contaminación en este caso pasa de un medio gaseoso a un medio sólido. Cabe señalar que si no se contempla una estrategia de regeneración del adsorbente debido a la sobrecarga del mismo, tan sólo pueden considerarse esta técnica para tratar emisiones de pequeños caudales o cuya concentración de contaminantes sea notablemente baja. 3.2.- Descripción del funcionamiento El proceso de adsorción consiste en la adhesión, mediante enlaces físicoquímicos (del tipo de Van der Waal’s, interacciones dipolo-dipolo,...), de las moléculas de los COV que se hallan en un medio fluido sobre la superficie de un material (generalmente un sólido poroso de gran área específica) denominado adsorbente. Los adsorbentes más comúnmente empleados son las diferentes clases de carbón activado (que puede haber sido derivatizado para aplicaciones específicas), las zeolitas, la alúmina,... Como se ha apuntado anteriormente, el lecho adsorbente tiene una capacidad de carga limitada de fijación de los COV y cuando se rebasa dicha capacidad deberá substituirse el adsorbente o proceder a su regeneración alterando las condiciones de equilibrio correspondientes (mediante, por ejemplo, tratamiento con vapor de agua, tratamiento térmico, vacío...) Tecnologías de tratamiento de olores Sistemas y Tecnologías Ambientales C/ Maó , 22 1º 2º 08022 Barcelona -P 6/30 Tf: 93 253 07 40 Fax: 93 212 08 59 sta 3.3.- Características técnicas del sistema Para que el proceso de adsorción sea eficiente debe tenerse en cuenta que: ¾ La eficacia de la adsorción depende del tipo de compuestos a retener. ¾ La eficiencia de depuración es muy elevada para COV apolares o poco polares y media para COV polares ¾ La humedad del aire debe ser inferior al 60% en el caso del carbón activado y del 90% en el de las zeolitas. ¾ La presencia de partículas disminuye la permeabilidad y disminuye la eficiencia de depuración. ¾ Si se utilizan carbones con impregnaciones adecuadas (p.ej. con KOH) pueden alcanzarse elevadas capacidades de retención para el H2S. ¾ La capacidad de retención de contaminantes de un medio adsorbente es limitada y, o bien se procede a la reposición del carbón activado una vez finalizado el ciclo, o bien a su regeneración (ya sea mediante nitrógeno gas a cierta temperatura, mediante vapor o mediante vacío, con soluciones básicas,...). Así el carbón activado sin impregnación básica tiene una capacidad de 3 al 5% en masa con respecto al ácido sulfhídrico mientras que si presenta dicho tipo de impregnación la capacidad de sorción aumenta hasta cerca del 25%. ¾ Si no se procede a la regeneración “in situ”, la concentración de COV en el aire debe ser baja, generalmente inferior a 100mg/N m3. Por ejemplo para tratar una emisión de 24h/día de 50000m3/h de caudal con una concentración de COV de 30mg/m3, suponiendo un agotamiento del carbón activado en base a un 30% de su masa, entonces el consumo de carbón por día será de 120kg/día y el tiempo de reposición de un filtro de 3000kg de carbón sería de unos 25 días. Tecnologías de tratamiento de olores Sistemas y Tecnologías Ambientales C/ Maó , 22 1º 2º 08022 Barcelona -P 7/30 Tf: 93 253 07 40 Fax: 93 212 08 59 sta 3.4.- Aplicaciones Tratamiento de gases con una baja concentración de contaminantes (COV y/o H2S, especialmente en puntos donde se requiere una instalación de bajo mantenimiento, como es el caso de las emisiones de las estaciones depuradoras, pozos de bombeo y, además, en fábricas de aromas, en la industria alimentaria, en la industria química,... También puede aplicarse para tratar emisiones de gran caudal y con un único contaminante. Entonces es interesante regenerar el carbón in situ para recuperar el disolvente retenido. Este es el caso de las emisiones de algunas plantas de impresión. En los procesos de adsorción con regeneración por vacío se pueden tratar todo tipo de caudales de concentraciones moderadas con la posibilidad de recuperar directamente los disolventes adsorbidos en el carbón sin necesidad de separar fases o componentes como ocurre en la regeneración con vapor. 3.5.- Comentarios sobre la tecnología Los sistemas de adsorción se aplican para tratar emisiones de baja carga orgánica, bajo caudal o bien para emisiones puntuales como son el llenado de depósitos. Tan solo pueden tratar emisiones de gran volumen o con elevados niveles de COV si se dispone de un sistema de regeneración "in situ" que restablezca la capacidad del filtro cada vez que se agote. La adsorción con regeneración "in situ" puede ser viable económicamente y si los contaminantes retenidos y condensados son de nuevo valorizables en proceso. Generalmente, el tratamiento de emisiones de gran concentración por adsorción con regeneración con vapor o nitrógeno suele ser mas costosa que los sistemas de oxidación térmica o catalítica. Tecnologías de tratamiento de olores Sistemas y Tecnologías Ambientales C/ Maó , 22 1º 2º 08022 Barcelona -P 8/30 Tf: 93 253 07 40 Fax: 93 212 08 59 sta 3.6.- Depuración de olores mediante combinación de mecanismos de adsorción y/o reacción en fase sólida Como variante de lo anteriormente indicado en relación a la adsorción genérica, para el tratamiento de corrientes con cargas diluidas de substancias odoríferas típicas en los procesos ambientales (como ácido sulfhídrico, mercaptanos, amoniaco, aminas,…) se han diseñado adsorbentes específicos de tipo mixto de alta eficacia que consisten en “pellets” de mezclas distintas de carbón activado y alúmina impregnada con oxidantes fuertes (como permanganato) o con bases fuertes (como el hidróxido potásico). De este modo es posible combinar la capacidad de sorción del carbón activado (para COV y otras substancias) con reacciones de neutralización de ácidos o de oxidación de especies susceptibles de experimentar dicho tipo de procesos.. En ocasiones, para disponer de la máxima efectividad de tratamiento se emplean sistemas con lechos consecutivos de distintas características, llegándose de este modo a alcanzar eficacias de depuración incluso mayores al 98%. En la Figura siguiente se presenta el ejemplo de esquema de un montaje típico para el tratamiento de olores en emisiones diluidas de EDAR Esquema de un sistema de tratamiento de olores mediante combinación de adsorbentes mixtos en serie Tecnologías de tratamiento de olores Sistemas y Tecnologías Ambientales C/ Maó , 22 1º 2º 08022 Barcelona -P 9/30 Tf: 93 253 07 40 Fax: 93 212 08 59 sta Cabe indicar que uno de los aspectos más relevantes en el empleo de sistemas no destructivos en el tratamiento de contaminantes mediante adsorción consiste en establecer una sistemática adecuada de control del grado de saturación de los adsorbentes correspondientes (que a veces puede llevarse a cabo mediante la instalación de analizadores “on-line” de algún componentes significativo) y también de disponer de la manera más cómoda posible de substituir los rellenos ya saturados. Para ello, en instalaciones de gran nivel, se emplean módulos montados en “racks” que permiten un reemplazamiento rápido sin necesidad de tomar precauciones de seguridad e higiene especiales (téngase en cuenta que cuando manipula carbón activado a granel las emisiones de finos implican la necesidad de utilizar EPIs, como máscaras,…, adecuados). En las Figuras siguientes puede observarse una imagen de un relleno mixto de carbón activado y alúmina impregnada de permanganato potásico y de un módulo contenedor de dicho adsorbente Los sistemas que usan combinación de adsorbentes pueden fabricarse tanto para pequeños caudales (desde cientos hasta pocos miles de m3/h) tal como se muestra en las siguientes figuras (en este caso concernientes a un sistema con dos lechos consecutivos con diferentes adsorbentes). Tecnologías de tratamiento de olores -P 10/30 - Sistemas y Tecnologías Ambientales C/ Maó , 22 1º 2º 08022 Barcelona Tf: 93 253 07 40 Fax: 93 212 08 59 sta Para el tratamiento de grandes caudales se fabrican sistemas multimodulares como los que se presentan en las Figuras siguientes. Hay que señalar que este tipo de sistemas normalmente se diseña para caudales medios (de varias decenas de miles de m3/h) , siendo muy conveniente estudiar previamente la oportunidad de instalar varios sistemas repartidos por toda la planta cuyas emisiones odoríferas se pretende tratar y, de este modo, evitar la necesidad de hacer circular grandes corrientes de aire (a veces a grandes distancias) hasta unidades de tratamiento centralizadas con el correspondiente ahorro energético. Ventajas e inconvenientes ¾ Las principales ventajas de los sistemas de depuración de olores mediante combinación de mecanismos de adsorción y/o reacción en fase sólida consisten en la gran eficacia que presentan (típicamente del 95% al 99%), la selectividad para distintos tipos de aplicaciones y la modularidad que permite realizar el recambio de los lechos agotados de manera muy sencilla por los propios operarios de la planta y sin ningún riesgo especial. ¾ El principal inconveniente en relación a la aplicación de este tipo de sistemas es el elevado coste de explotación para concentraciones incluso con pocos mg/m3 (p.ej. de 5mgH2S/m3) de los contaminantes a tratar dada la relativamente baja capacidad de saturación de este tipo de sistemas. Por tanto, el campo de aplicación óptimo de esta tecnología consiste en corrientes gaseosas muy diluidas fruto de emisiones de muy baja carga o que se estén aplicando tasas de ventilación muy elevadas. Tecnologías de tratamiento de olores -P 11/30 - Sistemas y Tecnologías Ambientales C/ Maó , 22 1º 2º 08022 Barcelona Tf: 93 253 07 40 Fax: 93 212 08 59 sta 4.- BIOFILTRACIÓN CONVENCIONAL Y AVANZADA 4.1.- Alcance de la tecnología Los procesos de biofiltración se aplican para tratar emisiones de baja concentración, caudal regular, composición homogénea y sobre todo cuyos contaminantes sean susceptibles de biodegradación. 4.2.- Descripción del funcionamiento El proceso de depuración de gases mediante biofiltración consta generalmente de un pretratamiento de lavado que filtra y acondiciona el aire a tratar, haciendo que alcance la temperatura y la humedad óptimos para el tratamiento biológico posterior. El biofiltro propiamente dicho está formado por una estructura porosa e inerte que sirve de soporte de los cultivos bacterianos que realizan la depuración. A medida que el gas atraviesa el lecho filtrante, los contaminantes y nutrientes son incorporados por los microorganismos presentes en el biofiltro que los transforman en compuestos inocuos. Aire depurado (desodorizado) + CO2 + H2O Nutrient es Corr ector pH (opcional) Agua limpia Pretramiento (opc ional) Humidificación Recirc ulación Prehumidificador Aire a tratar Aspiración Cubierta delBio filtr o Biomedio: soporte + biofilm Purga Lixiviado Esquema 2D de un Sistema de Biofiltración Tecnologías de tratamiento de olores -P 12/30 - Sistemas y Tecnologías Ambientales C/ Maó , 22 1º 2º 08022 Barcelona Tf: 93 253 07 40 Fax: 93 212 08 59 sta Biomedio con soporte inorgánico Recinto de hormigón (resistente a H2S) Rejilla de soporte Gases Plenum Esquema 3D de un Sistema de Biofiltración con dos secciones y un “plenum” La biofiltración de corrientes gaseosas para su depuración es un tratamiento destructivo de compuestos orgánicos volátiles (COV) y otras substancias con significación odorífera (como amoniaco y ácido sulfhídrico) típicamente presentes en las emisiones o en el aire ambiente procedentes tanto de las infraestructuras de tratamiento ambiental (EDAR's, estaciones de bombeo de aguas residuales, plantas de tratamiento de fangos y/o residuos, plantas de compostaje, plantas de clasificación de RSU's,...) como de distintos procesos industriales (mataderos, industria alimentaria diversa, producción de piensos, industria química,...) Las principales características de los proceso de biofiltración son las siguientes: ¾ Se trata de una tecnología sostenible que se desarrolla bajo premisas totalmente enmarcadas en procesos de tipo natural. ¾ La biofiltración se produce sobre un lecho fijo filtrante con una superficie microbiológicamente activa respecto la cuál se mantiene una humedad apropiada, una disponibilidad garantizada de nutrientes y con el mantenimiento de unas condiciones fisicoquímicas apropiadas como intervalos de pH y temperatura adecuados, ausencia de substancias tóxicas por debajo de un umbral determinado que puedan alterar o inhibir el proceso de biodegradación y también la ausencia de partículas u otras substancias que puedan disminuir la permeabilidad del medio. ¾ En la biofiltración se produce la destrucción completa de los contaminantes (es decir sin que se verifique una transferencia entre fases de la contaminación) presentes en la corriente gaseosa a tratar que Tecnologías de tratamiento de olores -P 13/30 - Sistemas y Tecnologías Ambientales C/ Maó , 22 1º 2º 08022 Barcelona Tf: 93 253 07 40 Fax: 93 212 08 59 sta percola (en dirección ascendente o descendente) a través de un medio. En este sentido cabe añadir que el rendimiento de depuración de los biofiltros con biomedios de alta eficacia (como los de tipo inorgánico modificado) puede ser >95% de la concentración de olor. 4.3.- Consideraciones sobre la tecnología Los procesos de biofiltración tienen unos costes de inversión y explotación inferiores a los de las tecnologías de depuración por oxidación, ya sea térmica o catalítica pero su campo de aplicación queda restringido al caso de COV’s biodegradables y a emisiones con concentraciones moderadas de H2S o NH3. Cabe señalar que en los sistemas de biofiltración avanzados el rendimiento del proceso es más eficiente que en los tradicionales, dado que el filtro es cerrado para evitar problemas de olores, y de crecimiento vegetal y a en los biofiltros de alta tecnología el relleno suele ser inerte en vez de orgánico (turbas, restos vegetales como pelo de coco, compost, plumas, …) para evitar que los microorganismos lo ataquen y pierda sus cualidades físicas. A continuación se describen las dos variantes tecnológicas en las que puede dividirse la biofiltración: Biofiltros convencionales Los biomedios convencionales utilizados en los biofiltros tradicionales consisten principalmente en mezclas de materiales de origen vegetal (como turba, tacos de madera, raíces, corteza, fibra de coco,...) mezcladas en distintas proporciones que inevitablemente empiezan a descomponerse a partir del momento de la propia instalación del biofiltro. Como consecuencia de dicha descomposición del medio se produce una compactación del material que se traduce en una disminución progresiva de la permeabilidad de la circulación de los gases a tratar que puede llegar a colapsar algunas zonas del biofiltro mientras en la periferia de dichas zonas se producen canales preferenciales donde los gases circulan a gran velocidad, es decir sin depurarse suficientemente con la consiguiente pérdida de la eficacia global. A continuación se describen las prestaciones de los biofiltros convencionales ¾ Materiales de origen natural (con diversidad de prestaciones) ¾ Baja regularidad morfológica (canalículos preferenciales) ¾ Bajo-medio tiempo de contacto específico (menor eficacia específica) ¾ No es posible esterilizarlos desde inicio (presencia de microorganismos espúreos, no será posible emplear microorganismos seleccionados) ¾ Degradación progresiva desde la propia puesta en marcha ¾ Merma de resistencia mecánica (menor durabilidad) Tecnologías de tratamiento de olores -P 14/30 - Sistemas y Tecnologías Ambientales C/ Maó , 22 1º 2º 08022 Barcelona Tf: 93 253 07 40 Fax: 93 212 08 59 sta ¾ Compactación creciente que produce un aumento de la contrapresión (con un incremento paralelo de los costes de explotación debidos a la ventilación) y a la formación de canales preferenciales (que producen pérdidas de eficacia de depuración que se visualizan principalmente en los biofiltros cerrados) ¾ Olor intrínseco elevado (menor capacidad de cumplimiento de límites exigentes) ¾ Baja-media área superficial que implica la necesidad de una mayor altura de lecho (lo que se traduce en una mayor tendencia a la compactación) ¾ Insuficiente capacidad de explotar la capacidad de sorción y por tanto dificultades de tratamiento con buena eficacia de corrientes de composición o caudal irregulares ¾ Densidad de microorganismos baja y generalmente muy “biodiversa” (con baja proporción de individuos “útiles”) ¾ Máxima eficacia al cabo de semanas (a partir de aquí empezará disminuir inexorablemente) a ¾ Vida “útil” relativamente baja (de meses a 2-3 años en el mejor de los casos) ¾ Requerimiento de mayor espacio ocupado por el biofiltro ¾ Imposibilidad de garantizar inequívocamente requerimientos bastante exigentes de eficacia (que para los biofiltros convencionales típicamente es de 70 a 90%), emisiones finales con baja concentración final de olor (normalmente para este tipo de biofiltros es >1500uoE/m3), insuficiente disponibilidad a plena capacidad (<90%) y/o vida útil no muy prolongada (típicamente <3 años) Por ello lo biofiltros convencionales no son susceptibles de aplicación para requerimientos muy estrictos. Biofiltros de Altas Prestaciones: Filtros Biológicos Avanzados (FBA) Para minimizar todos los inconvenientes descritos anteriormente, se ha desarrollado un medio biotecnológicamente avanzado y homogéneo consistente en una fase inorgánica macroporosa y una fase orgánica refractaria a la biodegradación. En los sistemas de biofiltración de lecho inorgánico de alta tecnología el medio consiste en una mezcla de un 75-80% de soporte inorgánico y de un 25-20% de fase orgánica. ¾ La fracción inorgánica actúa como soporte de elevada resistencia ofreciendo una resistencia mecánica estructural, una mayor porosidad y una capacidad de adsorción de agua superior que los medios orgánicos tradicionales Tecnologías de tratamiento de olores -P 15/30 - Sistemas y Tecnologías Ambientales C/ Maó , 22 1º 2º 08022 Barcelona Tf: 93 253 07 40 Fax: 93 212 08 59 sta ¾ La parte orgánica por otra parte proporciona nutrientes, adsorbe distintos contaminantes y optimiza la capacidad de fijación de los microorganismos responsables del proceso de biodegradación en el biofiltro. ¾ Una de las principales ventajas de los sistemas de biofiltración inorgánicos es que en ellos se efectúa la inoculación del soporte con microorganismos específicos de origen natural de forma que todos los microorganismos presentes en el medio realizan la depuración de los gases. ¾ Dada la especificidad de actuación de los microorganismos útiles y la inexistencia de degradación del soporte inorgánico modificado se produce una minimización del olor intrínseco del proceso de biodegradación (típicamente <100uoE/m3), por lo cuál la emisión final, en comparación con el caso de los biofiltros con soporte de tipo orgánico, presentará una menor concentración final de olor. ¾ La capacidad de adsorción y la inoculación de microorganismos en origen permiten disponer (y mantener) de la máxima eficiencia de depuración desde el primer día de funcionamiento (tanto después de la 1ª instalación como en los sucesivos recambios del biomedio). ¾ El soporte inorgánico modificado conserva íntegras sus propiedades estructurales a lo largo del tiempo y, en consecuencia, su elevada eficacia de depuración, debido a que la porosidad, la homogeneidad de la distribución geométrica en el seno del lecho del biofiltro y también la de la humedad, la de la dinámica de la población de microorganismos,..., permanecen prácticamente inalterables en el tiempo. ¾ En resumen puede indicarse que las prestaciones de los biomedios avanzados con soportes inorgánicos modificados empleados en los FBA permiten disponer de una máxima eficacia de desodorización garantizable (t95%, con concentraciones finales de olor típicas <1000uoE/m3), una disponibilidad a plena capacidad del 98% y una vida útil prolongada (t8 años) 4.4.- Aplicaciones Los biofiltros suelen aplicarse en el tratamiento de gases con una baja concentración de contaminantes como ocurre en la gran mayoría de los tratamientos de eliminación de olores (por ejemplo en las depuradoras de aguas residuales, plantas de compostaje, plantas de tratamiento de estiércol, mataderos,...) y en las emisiones industriales que se caracterizan por su olor aunque la concentración de contaminantes sea baja (como en tostaderos de café, fábricas de aromas y fragancias,...). También resulta indicada la biofiltración en las industrias químicas, farmacéuticas y alimentarias cuyas emisiones sean biodegradables. Tecnologías de tratamiento de olores -P 16/30 - Sistemas y Tecnologías Ambientales C/ Maó , 22 1º 2º 08022 Barcelona Tf: 93 253 07 40 Fax: 93 212 08 59 sta Tecnologías de tratamiento de olores -P 17/30 - Sistemas y Tecnologías Ambientales C/ Maó , 22 1º 2º 08022 Barcelona Tf: 93 253 07 40 Fax: 93 212 08 59 sta 5.- FILTROS PERCOLADORES BIOLÓGICOS (BIOTRICKLING) 5.1.- Descripción En los filtros percoladores biológicos el aire contaminado pasa a través de un lecho relleno que contiene microorganismos adheridos al mismo y que continuamente está sometido a recirculación acuosa. Los contaminantes a depurar se disuelven en el líquido de lavado que circula a través del relleno haciéndose accesibles a la acción biodegradativa de los microorganismos incluidos en el biofilm. El líquido proporciona humedad, nutrientes y el control del pH. El exceso de biomasa se arrastra por lixiviación y después se purga. En los filtros percoladores biológicos los soportes de fijación de los microorganismos pueden ser similares a los que se utilizan en los scrubber (anillos Raschig o Pall,…) o también otros como rejillas plásticas, lava volcánica, espuma de poliuretano, mixtos,… 5.2.- Comentarios Se debe destacar que el tiempo de residencia de los gases en el interior de los filtros percoladores biológicos son inferiores a los que presentan los biofiltros y algo superiores a los que presentan los scrubber. El principal aspecto a regular en un biofiltro percolador es el espesor del biofilm que debe de mantenerse suficientemente fino para evita que aparezca actividad anaerobia. Tecnologías de tratamiento de olores -P 18/30 - Sistemas y Tecnologías Ambientales C/ Maó , 22 1º 2º 08022 Barcelona Tf: 93 253 07 40 Fax: 93 212 08 59 sta 6.- SISTEMAS DE OXIDACIÓN TÉRMICA Y DE OXIDACIÓN CATALÍTICA En general la oxidación es una reacción química en donde el oxígeno se combina con otras moléculas. La oxidación puede ser de dos tipos básicos: la oxidación catalítica y la oxidación térmica. Ambos tipos utilizan el mismo principio: la conversión de los COV contenidos en las emisiones contaminadas de los procesos en dióxido de carbono y en vapor de agua vía un proceso de oxidación, aunque difieren un poco en cuanto a los costes de inversión y de mantenimiento y en otras consideraciones de funcionamiento práctico. A continuación se describen los dos tipos básicos de sistemas de oxidación: 6.1.- Oxidación Térmica La oxidación térmica se produce a elevadas temperaturas y se basa en que los COV permanezcan un determinado tiempo a estas temperaturas para que puedan convertirse en dióxido de carbono y vapor de agua. Las condiciones típicas para una oxidación térmica son las siguientes: ¾ Temperaturas en la cámara de combustión entre 760 y 850 ºC . ¾ Tiempo de permanencia entre 0.5 y 1 segundos. Tecnologías de tratamiento de olores -P 19/30 - Sistemas y Tecnologías Ambientales C/ Maó , 22 1º 2º 08022 Barcelona Tf: 93 253 07 40 Fax: 93 212 08 59 sta El diseño del sistema de oxidación debe ser capaz de proporcionar una mezcla efectiva de los gases que asegure una elevada eficacia de depuración. Bajo las condiciones anteriormente señaladas, la oxidación consiste en calentar los gases contaminados de proceso que contienen los contaminantes hasta la temperatura de oxidación y mantenerlos a esta temperatura durante un determinado tiempo de permanencia. La relación tiempo/temperatura es fundamental para conseguir la eficacia de destrucción de los contaminantes a depurar. La oxidación térmica alcanza típicamente eficacias de destrucción superiores al 99% y pueden diseñarse para alcanzar eficacias de hasta el 99.9% lo que conlleva mayores temperaturas de funcionamiento en la cámara de combustión, mayores tiempos de permanencia y otros factores que aumentan la eficacia de destrucción. El calor generado en el proceso exotérmico de la combustión de los COV reduce las necesidades de combustible auxiliar que generalmente son del tipo gas natural, fuel-oil ligero o propano. Existen también sistemas que aplican calentamiento de tipo eléctrico. Recuperación de calor La oxidación térmica de las emisiones de COV sólo necesita que el caudal de aire contaminado con COV se caliente hasta una temperatura elevada y mantener este flujo a esta temperatura por un período de tiempo mínimo previamente establecido. Sin embargo, para que la oxidación de las emisiones de COV sea económicamente aceptable, debe utilizarse algún sistema que recupere el calor de los gases ya tratados. El sistema más ampliamente utilizado y el más atractivo para recuperar el calor es utilizar un intercambiador donde el aire caliente ya tratado cede su calor al caudal de aire a tratar. Así pues, el término “recuperación del calor primario” se refiere a la utilización del calor de los gases oxidados para precalentar la corriente de aire de entrada contaminado con COV. Como idea general, los mayores costes de inversión necesarios para aumentar el porcentaje del intercambiador de calor primario están amortizados por los ahorros de combustible al cabo de seis a doce meses. Existen dos tipos básicos de intercambiadores de calor primarios: ¾ Los recuperativos, o tipo tubular y encamisado. ¾ Los regenerativos, o tipo lecho cerámico. Véase en la siguiente página los esquemas correspondientes. Tecnologías de tratamiento de olores -P 20/30 - Sistemas y Tecnologías Ambientales C/ Maó , 22 1º 2º 08022 Barcelona Tf: 93 253 07 40 Fax: 93 212 08 59 sta Ambos tipos de intercambiador utilizan los gases depurados y calientes para calentar el aire frío y contaminado con COV, y permiten reducir de forma considerable el consumo de combustible y en consecuencia los costes de explotación de los sistemas de depuración por oxidación térmica . La decisión más importante en todos los proyectos referentes a la reducción o eliminación de los COV es la selección más económica respecto al intercambiador de calor. Para ello es conveniente aplicar las siguientes líneas generales: ¾ A menor concentración de COV mayor deberá ser la cantidad de recuperación de calor primario. ¾ Siempre es más económico recuperar más calor primario, pero ello es función de la concentración de COV presente. Tecnologías de tratamiento de olores -P 21/30 - Sistemas y Tecnologías Ambientales C/ Maó , 22 1º 2º 08022 Barcelona Tf: 93 253 07 40 Fax: 93 212 08 59 sta INTERCAMBIADOR RECUPERATIVO (TUBO ENCAMISADO) 220 ºC 640 ºC 100 ºC AIRE FRÍO (CON COV) 760 ºC AIRE CALIENTE (LIMPIO) EL FLUJO DE AIRE ES CONTINUO INTERCAMBIADOR REGENERATIVO (LECHO CERÁMICO) ETAPA 1 EL AIRE CALIENTE CALIENTA LA CERÁMICA FRÍA ETAPA 2 LA CERÁMICA CALIENTE CALIENTA EL AIRE FRIO AIRE CALIENTE (LIMPIO) 816 ºC A LA CÁMARA DE RETENCIÓN 777 ºC EL FLUJO DEL AIRE ES DISCONTINUO 170 ºC GASES DE SALIDA A LA ATMÓSFERA AIRE FRIO (CON COV) LECHO CERÁMICO Tecnologías de tratamiento de olores -P 22/30 - Sistemas y Tecnologías Ambientales C/ Maó , 22 1º 2º 08022 Barcelona Tf: 93 253 07 40 Fax: 93 212 08 59 6.2.- Oxidación Térmica Recuperativa sta 6.2.1.- Alcance de la tecnología El sistema de oxidación térmica recuperativa consiste en un sistema de oxidación térmica donde el intercambio de calor se realiza en un intercambiador tipo tubular. Esta sistema de depuración de COV es uno de los más utilizados actualmente ya que resulta el más económico para tratar caudales de hasta 50.000 m3/h y cuando la carga orgánica es elevada hasta unos 14 g/Nm3. 6.2.2.- Descripción del funcionamiento En los sistemas de oxidación térmica recuperativa (Véase el esquema siguiente), el aire contaminado es conducido por el ventilador a través del intercambiador de calor tubular de acero inoxidable donde se precalienta. Es al pasar junto al quemador de la cámara de combustión, donde los gases alcanzan la temperatura de oxidación requerida y los contaminantes reaccionan convirtiéndose en CO2 y H2O. Para que la eficiencia del proceso sea elevada, superior al 99% es necesario que el tiempo de residencia en la cámara de combustión sea entre 0,6 y 1,5 segundos, dependiendo de la aplicación. Una vez el aire ha sido purificado se enfría cediendo su calor en el intercambiador de calor. En algunos casos el calor residual del gas purificado, puede ser aprovechado en un segundo intercambiador de calor exterior, para calentar aceite térmico, agua o aire. Finalmente se transfiere el aire tratado a través de una chimenea hacia la atmósfera. Diagrama de flujo de un sistema de oxidación térmica recuperativa Tecnologías de tratamiento de olores -P 23/30 - Sistemas y Tecnologías Ambientales C/ Maó , 22 1º 2º 08022 Barcelona Tf: 93 253 07 40 Fax: 93 212 08 59 sta 6.2.3.- Aplicaciones Tratamiento de gases contaminados con altas concentraciones de COV, como las emisiones de las fábricas de pintura, industria del automóvil, procesos de secado en la industria del mueble, en procesos de impresión, así como en las empresas que utilizan COV como materia prima, por ejemplo en la industria química, farmacéutica,…Por lo que se refiere al tratamiento de emisiones odoríferas de la Infraestructuras de Tratamiento y/o valorización Ambiental (ITVA, esta tecnología no suele aplicarse por el elevado coste de operación ya que las concentraciones de COV típicas en las emisiones de las ITVA son como máximo de pocas decenas de mg/m3. 6.2.4.- Comentarios sobre la tecnología Los sistemas de oxidación térmica recuperativa suelen ser sistemas más económicos que los sistemas de oxidación térmica regenerativa o que los de oxidación catalítica, pero como la eficiencia de recuperación energética no es tan elevada necesitan un gran aporte de calor mediante un combustible (gas natural, gas-oil, …) y suelen tener en consecuencia unos costes de explotación mas elevados que los de aquellos. En muchos casos como la recuperación de calor no es total se puede incluso aprovechar el calor residual de los gases ya tratados antes de pasar a la atmósfera para generar un calor útil en el proceso productivo. 6.3.- Oxidación térmica regenerativa 6.3.1.- Alcance de la tecnología La oxidación térmica regenerativa se utiliza para tratar volúmenes elevados de aire, de hasta 250.000 m 3/h y cuya concentración de COV sea inferior a 10 g/Nm3. En estos sistemas se puede alcanzar el funcionamiento autotérmico cuando la concentración de los gases supera los 2-3 g/Nm3. 6.3.2.- Descripción del funcionamiento El funcionamiento de estos sistemas consiste según se indica en el diagrama adjunto en precalentar los gases a tratar mediante un intercambiador de calor cerámico de gran eficiencia (>95%). A continuación los gases pasan por la cámara de combustión, donde se mantienen a la temperatura de oxidación (durante 1 segundo aproximadamente) mediante un quemador auxiliar de gas, de manera que los COV se oxidan produciendo CO2 y H2O. Posteriormente, los gases calientes atraviesan un segundo lecho cerámico cediendo el calor acumulado. El funcionamiento de un sistema de oxidación térmico regenerativo es cíclico, es decir cuando un lecho cerámico está caliente tras haber sido Tecnologías de tratamiento de olores -P 24/30 - Sistemas y Tecnologías Ambientales C/ Maó , 22 1º 2º 08022 Barcelona Tf: 93 253 07 40 Fax: 93 212 08 59 sta atravesado por los gases ya tratados a alta temperatura, se invierte el paso, y a partir de entonces circulan a su través gases fríos contaminados. De esta manera el lecho cede su calor y los gases alcanzan la cámara de combustión suficientemente calientes. Cuando este lecho se enfría se produce un nuevo cambio del sentido de paso de los gases. Para mejorar la eficiencia del proceso, y así evitar la transferencia de compuestos contaminados a la atmósfera durante el proceso de cambio de sentido de funcionamiento, se diseñan equipos con tres lechos cerámicos, de forma que antes que un lecho que ha funcionado como entrada pase a funcionar como salida, se le realiza una purga que se conduce a la entrada. Diagrama de flujo de un sistema de oxidación térmica regenerativa 6.3.3.- Aplicaciones Tratamiento de elevados caudales de gases contaminados con concentraciones bajas de COV, como las que presentan algunas ITVA (como plantas de secado térmico de fangos, plantas de biometanización,...) o las industrias que utilizan COV como materia prima o bien disolventes en algunos de sus procesos. Este es el caso de la industria auxiliar del automóvil, impresión de envases, fabricación de plásticos y de la industria química y electrónica en general. Tecnologías de tratamiento de olores -P 25/30 - Sistemas y Tecnologías Ambientales C/ Maó , 22 1º 2º 08022 Barcelona Tf: 93 253 07 40 Fax: 93 212 08 59 sta Esquema de un sistema de oxidación térmica regenerativa 6.3.4.- Comentarios sobre la tecnología Los sistemas de oxidación térmica regenerativa tienen en general un coste de inversión mas elevado que los de los sistemas de oxidación térmica recuperativa pero gracias al eficiente sistema de recuperación de calor tienen unos costes de explotación muy inferiores. Gracias a la alta eficiencia de recuperación de calor, los sistemas de oxidación térmica regenerativa son mas versátiles y aceptan mejor las variaciones de caudal y de concentración del influente a tratar. Además, estos sistemas permiten tratar COV halogenados, ya que el intercambiador de calor no es metálico y no sufren problemas de corrosión. En estos casos será necesario un lavado adicional de los gases para separar los ácidos corrosivos formados y evitar su paso a la atmósfera. Además, para mejorar la seguridad de estos sistemas ya existen en el mercado una nueva gama de sistemas de oxidación térmica que funcionan sin llama lo que permite tratar directamente emisiones de bajo caudal muy contaminadas como las que presentan habitualmente los venteos de los depósitos de almacenaje y los reactores de fabricación. Tecnologías de tratamiento de olores -P 26/30 - Sistemas y Tecnologías Ambientales C/ Maó , 22 1º 2º 08022 Barcelona Tf: 93 253 07 40 Fax: 93 212 08 59 sta 6.4.- Oxidación catalítica 6.4.1.- Alcance de la tecnología La acción del catalizador permite que la reacción de oxidación de los COV se realice a temperaturas más bajas que las de operación de los sistemas de oxidación térmica, lo cuál reduce de forma considerable el consumo de energía en el proceso de calentamiento del aire hasta alcanzar la correspondiente temperatura de oxidación, aunque hay que tener en cuenta el coste de substitución periódica del catalizador, así como su gestión como residuo. 6.4.2.- Descripción del funcionamiento En los sistemas de oxidación catalítica, según se ve en el diagrama adjunto, el aire contaminado es conducido por el ventilador a través del intercambiador de calor cerámico en este caso, donde se calienta gracias al calor que ceden los gases tratados a alta temperatura. A continuación el aire contaminado pasa a través de la cámara de combustión, donde, si es necesario, se acaba de elevar su temperatura mediante un quemador tipo cónico. La reacción de oxidación tiene lugar en el catalizador a una temperatura muy inferior (aproximadamente la mitad) a la de una oxidación térmica convencional. El calor obtenido en la oxidación de los COV se recupera en el intercambiador de calor y se emplea para calentar el aire contaminado de entrada. Si la reacción de oxidación es muy exotérmica, el calor adicional puede ser recuperado en un segundo intercambiador de calor antes que los gases se emitan a la atmósfera a través de la chimenea. Diagrama de flujo de un sistema de oxidación catalítica Tecnologías de tratamiento de olores -P 27/30 - Sistemas y Tecnologías Ambientales C/ Maó , 22 1º 2º 08022 Barcelona Tf: 93 253 07 40 Fax: 93 212 08 59 sta 6.4.3.- Aplicaciones Tratamiento de los gases contaminados con concentraciones bajas de COV (y mejor cuando las emisiones son muy regulares y presentan muy pocos tipos de COV) provenientes por ejemplo de fábricas de aromas, procesos de impresión, túneles de pintura, industria química y farmacéutica, industria del mueble, laminación de aluminio, remediaciones de suelos, … En relación a las emisiones odoríferas de las ITVA, cabe indicar que la aplicabilidad de la Oxidación Catalítica es muy reducida ya que los gases a tratar presentan composiciones que pueden variar acusadamente, eventualmente pueden existir substancias que envenen los catalizadores y, por otra parte, esta tecnología tiende a ser substituida con ventajas (por ejemplo de eficacia) por la Oxidación Térmica Regenerativa 6.4.4.- Comentarios sobre la tecnología La oxidación catalítica tiene lugar a una temperatura comprendida entre 250 a 400 ºC en el interior del lecho del catalizador. La “temperatura de activación” depende del tipo de catalizador y de los tipos de COV contenidos en las emisiones del proceso. Así pues, los sistemas de oxidación catalítica tienen un menor consumo energético que los de oxidación térmica ya que la reacción de oxidación se realiza a más baja temperatura. Como consecuencia existe un menor riesgo de formación de subproductos indeseables de oxidación (como CO, NOx y dioxinas). En contrapartida, los catalizadores van perdiendo su eficacia y deben ser repuestos cada 2-5 años, lo que supone un coste de gestión del catalizador agotado como residuo y además un coste de adquisición del nuevo catalizador. El diseño del sistema de oxidación catalítica debe ser capaz de suministrar condiciones uniformes de temperatura y de flujo a la entrada del lecho del catalizador, y no debe permitir una derivación del lecho del catalizador ya que entonces disminuye la eficacia de destrucción. Además, el funcionamiento del sistema debe ser tal que minimice la producción de productos parciales de combustión / oxidación tales como aldehídos que pueden dar lugar a una presencia de olores en los gases finales o de vertido de la oxidación. La eficacia de destrucción es típicamente superior al 95% y cuando se necesitan eficacias superiores de destrucción, se debe aumentar el catalizador y/o la temperatura a la entrada del catalizador. Tecnologías de tratamiento de olores -P 28/30 - Sistemas y Tecnologías Ambientales C/ Maó , 22 1º 2º 08022 Barcelona Tf: 93 253 07 40 Fax: 93 212 08 59 sta Los catalizadores pueden ser de diversos tipos químicos diferentes. Los catalizadores más comunes utilizados para tratar emisiones de COV son: ¾ “Metales preciosos”- Típicamente el platino y los metales del grupo del platino. ¾ “Metales alcalinos” - Como el dióxido de manganeso y otros óxidos. Una limitación importante de la oxidación catalítica reside en la posibilidad que se produzca la desactivación de la capacidad catalítica como consecuencia de sobrecalentamiento del catalizador, envenenamiento (con substancias conteniendo S, P,…) y otros procesos. Tecnologías de tratamiento de olores -P 29/30 - Sistemas y Tecnologías Ambientales C/ Maó , 22 1º 2º 08022 Barcelona Tf: 93 253 07 40 Fax: 93 212 08 59 sta 7.- TECNOLOGÍAS EMERGENTES 7.1.- Biolavado (“Bioscrubber”) 7.1.1.- Descripción En estos sistemas de biodepuración de olores la biomasa se halla en suspensión en el líquido que es objeto de recirculación. Las sustancias odoríferas se absorben (se disuelven) en este líquido bioactivo el cual se transfiere a un reactor auxiliar (similar al de los procesos de degradación biológica de las aguas residuales) donde tienen el tiempo de permanencia suficiente para que se produzca la correspondiente biodegradación. En el reactor se realiza una agitación mecánica del medio, un aporte de oxígeno y, eventualmente, una dosificación de nutrientes. 7.2. Otras tecnologías emergentes: x Tecnologías de focatálisis x Aerogeneradores de dispersión x Plasma No Térmico Catalítico Tecnologías de tratamiento de olores -P 30/30 - Sistemas y Tecnologías Ambientales C/ Maó , 22 1º 2º 08022 Barcelona Tf: 93 253 07 40 Fax: 93 212 08 59