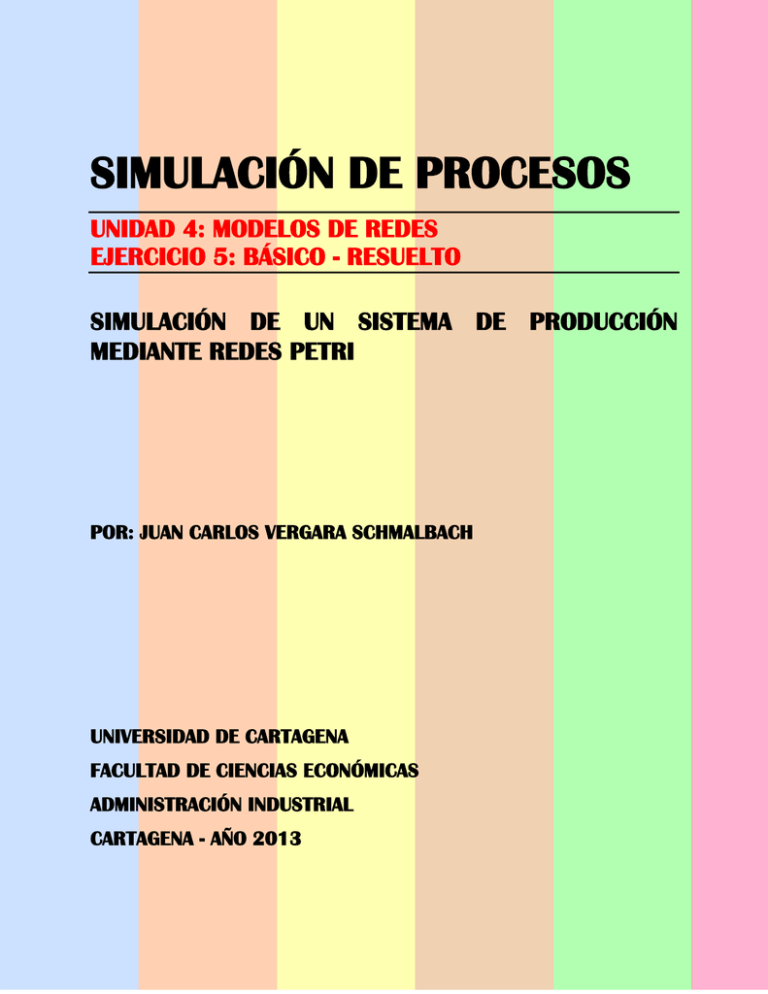

simulación de procesos - JUAN CARLOS VERGARA SCHMALBACH

Anuncio

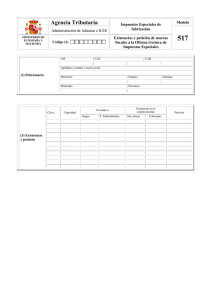

SIMULACIÓN DE PROCESOS UNIDAD 4: MODELOS DE REDES EJERCICIO 5: BÁSICO - RESUELTO SIMULACIÓN DE UN SISTEMA DE PRODUCCIÓN MEDIANTE REDES PETRI POR: JUAN CARLOS VERGARA SCHMALBACH UNIVERSIDAD DE CARTAGENA FACULTAD DE CIENCIAS ECONÓMICAS ADMINISTRACIÓN INDUSTRIAL CARTAGENA - AÑO 2013 SIMULACIÓN DE PROCESOS 1. CASO PROPUESTO Modelar y simular, el siguiente proceso de fabricación de un producto genérico (PT), teniendo en cuenta el siguiente diagrama de materiales (BOM – Bill Of Materials). Se identifican el diagrama la materia prima (MP), los sub-ensambles (SE), el producto terminado y las cantidades requeridas (entre paréntesis) por unidad de PT. PT (1) SE1 (1) MP1 (1) SE2 (1) MP2 (2) MP3 (2) MP4 (1) Las existencias de materiales y capacidades de almacenamiento se muestran a continuación. Materiales PT SE1 SE2 MP1 MP2 MP3 MP4 Existencias 4 3 5 5 2 0 3 Capacidades 50 10 10 100 100 100 100 En este caso, se omitirán los transportes, y solo se requerirán de tres (3) operarios distribuidos en la elaboración de PT, SE1 y SE2. Se pide disponer de 50 PT, teniendo en cuenta las capacidades y existencias del sistema. Pág. 2 Material Original Juan Carlos Vergara Schmalbach – Cartagena (Colombia) SIMULACIÓN DE PROCESOS 2. ACTIVIDADES PROPUESTAS 1. Diseñe el sistema propuesto empleando un software de simulación de redes Petri (pueden emplear el software HpSim que pueden descargar de la página winpesim.de). Tenga en cuenta, representar los trabajadores (en conjunto a las operaciones) con la siguiente estructura. Trabajador1 1 SE1 1 2. Programe las capacidades de las zonas de almacenamiento, las existencias y los pedidos para cada proveedor de materia prima (MP). Suponga que cada MP es entregado por un proveedor distinto. 3. Corra la simulación, y ajuste el modelo para producir las unidades faltantes, hasta completar las 50 unidades requeridas, sin dejar en existencias unidades de MP y SE. Pág. 3 Material Original Juan Carlos Vergara Schmalbach – Cartagena (Colombia) SIMULACIÓN DE PROCESOS 3. SOLUCIÓN En primera medida, agregue las plazas que representen a los proveedores (PMP) y las bodegas de almacenamiento de materia prima (BMP). Puede adicionar texto y rectángulos para delimitar cada zona dentro del diseño del sistema. Programe las capacidades de las bodegas (Capacidad) y las existencias (Tokens Iniciales) Una los proveedores y las bodegas empleando las respectivas transiciones y conectores (arcos). Cambie el nombre de las plazas de los proveedores por PMP y un consecutivo numérico. Realice el mismo paso con las bodegas, modificando el nombre a BMP y un número para cada materia prima. Grafique los operarios que realizarán los sub-ensambles y conecte las materias primas requeridas a cada uno de ellos. Modifique el peso del conector, para adecuarse a la cantidad solicitada de materia prima necesaria para producir los sub-ensambles. Incluya un almacenamiento temporal para cada subensamble empleando nuevas plazas. Identifique estos almacenamientos como ASE y un consecutivo numérico. Introduzca el operario que realizará el PT con los Sub-Ensambles disponibles. Incluya una bodega para productos terminados, y agregue las capacidades y existencias faltantes. Defina las unidades necesarias para producir los 50 PT, incluyendo este valor en los Tokens Iniciales de los proveedores (PMP). Observe el modelo completo en la siguiente Figura. Pág. 4 Material Original Juan Carlos Vergara Schmalbach – Cartagena (Colombia)