proceso de fabricacion de asideros mediante inyeccion de gas.

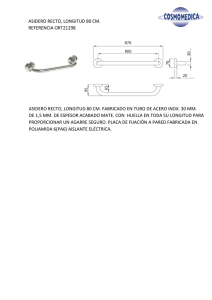

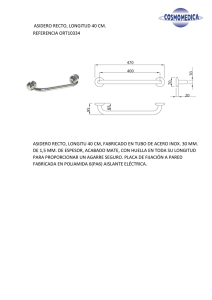

Anuncio

k 19 REGISTRO DE LA PROPIEDAD INDUSTRIAL k 21 5 51 ESPAÑA 12 k ES 2 015 720 kNúmero de solicitud: 8902285 kInt. Cl. : B29C 43/02 11 N.◦ de publicación: PATENTE DE INVENCION k 73 Titular/es: Iberofon, S.A. k 72 Inventor/es: Rey Marcos, Eusebio k 74 Agente: Urteaga Giménez, José 22 Fecha de presentación: 29.06.89 45 Fecha de anuncio de la concesión: 01.09.90 45 Fecha de publicación del folleto de patente: 01.09.90 k Av. Fuentemar, 35 28820 Coslada, Madrid, ES k k k kResumen: 54 Tı́tulo: Proceso de fabricación de asideros mediante inyección de gas. 57 El procedimiento de fabricación de asideros mediante inyección de gas, consiste básicamente en la aplicación standar de la inyección de moldeo juntamente con una presión adicional de un gas sobre el interior de la cavidad del conjunto asidero. Venta de fascı́culos: Registro de la Propiedad Industrial. C/Panamá, 1 – 28036 Madrid A6 1 2 015 720 DESCRIPCION La presente Patente de Invención, tiene por objeto la declaración sobre la que debe recaer el privilegio de explotación industrial exclusivo en el territorio nacional, de acuerdo con la vigente legislación sobre Propiedad Industrial, que como el enunciado indica, se trata de un proceso de fabricación de asideros, mediante inyección de gas. Las piezas del procedimiento de fabricación aquı́ descritas, denominadas asideros, tienen como función fundamental la de contribuir a la seguridad de los pasajeros de un vehı́culo. Las diferencias básicas del asidero aquı́ descrito frente a otros de similar aplicación, estriban en su constitución y en su proceso de fabricación hueca. El asidero estará formado por un único elemento fabricado totalmente en un mater al plástico rı́gido, de acuerdo con las correspondientes especificaciones. El proceso de fabricación del asidero reivindicado, marca la diferencia fundamental respecto a piezas similares, ya que, aún cuando consiste básicamente en una inyección de plásticos, el material inyectado, llena la cavidad del molde mediante la aplicación de dos fuentes de presión claramente diferenciadas. Una, es la presión ejercida en todo proceso standar de inyección, suministrada y regulada por la propia máquina de inyección, y otra es la presión ejercida directamente y por separado mediante la aplicación de un gas en el proceso que presiona el material plástico sobre las paredes de las cavidades del molde, proporcionando ası́ un perfecto llenado de la misma. Dicho proceso, denominado inyección con gas, presenta innumerables ventajas respecto al procedimiento clasico de inyección, ya que los moldeados obtenidos se forman inyectando un gas inerte, al mismo tiempo que entra la materia prima en el molde. Dicho gas no está mezclado con el plástico, sino que queda en el centro de las secciones mas gruesas del asidero, formando una cavidad interior hueca. Mediante el diseño apropiado, las cavidades continuas de gas transmiten la presión sin pérdidas en los extremos del asidero, evitando deformaciones y rechupes que se producirı́an durante el enfriamiento de las piezas si estas se fabricaran por inyección convencional. De esta forma se anulan todas las marcas de rechupes y se obtiene una alta calidad de acabado superficial. Ello permite la obtención de un asidero con secciones gruesas sin marcas en la superficie, con una elevada estabilidad dimensional 5 10 15 20 25 30 35 40 45 50 55 60 65 2 2 y un acabado perfecto. Economicamente se obtienen asimismo unos importantes ahorros en los costes de fabricación y en la cantidad de materia prima a utilizar. Se reducen asimismo los ciclos de producción, aumentándose por lo tanto las capacidades del molde. El asidero asi fabricado se instalará en el vehı́culo por medio de dos tornillos o cualquier otro sistema de fijación, situados adecuadamente uno a cada lado del asidero en el taladro que él mismo presenta en ambos extremos. Los tornillos o elementos de fijación quedan ocultos en el interior del asidero con unas cubiertas o tapas que presenta el asidero en ambos extremos. Dichas tapas, fabricadas por el mismo material plástico que el cuerpo exterior, están totalmente integradas en la superficie final, por mediación de una fina pelı́cula de material plástico, que permite el abatimiento de los mismos hasta su total inserción y posterior fijación y anclaje previstos para este cometido. Por dicho motivo, el asidero presenta en ambos extremos una ranura que queda completamente cubierta por la acción del abisagrado de las tapas, para ello los extremos laterales de la tapa, muestran unos salientes situados en dirección descendente, que realizan el clipsado sobre el cuerpo. Queda ası́ claramente indicado que cada tapa está unida totalmente a cada extremo del asidero por medio de la bisagra, la ranura del asidero presenta unos bordes de contacto para las tapas. El sistema integrado de asidero con tapa, presenta múltiples ventajas frente a los habituales asideros compuestos generalmente por dos o más piezas separadas, que dificultan su ensamblado e incrementan la mano de obra en la cadena de montaje. Con el asidero aqui descrito, se eliminan tiempos y dificultades de montaje, ya que la tapa puede ser cerrada a mano con poca fuerza sin que sea necesaria la utilización de utensilios de presión y quedando asimismo asegurado contra aperturas fáciles o accidentales. Una idea más completa y detallada de los asideros, puede contemplarse en el dibujo que se adjunta y en el que se ha previsto un fácil desmoldeo y un buen acabado, mediante el proceso de inyección con gas, indicando con las siguientes referencias las principales partes: 1.- Cuerpo principal. 2.- Tapa. 3.- Cavidad interior de moldeo. 4.- Elemento de amarre. 5.- Abisagrado de la tapa por material afinado. 3 2 015 720 REIVINDICACIONES 1. Proceso de fabricación de asideros mediante inyección de gas, caracterizado porque consiste basicamente en una inyección de plásticos, siendo que el material inyectado llena la cavidad del molde mediante la aplicación de dos fuentes de presión claramente diferenciados. 2. Proceso de fabricación de asideros mediante inyección de gas, según la primera reivindicación, caracterizado porque las aplicaciones de las fuentes de presión consisten, la primera en la presión ejercida por el proceso standar de inyección suministrada y regulada por la propia máquina de inyección, y la segunda por la presión ejercida directamente y por separado mediante la aplicación del gas, en el proceso que presiona el material plástico sobre las paredes de las cavidades del molde, para ası́ proporcionar un perfecto llenado de la misma, dicho gas empleado no está mezclado con el plástico sino que quedará en el centro de las secciones más gruesas del conjunto 5 10 15 20 4 asidero formando la cavidad interna hueca. 3. Proceso de fabricación de asideros mediante inyección de gas, según la primera y segunda reivindicaciones, caracterizado porque las cavidades continuas de gas transmiten la presión son pérdidas en los extremos del asidero, evitando deformaciones, rechupes y marcas en el periodo de enfriamiento, aportando por tanto una alta calidad de acabado superficial. 4. Proceso de fabricación de asideros mediante inyección de gas, según la primera, segunda y tercera reivindicaciones, caracterizado porque los elementos de fijación del conjunto asidero quedan debido al proceso de realización ocultos en el interior de los huecos laterales y provistos éstos de unas cubiertas o tapas fabricadas con el mismo material plástico que el cuerpo exterior, e integradas en la superficie final por mediación de una fina pelı́cula de acharmelado que permite el abatimiento. 5. Proceso de fabricación de asideros mediante inyección de gas. 25 30 35 40 45 50 55 60 65 3 2 015 720 4