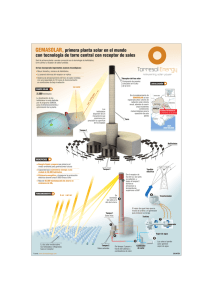

Instrumentación y control de sistema de sales fundidas de central

Anuncio