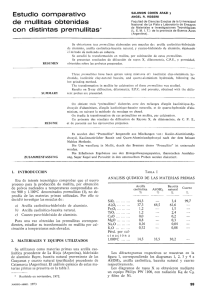

Estudio de la producción de agregados mullíticos para la industria

Anuncio