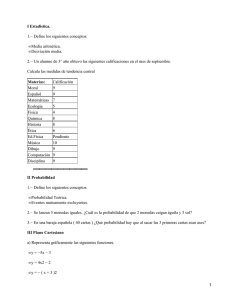

diseño y construcción de un motor cohete que produzca 800 newton

Anuncio