ELECTROQUÍMICA Y MEDIO AMBIENTE Al igual que otros tipos de

Anuncio

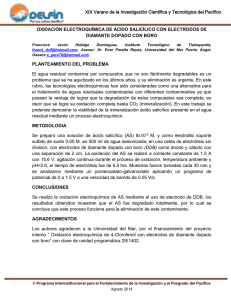

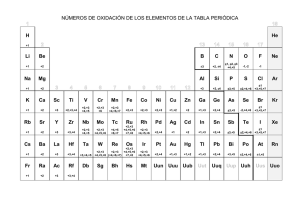

ELECTROQUÍMICA Y MEDIO AMBIENTE Al igual que otros tipos de actividades industriales, algunos procesos electroquímicos a gran escala han sido (y son en algunos casos) causantes de importante impacto ambiental fundamentalmente relacionado con la emisión de contaminantes al aire y/o cursos de agua. Dentro de las industrias electroquímicas potenciales generadoras de contaminantes, se encuentran la producción de cloro (proceso cloro-soda) y las plantas de electro depósitos. Compensando este panorama negativo, la electroquímica también aporta herramientas para estudiar, controlar, mitigar, o tratar residuos industriales. El estudio y control está relacionado con las posibilidades que brinda el electroanálisis. También es posible emplear técnicas electroquímicas para reducir, transformar o incluso eliminar residuos tóxicos. Debido que los tratamientos electroquímicos implican una etapa de electrólisis, estos se pueden agrupar en función del tipo de eliminación que se produce: Electrólisis directa Oxidación Reducción Tratamiento Electrólisis indirecta Electrocoagulación Electroflotación Electrofloculación Proceso anódico En el caso de la electrólisis directa anódica, se produce la oxidación de los compuestos orgánicos o inorgánicos. Esta oxidación puede producirse directamente como una transferencia de electrones en la superficie del electrodo o por la generación de un agente oxidante in-situ. La siguiente tabla (tomada de K.Rajeshwar, J.G.Ibañez, G.M.Swain, J. of Appl. Electrochem. 24(1994)1077-1091) muestra algunos ejemplos representativos de este tratamiento Producto del Comentarios Contaminante tratamiento Cianuro NH4+, CO32-; o CO2 Los productos dependen del pH y N2, Cianato Colorantes Productos incoloros Utilizado conjuntamente con adsorción sobre carbón activado produce una alta eficiencia de decoloración Cr(III) Cr(VI) Producto más tóxico que el material de partida, pero que puede ser re-utilizado Proceso catódico El principal uso de este tipo de tratamiento está relacionado con la reducción de metales tóxicos de aguas residuales. Es frecuente que en algunos procesos industriales se tengan efluentes con alto contenido de iones metálicos (del orden de 100.000 ppm!) y las regulaciones ambientales exigen que estas cantidades estén del orden de 0,05 a 5 ppm. Los métodos electroquímicos son herramientas adecuadas para conseguir esta importante reducción. La eficiencia del proceso de reducción estará en función del material empleado como cátodo así como de la geometría del reactor empleado. El método de reducción de los iones metálicos implica una primera etapa de conversión al metal correspondiente sobre la superficie de un electrodo adecuado. Posteriormente se pueden seguir distintos caminos para remover el metal depositado para su posterior reutilización. Recubrimiento metálico EL E C T R O D O Proceso de remoción Mecánica raspado Electroquímica. Química Disolución en otra fase Fusión selectiva Térmica Incineración del sustrato (C ) Ventajas del tratamiento electroquímico Varias son las ventajas de recuperar metales mediante su reducción electroquímica, entre otras: - El metal se recupera en su forma de mayor valor - No se necesitan agentes extras, el agua se puede reciclar - Se puede lograr control electroquímico del pH de la solución (importante para el caso del cromo ya que se requiere precipitarlo como Cr(OH)3). - Se minimiza la producción de lodos - Se puede lograr la deposición selectiva de metales - Se puede lograr la deposición de algunas aleaciones - Costo de operación bajos - Uso simple y compacto Desafíos tecnológicos del tratamiento electroquímico Sin embargo para tener una buena eficiencia de remoción, es necesario tener en cuenta diversos aspectos técnicos: - Las concentraciones tienen que ser bajas. El proceso controlado por el transporte de masa. - La disminución de la concentración del metal disminuye la eficiencia de la corriente. - Se requiere de un electrolito soporte - Se debe prevenir o minimizar la reacción de desprendimiento de H2 o reducción de O2. - La superficie del cátodo cambia sus propiedades con el tiempo. - Los electrodos tridimensionales pueden sufrir aglomeraciones - La velocidad de depósito y la concentración pueden provocar la formación de dendritas - Altas velocidades de flujo aumentan la corriente límite pero disminuyen el tiempo de residencia - Control potenciostático es difícil de lograr en celdas grandes - Otras sustancias presentes pueden interferir Factores termodinámicos, cinéticos, térmicos y químicos que se deben tener en cuenta Para conseguir selectivamente la electrodeposición de un determinado ión metálico, es necesario considerar varios parámetros termodinámicos que rigen este proceso, entre ellos: - Potenciales formales de reducción - Concentración del ión metálico - Interacción del ión metálico con el sustrato - Reacciones químicas acopladas - Complejamiento - Temperatura de la solución - Composición de la solución VENTAJAS DE LOS MÉTODOS ELECTROQUÍMICOS DE TRATAMIENTO DE CONTAMINANTES Las técnicas electroquímicas empleadas para el tratamiento de contaminantes industriales muestran un buen grado de competencia con otros métodos de tratamiento (biológicos, fotoquímicos, etc.). Algunas de estas ventajas comparativas son: - Compatibilidad ambiental: si se diseña adecuadamente el proceso electroquímico es posible convertir los compuestos tóxicos en productos de bajo, o nulo, impacto ambiental. También se la considera una tecnología “limpia” en el sentido que utiliza como reactivo principalmente al electrón. - Versatilidad: es posible utilizar un mismo sistema de tratamiento para eliminar distintos compuestos tóxicos sin mayores cambios en los diseños ni en los electrodos empleados. - Eficiencia de energía: si se controlan las reacciones competitivas (empleando electrodos con adecuada actividad catalítica), es posible lograr altas eficiencias en la energía eléctrica empleada. Idealmente una conversión del 100%. - Seguridad: inherente al tratamiento electroquímico es la seguridad con que puede utilizarse el mismo, desde el momento que no es necesario almacenar ni utilizar reactivos tóxicos, ya que en la mayoría de los casos este se genera en el mismo sitio del tratamiento. - Selectividad: la posibilidad de controlar el potencial del electrodo de trabajo, ánodo o cátodo, permite seleccionar la reacción electroquímica deseada. - Automatización: si el tratamiento se va a emplear rutinariamente para un determinado tipo de residuo, es factible automatizar totalmente el proceso con la posibilidad actual de adquirir y procesar datos experimentales en tiempo real. - Costo: si bien el tipo de instalación requerida implica una importante inversión económica, y un considerable uso de energía eléctrica; con el uso continuado del sistema es posible amortizar el mismo. FIGURAS DE MÉRITO DEL TRATAMIENTO ELECTROQUÍMICO DE CONTAMINANTES Para evaluar la eficiencia, y por lo tanto la conveniencia, de un determinado tratamiento electroquímico suele ser de interés monitorear la variación de algunos parámetros que se constituyen en figuras de mérito del tratamiento, entre ellas podemos mencionar: - Eficiencia de corriente instantánea (ECI) Este parámetro se cuantifica teniendo en cuenta la ecuación (VO2 − VO2,org ) ECI = VO2 donde VO2 es la corriente correspondiente al desprendimiento de oxígeno en ausencia de especies orgánicas en la solución. VO2org es la corriente correspondiente al desprendimiento en presencia de especies orgánicas. De lo anterior se desprende que para tener una eficiencia máxima de corriente, en presencia de compuestos orgánicos (contaminantes a tratar) se debería tener una baja competencia de la reacción de desprendimiento de oxígeno. - Índice de oxidabilidad electroquímica (IOE) Al graficar la ECI en función del tiempo de tratamiento y posteriormente integrar la misma para obtener el área correspondiente, si se divide este valor por el tiempo total, se obtiene una eficiencia de corriente promedio, denominada Índice de oxidabilidad electroquímica. Este parámetro da una estimación cuantitativa de la facilidad de oxidación que presenta un compuesto orgánico. - Demanda electroquímica de oxígeno (DEO) Es un parámetro que tiene en cuenta la fracción de carga que se utiliza para la oxidación de compuestos orgánicos en relación a la utilizada para el desprendimiento de oxígeno. Para este propósito se tiene en cuenta la competencia de la reacción: 2H2O O2 + 4H+ + 4e - Grado de oxidación del compuesto orgánico Es la relación entre la cantidad de oxígeno requerido para oxidar un gramo de compuesto hasta su producto de oxidación, y la que sería necesaria para oxidarlo completamente hasta CO2. Por razones ambientales y económicas se trata de obtener productos intermediarios biodegradables. MECANISMO DE OXIDACIÓN DE EFLUENTES ORGÁNICOS Los residuos industriales se caracterizan por que, por lo general, presentan compuestos orgánicos con distinto grado de toxicidad. Un ejemplo de lo anterior lo constituyen los fenoles y sus derivados constituyen un sistema que ha sido, y es, motivo de numerosas investigaciones tendientes a conseguir un método eficiente para removerlos de los residuos industriales. Estos compuestos están presentes por lo general en residuos de industrias petroquímicas, de pinturas, textiles, etc. Como norma general se regula que no haya mas de 20 ppb de fenoles en las aguas. Tomando este tipo de compuestos como sistema de estudio se presenta a continuación una breve discusión sobre el mecanismo mediante el cual sería posible la descomposición de estos reactivos. El tratamiento de los compuestos orgánicos se dirige a la oxidación completa para obtener productos finales ambientalmente compatibles (idealmente CO2 y H2O). Por este motivo el reactivo obvio es justamente el gas oxígeno Compuesto + O2 H2O + CO2 Sin embargo esta “combustión” se produce a baja velocidad en condiciones ambientales por lo que electroquímicamente es posible mejorar este proceso. Ahora bien, dado que en la electrólisis del medio se libera gas O2 se tendría una situación inconveniente como la mencionada. Por este motivo se busca que haya una transferencia de O directamente del H2O al sustrato (contaminante). Para este propósito se requiere el empleo de ánodos que presenten alto sobrepotencial para la reacción de desprendimiento de oxígeno. Un mecanismo general para la reacción de oxidación del material orgánico serian los dos pasos siguientes: 1. H2O + M-( ) M(OH*) + H+ + e (adsorción del radical hidróxido) 2. M(OH*) + R M-( )RO + H+ + e (transferencia de oxígeno) como fue mencionado antes, puede existir competencia de la reacción de desprendimiento de oxígeno M-( ) + O2 + 3H+ + 3e 3. M(OH*) H2O Cuando se trabaja con ánodos de óxidos metálicos (que muestran un mejor comportamiento que los metales puros), se proponen las siguientes posibilidades: Reacción MOx + H2O MOx(OH*) + H+ + e MOx(OH*) MOx+1 + H+ + e MOx(OH*)2 + R CO2 + 2H+ + 2e + MOx MOx+1 + R RO + MOx MOx(OH*) ½ O2 + H+ + e + MOx Comentario El OH* interactúa con el oxígeno presente en el óxido para aumentar el grado de oxidación del mismo Oxidación completa cuando se tiene alta concentración de radical hidróxilo Se produce una oxidación selectiva al tener baja concentración de OH* Reacción que compite con la oxidación del contaminante orgánico Para el caso concreto de los fenoles se han estudiado como material de electrodo - Pt -C - Ti cubierto con óxidos de IrO2, RuO2, PbO2 o SnO2 El empleo de los electrodos de óxido metálico permite alcanzar valores de potencial suficientemente positivos, que en caso de utilizar ánodos de grafito provocaría que este se corroyera fácilmente. TRATAMIENTO DE CIANUROS El ión cianuro es un residuo presente especialmente en efluentes de industrias dedicadas al electro-depósito de metales. Para cumplir con las regulaciones ambientales es necesario disminuir al máximo la concentración de este anión en las aguas residuales. Para este propósito se lo debe oxidar a compuestos menos tóxicos. Desde el punto de vista químico es factible esta conversión utilizando oxidantes como gas cloro, o soluciones de ClO-, sin embargo este procedimiento se justifica solo en casos de bajas concentraciones de CNEl tratamiento electroquímico, es decir la oxidación sobre la superficie de un electrodo, presenta algunas ventajas características: - No se requiere de reactivos extras: la reacción se da directamente sobre el electrodo - No se producen lodos: que implicarían tratamientos posteriores - Se obtienen altas eficiencias de corriente: es decir se minimizan reacciones competitivas. El procedimiento implica trabajar en soluciones alcalinas concentradas y usando como electrodos óxidos mezclas de RuO2 + TiO2 con un depósito de PbO2 en su superficie La reacción correspondiente es CNO- + H2O + 2e CN- + 2OHLas consecuencias del tratamiento es que se produce una especie, el ión cianato, que es unas 1000 veces menos tóxico que el ión cianuro. Por otra parte es posible aumentar la conductividad de la solución añadiendo NaCl, lo que a su vez puede colaborar en la eliminación del cianuro al permitir un mecanismo indirecto de oxidación, por la acción del Cl2 formado. ELECTROREMEDIACIÓN DE SUELOS Otra aplicación electroquímica interesante está relacionada con el tratamiento de suelos contaminados. Dependiendo de la actividad humana en cuestión se pueden encontrar suelos con altos contenidos de compuestos orgánicos (pesticidas por ejemplo) o inorgánicos (principalmente metales pesados). Estos suelos contaminados pueden conducir a imprevisibles daños en la salud de los seres vivos, especialmente si se piensa en la cadena alimenticia que puede iniciarse en un vegetal creciendo en un medio contaminado, siendo ingerido por animales y posteriormente el hombre alimentándose de esa carne y/o leche. Sin dudas resulta un tema importante para el cual se pueden emplear distintas herramientas de tratamiento. Estos procesos pueden ser biológicos (denominada bioremediación y que implica disponer de organismos adecuados para el tratamiento), mecánicos (movimiento del suelo contaminado con la consiguiente alta exposición para los operadores), etc. La electroquímica ofrece también una alternativa de tratamiento con un proceso que se conoce como electroremediación. PLANTAS INDUSTRIALES QUE PRODUCEN RESIDUOS TÓXICOS Fábricas de productos químicos Galvanoplastias Plantas industriales que producen residuos ácidos Fábricas de productos químicos Galvanoplastias Fábricas de acero (decapado de metales) Plantas industriales que producen residuos de alta Temperatura Lavaderos de botellas y productoras de bebidas Destilerías Plantas industriales que producen residuos de alta DBO Refinerías de azúcar Cervezería y malterías Fábricas de conservas de carnes y pescado Destilerías Lavaderos de lana Mataderos y frigoríficos Fábrica de pulpa de frutas y embotellado de bebidas sin alcohol Curtiembres Fábricas textiles Plantas industriales que producen residuos con gran cantidad de sólidos en suspensión Cervezerías y malterías Fábrica de conserva de pescados y carne Plantas de obtención de gas Destilerías Frigoríficos y mataderos Fábricas de papel Curtiembres Plantas industriales que producen residuos con gran cantidad de sólidos disueltos Fábricas de productos químicos Plantas de ablandamiento de agua de todas las industrias Plantas industriales que producen residuos grasos y oleosos Destilería de petróleo Curtiembres Tintorerías Fábricas de anilina Galvanoplastia Lavanderías Purga de calderas de todas las industrias Plantas industriales que producen residuos con cobre Fábricas de artefactos eléctricos Curtiembres Electrodeposición de metales Fabricación de insecticidas y fungicidas Fábricas de pigmentos Plantas industriales que producen residuos de cromo Electrodeposición de metales Anodizado de aluminio Curtiembres Tintorerías Establecimientos fotográficos Manufactura de vidrio Fábrica de pinturas Fábrica de colorantes Fábrica de explosivos Fábrica de cerámicas Fábricas de papel Plantas industriales que producen residuos con hierro Fábricas de productos químicos Galvanoplastia Establecimientos fotográficos Curtiembres Trafilado de alambres Taller de fotograbado Fábricas de acero Plantas industriales que producen residuos con fenoles Fábricas de desinfectantes Fábricas de tinturas Fábricas de plástico Fábricas de productos químicos