eliminación de tintas encapsuladas del papel

Anuncio

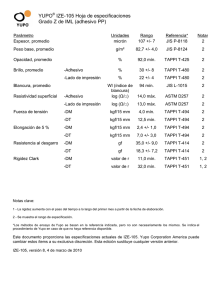

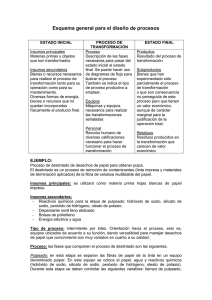

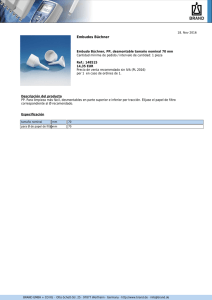

1 ELIMINACIÓN DE TINTAS ENCAPSULADAS DEL PAPEL AUTOCOPIANTE MEDIANTE LOS PROCESOS DE LAVADO Y FLOTACIÓN Autores: Turrado S. J.; Peña, H., G.; Gómez V. R.; Arellano C., J., Ramos Q. J., Saucedo C., A. R. jturrado@dmcyp.cucei.udg.mx, Tel: (52) 33 -36820110, ext 118, Fax: (52) 33 3682 0643 Departamento de Madera, Celulosa y Papel “Ing Karl Augustin Grellmann” Universidad de Guadalajara/México, http://dmcyp.cucei.udg.mx RESUMEN Unos de los retos que enfrentan los sistemas actuales de reciclado de papel desperdicio de oficina (OWP) es la presencia de papeles autocopiantes, estos utilizan tintas encapsuladas, las cuales poseen una formulación diferente a las convencionales, y su función cromática la desarrollan estructuras moleculares. El presente trabajo presenta una alternativa de solución para minimizar el impacto que este tipo de contaminantes genera durante la fabricación de nuevos papeles. Metodológicamente se analizan los procesos tradicionales de lavado y flotación con parámetros específicos para cada uno como: temperatura, pH, dureza de agua, dosificación y tiempo de reacción del tensoactivo. La combinación de factores que permitieron alcanzar la mínima presencia de puntos negros residuales en el producto utilizando proceso de flotación, estuvo dada por: dureza de 150 ppm, temperatura 60°C, pH 11, dosificación de tensoactivo de 0.5 % y tiempo de reacción de 12 minutos. En hoja Tappi el factor de reflexión fue de 87 % y se alcanzo la cifra de 1699 Nr/m2 manchas de tinta ocupando un área de 23 mm2/m2, mientras que en la hoja Büchner el factor de reflexión fue de 86 % y el número mínimo de manchas residuales fue de 19933 Nr/m2 ocupando un área de 381 mm2/m2. Se demostró además que las variables que más inciden sobre el factor de reflexión tanto en hojas (Tappi y Büchner) son: dosificación de tensoactivo y temperatura. El rendimiento para el proceso de flotación fue 93% mientras que para el proceso de lavado fue del 70 %. Los parámetros de este proceso son: Temperatura 60°C, tiempo de contacto con el tensoactivo 12 min, dosificación del tensoactivo 0.5 y pH de 11, en hojas Tappi el factor de reflexión fue de 88 %, el número mínimo de manchas de tinta residual fue de 13,169/m2 y área sucia de 224 mm2/m2 y para la hoja Büchner el factor de reflexión fue de 80 % manchas residuales de 34,682/m2, las cuales cubren una superficie de 321 mm2/m2. Palabras Clave: papel autocopiante, tintas encapsuladas, agente de tensión superficial, tinta residual (manchas) INTRODUCCIÓN El uso de papel desperdicio como materia prima fibrosa presenta ventajas económicas y ecológicas, sin embargo, día a día su manejo representa retos importantes para la óptima recuperación de fibras limpias y en buen estado físico y químico para su reutilización en la siguiente generación de papel. Además los modernos mecanismos de impresión y el desarrollo constante de nuevas formulaciones de tintas en respuesta a las cambios tecnológicos de “transferencia de datos” impresión han conducido a desarrollar tintas y papeles especiales, ocasionando con ello, que las características del papel desperdicio cambien continuamente. El papel autocopiante ha sido sometido a un proceso de impresión diferente, por ello difiere del papel desperdicio común, además contiene en su estructura tintas especiales “tintas encapsuladas”, que poseen un recubrimiento polimérico (cápsula). Por efectos de la presión de escritura en la hoja superior se rompen las cápsulas de tinta ubicadas en el reverso de la hoja y en otras hojas, de esta forma se libera la tinta y se forma y transmite la imagen sin usar papel carbón. Otro tipo de papel es el denominado autocontenido que se fabrica con las cápsulas, pigmentos, reactivos y el recubrimiento receptor en el mismo lado de una sola hoja. Ver Fig. 1. (1) 2 Fig.1 Estructuras de papel autocontenido (SC), de dos tipos comerciales. El término destintado se define como una serie de operaciones, iniciando con papeles impresos, estos se destruyen en medio acuoso generando una suspensión, la cual es sometida a procesos de lavado y/o flotación en presencia de agentes de destintado correspondientes (acción que aunado a condiciones de operación de los equipo permiten eliminar la tinta) obteniendo de esta forma fibras limpias. La gran variedad de tipos de papel y por lo tanto, de tintas de impresión ha dificultado el desarrollo de un sistema estándar de destintado, ya que tanto el impresor como el fabricante de papel persiguen metas distintas que dificultan la posterior separación de la tinta del papel. (2) La diferencia básica entre el proceso de lavado y el de flotación radica en el rango de tamaño de partícula eliminada y la forma de eliminación. De donde el rango del tamaño de partícula para destintado por lavado varía entre 0.2 a 30 µm y de 50 a 200 µm para destintado por flotación. En el proceso de destintado por flotación por medio de flujo de aire en presencia de agente de tensión superficial se forman burbujas, a las cuales se adhieren las cápsulas hidrofóbicas de tinta para ser transportadas a la superficie de la suspensión formando la espuma y de esta forma separarles de la suspensión, este proceso considera aspectos físicos, químicos e hidrodinámicos para lograr la separación de las partículas de tinta. En esta etapa, la aplicación de un tensoactivo colector permitirá la unión de las partículas formando grumos. El tensoactivo se adsorbe en la superficie fibrosa, donde el extremo hidrófobico del tensoactivo se asocia con la tinta, el aceite y otros contaminantes, mientras que el extremo hidrofílico permanece con tendencia hacia el agua. Los tensoactivos empleados en el presente estudio son derivados de ácidos grasos. El destintado por lavado se basa esencialmente en la diferencia de tamaño existente entre las partículas de tinta y las fibras[3]. Se agrega el tensoactivo para modificar la actividad superficial de las partículas de tinta a un carácter hidrofílico y se hace pasar la suspensión a través de tamices de dimensión de malla 60, permitiendo el paso de las partículas de tinta y retienen las fibras. Las partículas deben ser lo más pequeñas posible para que puedan atravesar fácilmente el colchón filtrante compuesto por fibras. Los sólidos de mayor tamaño son retenidos por el colchón filtrante y con el agua se descargan las partículas de menor tamaño. Este método es más efectivo en la eliminación de partículas de tinta de tamaño menor a 20 µm.[3,4]. El desprendimiento de las impurezas sólidas y líquidas desde la superficie está relacionado con la manifestación de la acción dispersante de las sustancias tensoactivas y representa la etapa principal del proceso de lavado; a este proceso contribuyen las acciones mecánicas de distinta intensidad que se utilizan en el proceso de lavado[5]. El material al interior de la cápsula es el cristal violeta lactona, el cual es un tinte incoloro que cuando se vierte en una capa de arcilla activada forma el color y el solvente es el diisopropilnaftaleno[6]. DESARROLLO EXPERIMENTAL En este estudio se empleo como materia prima las formas autocopiantes de uso en los bancos. Estas formas bancarias pertenecen al grupo de papeles autocontenido (SC, self contained). El diagrama de desarrollo experimental para Lavado se muestra en Graf. 1 y el de Flotación en Graf. 2 . 3 La etapa experimental para ambos procesos de destintado “Lavado y Flotacion” responde a un diseño experimental 2k de cinco variables, para cada variable existen dos niveles y esto produce 32 experimentaciones para cada proceso. El diseño permite estudiar los efectos producidos por dos o más variables sobre los parámetros respuesta para conocer cuál o cuáles de estas variables influyen con más incidencia sobre los parámetros de respuesta, y así entonces, determinar los experimentos con las condiciones óptimas y adversas del proceso de destintado. La aplicación del diseño experimental permite observar los efectos de las variables seleccionadas así como las interacciones más significativas entre ellas en el destintado de papel autocopiante por flotación. Graf. 1, Diagrama del Proceso de lavado Las variables de interés para el presente estudio son: dureza del agua, pH, temperatura del sistema, dosificación de tensoactivo y tiempo de reacción. En la selección de los niveles de las variables se partió de los parámetros aplicados industrialmente, así como de los resultados obtenidos en estudios anteriores del DMCyP/UdeG sobre el destintado por flotación de distintos tipos de papeles: dureza del agua (150-220 ppm), temperatura (30-60º C), pH (9-11), dosificación de tensoactivo (0.1 – 0.5 %) y tiempo de reacción (2-12 min). Graf.-2,-Diagrama del Proceso de Floración 4 Considerando que el destintado de papeles autocopiantes involucra un proceso en el cual inevitablemente es necesario conocer ampliamente el comportamiento de las nuevas tintas. La elección de los tensoactivos empleados dependió de su efecto colector que aglomera partículas de tinta facilitando su adhesión a las burbujas de aire, éstas burbujas transportan los aglomerados de tinta hasta la superficie de la celda de flotación donde finalmente son eliminados. El destintado de las formas bancarias se realizó de acuerdo al método PTS RH:010/87. La muestra es de 12 g de material b.s. En la celda de flotación debe lograrse un ajuste físico-químico-mecánico de forma tal, que las partículas dispersas de tinta se adhieran a las burbujas de aire (en función de la acción del agente de tensión superficial sobre las mismas) y sean trasportadas hacia la parte superior del tanque por las burbujas “espuma”, de donde mediante un sistema de arrastre se descarga la espuma formada en el sistema. La suspensión anterior se vierte a un homogenizador y se procede con la formación de dos hojas con diferente proceso: a.- TAPPI T 205 sp-95 “hojas Tappi”, b.- TAPPI T 218 sp-97 “hojas Büchner”. [7] Posteriormente las hojas se acondicionaron para su evaluación según TAPPI T 502 cm-98. [7] EL DOT Counter COCAP 2.0 es un software que permite evaluar la cantidad de puntos negros, el área que ocupan y la distribución del tamaño de estas impurezas de acuerdo a TAPPI 213 om-97. [7] La evaluación inicial se presenta como el punto de partida del proceso de destintado por flotación y por lavado debido a que se tiene la cantidad total de cápsulas y de tinta. La evaluación del blanco es una evaluación del material desintegrado, sin productos químicos, sometido a las etapas de lavado y flotación respectivamente, posteriormente se formaron hojas Tappi y Büchner. La evaluación adversa es la que presenta las condiciones desfavorables en función del factor de reflexión y la cantidad de puntos negros evaluados sobre las hojas Tappi y Büchner en el diseño experimental y finalmente la prueba favorable es la que presenta las condiciones óptimas en función de los mismos factores de respuesta de las hojas Tappi y Büchner. Para determinar la presencia de cápsulas residuales en las hojas elaboradas en las condiciones óptimas y adversas, se aplicaron cuatro etapas de presión (0, 10, 20, 30 psi) a las hojas std. y se determino la presencia de puntos de color. Para el proceso de lavado se utilizo el tensoactivo ISTEMUL 780 el cual es un dispersante, desarrollado para aplicarlo en el proceso de destintado por lavado de papel desperdicio. El diseño seleccionado para la experimentación es el 2k con cuatro variables, obteniéndose un total de 16 experimentos con una repetición, las variables a controlar y sus niveles de operación fueron: pH (911), temperatura (30-60 ºC), tiempo de contacto (2-12 min.) y dosificación del tensoactivo (0.1-0.5 %). Los parámetros de respuesta para este diseño fueron: Factor de Reflexión a 457 nm y Número de cápsulas residuales/m². En este proceso se empleo la celda de lavado desarrollada por DEGUSSA. Con el material aceptado se formaron cuatro hojas Tappi de 60 g/m², Las hojas Büchner de 170 g/m² se realizaron bajo la técnica (T218 sp 97) [7] Las partículas residuales tanto en hojas Tappi como Büchner, FR 457 nm y L*, a*, b* se evalúan de acuerdo a procedimiento utilizado en el proceso de flotación. ANÁLISIS DE RESULTADOS En la materia prima con humedad del 6 % se analizó la presencia de cápsulas/tinta, sometiendo la hoja del papel autocopiante a presión de escritura y se observo su estado físico en el Analizador de Imágenes. La imagen 2 muestra la hoja que contiene las cápsulas sin ejercer presión. La imagen 3 muestra la hoja original después de someterla a presión de escritura y se observan las cápsulas de tinta que al romperse generan la imagen. Fig. 2 Cápsulas con tinta Fig.3 Tintas encapsuladas sometidas a presión 5 RESULTADOS DEL PROCESO DE LAVADO La experimentación del blanco se efectuó con la desintegración y el destintado por el proceso de lavado, pero sin la acción de variables como: temperatura, tiempo de contacto, pH y dosificación de tensoactivo. Las cápsulas de tinta no se eliminaron completamente del material fibroso con el proceso de lavado y se requiere un mayor control de variables que influyen en el experimento para contribuir a su eliminación. El Factor de Reflexión para hojas Tappi alcanzado en el experimento 16 fue de 88 % en contraste con la evaluación inicial de 76 % grafica 3. El experimento no favorable obtuvo un valor mas bajo que la prueba del blanco, debido a que las partículas se sometieron al fenómeno de detergencia donde se fragmentaron ocasionando que cubrieran más área en la hoja que se reflejo en la disminución del factor de reflexión. 90 85 Factor de 80 r ef lexión (%) 75 70 Inicial Blanco Adversa Óptima Pruebas Gráfica 3 Factor de reflexión en hojas Tappi. 80 79 78 Fact or of ref lect ionn (%) 77 76 75 74 73 72 Inicial Blanco Adversa Óptima La gráfica 4 representa el factor de reflexión para las hojas Büchner, con material similar al de la grafica 3. La experimentación favorable obtuvo un factor de reflexión de 80 % mientras que la evaluación inicial genero un factor de reflexión de 75 %. Prueba Gráfica 4. Factor de reflexión para diferentes pruebas en hojas Büchner. La gráfica 5 muestra el número de puntos negros en las hojas Tappi de: evaluación inicial, blanco, experimento desfavorable y experimento favorable. Se observa una disminución importante en el experimento 16 de partículas residuales y en la experimentación no favorable se obtuvo un gran número de partículas debido a que el tensoactivo influyo en la dispersión de las mismas. 100 80 Cantidad de puntos 60 negros 40 x 1000/m² 20 0 Inicial Blanco Adversa Óptima Pruebas Gráfica 5 Número de puntos negros en diferentes pruebas para las hojas Tappi 6 La gráfica 6 describe un comportamiento similar de la hoja Büchner con la hoja Tappi Graf. 5, esto se origina en virtud de que las condiciones con que se realizo el experimento 3 no fueron ventajosas con respecto al blanco, en el cual se presenta mayor disminución en el número de sus partículas en comparación con el experimento no favorable. 50 40 30 Cantidad de puntos negr os x 1000 / m² 20 10 0 Inicial Blanco Adversa Óptima Gráfica 6. Número de puntos negros para diferentes pruebas en las hojas Büchner RESULTADOS DEL PROCESO DE FLOTACIÓN Ta ppi B üc hne r La gráfica 7 muestra el cambio en el valor del factor de reflexión a través de la evaluación inicial, blanco, adversa y óptima. Los resultados muestran una ventaja muy notoria de la prueba óptima con la prueba inicial, esto para ambas gráficas: Tappi y Büchner Factor de reflexión (457nm) 88% 86% 84% 82% 80% 78% 76% 74% Inicial Blanco Adversa Prue bas re aliz adas Óptima Gráfica 7 Comparación del factor de reflexión entre distintas pruebas sobre las hojas Tappi y Büchner. Cantidad de puntos negros Miles 1 a 50 50-100 100-150 150-200 200 50 40 Distribución del tamaño de partícula 30 20 10 0 Inicial Blanco Adve rsa Hoja Tappi Ó ptima Gráfica 8 Comparación de la cantidad de puntos negros entre distintas pruebas sobre las hojas Tappi. Las gráficas 8 y 9 muestran el cambio en la cantidad de puntos negros residuales en hojas Tappi y Büchner en relación a: evaluación inicial, blanco, adversa y optima experimentación. 7 Cantidad de puntos negros 1 a 50 El rendimiento es una variable esencial para cualquier proceso, ya que determina la máxima productividad y hasta la misma factibilidad del proceso. El rendimiento calculado para el destintado de papel autocopiante por flotación registro un valor de 93 % con una cantidad de cenizas en el papel autocopiante de 14.15 %. 50-100 100-150 150-200 200 600 500 Distribución del tamaño de partícula 400 300 200 100 0 Inicial Blanco Adversa Hoja Büchner Óptima Gráfica 9 Comparación de la cantidad de puntos negros entre distintas pruebas sobre las hojas Büchner. CONCLUSIONES Este trabajo permitió estudiar el efecto y la interacción de cinco variables para el destintado por lavado y flotación de las tintas encapsuladas del papel autocopiante. - La modificación de la actividad superficial de las tintas encapsuladas fue exitosamente efectuada por el tensoactivo aplicado, observándose este desempeño en la separación y eliminación en ambos procesos de las tintas encapsuladas, grafica 5 y 8 - La mejor combinación de variables con respecto al valor del factor de reflexión para el destintado por FLOTACION estuvo dada por: dureza del agua 150 ppm, temperatura 30º C, pH 9, dosificación de tensoactivo de 0.5 % y un tiempo de reacción de 12 minutos. En estas condiciones se alcanzo rendimiento del 93 % y Factor de Reflexión para hoja Tappi de 87.18 % mientras que en la hoja Büchner fue de 86.93 %. Los componentes cromáticos L* = 91.18, a* = -1.39, b* = -6.38 y L* = 90.99, a* = -1.36, b* = -6.54 respectivamente. - La combinación de variables que permitió lograr una menor cantidad de puntos negros residuales en LAVADO estuvo dada por: dureza, 150 ppm; temperatura 60º C; pH 11; dosificación de tensoactivo, 0.5 %; y tiempo de reacción, 12 minutos. En estas condiciones el rendimiento fue del 70 % y la cantidad de puntos negros residuales: en hoja Tappi, 1699 Nr/m2 ocupando un área de 23 mm2/m2, mientras que en hoja Büchner fue de 19933 Nr/m2 ocupando un área de 381 mm2/m2. - Se demostró que las variables que más afectan al Factor de Reflexión en los dos tipos de hojas (Tappi y Büchner) son la dosificación de tensoactivo y la temperatura, mientras que para una cantidad menor de puntos negros, las variables que tienen más efecto son la temperatura y el tiempo de reacción. - El destintado por lavado presenta una opción viable para el destintado de los papeles autocopiantes. El porcentaje de remoción de contaminantes que se logro fue del 77 % para la formación de la hoja Tappi y 90 % para la hoja Büchner. AGRADECIMIENTOS A CONACYT por el apoyo brindado con las becas 163129 y 163133 para obtener el grado de Maestría en Ciencias en Ingeniería Química. A la UdeG por la oportunidad y las facilidades otorgadas para realizar la tesis y obtener el grado de maestro. BIBLIOGRAFIA 1.- APPLETON PAPERS INC “Historia del papel autocopiante marca NCR PAPER” Success Resources (DE, 2002) http://www.ncr.es 8 2.- RAMIREZ Plascencia Rubén “Influencia de la estructura química de surfactantes en el destintado por flotación de papel desperdicio” M en C en Celulosa y Papel. Facultad de Ciencias Químicas UdeG. Septiembre 1996. 3.- HORACEK, Robert G. and DEWAN, Anil “Getting the most out of washing deinking”. Rev. Tappi II. Vol. 65. No. 7. July 1982. 64 pp. 4.- HORACEK, Robert G. and JARREHULT, Bengt. “Chemical application expands in washing/flotation deinking systems” Rev. Pulp & paper. Vol. 63, Núm. 3, march 1989, 97 pp. 5.- RITTER, Steve. “Ink”. Chemical Engineering. November 16. 1998. 35 pp. The PQ Corporation. “Bringing a unique chemistry to our working relationships”(DE2000) www.lacorona.com 6.- SCHUKIN, E. D., PERTSOV, A. V. and AMÉLINA, E. A. “Química coloidal” Traducción al español ampliado y modificado. Editorial Mir. 1988. Impreso en la URSS. 330 pp 7.- TAPPI Test Methods. 1998-1999 test methods. Ed. Tappi press. Printed in the United States of America. 1998