Planta térmica de biomasa en una industria de transformación de la

Anuncio

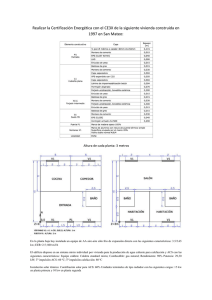

Planta térmica de biomasa en una industria de transformación de la madera Victoria Lara García(1), Gregorio Antolín Giraldo(2) (1) Escuela Técnica Superior de Ingenieros Industriales, Paseo del Cauce (2) Paseo del Cauce, tlf.:983.423.362, greant@eis.uva.es Resumen El proyecto estriba en la definición técnica de las instalaciones necesarias para una mejor gestión de los residuos generados durante el proceso de fabricación, en una industria de transformación de la madera, y su aprovechamiento para dotar a las instalaciones de calefacción y agua caliente sanitaria y obtener así un adecuado nivel de confort, tanto en las zonas de trabajo como en las zonas de exposición de la nave industrial. La gestión de los residuos implica la eliminación del problema medioambiental y la posibilidad de su aprovechamiento con fines energéticos. Palabras Clave: biomasa, caldera, radiador, residuo, calefacción. Abstract The project is based in the definition and studies of the facilities which are necessary to manage the industrial wastes. These wastes will be used through a special installation to generate calorific energy, thus we can get a proper comfort in all the installation´ areas. A proper management of the industrial wastes erases the environmental problem in this installation caused by the fuels. Keywords: biomass, boiler, heater (radiator), waste, heater (radiator) 1. Introducción En los últimos tiempos debido al encarecimiento de los combustibles fósiles, a la disminución de sus reservas y a los problemas medioambientales que conllevan, se ha empezado a investigar otros tipos de energías más limpias y renovables, y a concienciar a la sociedad de las ventajas del mejor aprovechamiento de los recursos. Surge así el planteamiento, entre otros muchos, de este proyecto, en el que para obtener energía calorífica se combinan el uso de una energía más limpia, la Biomasa, y el aprovechamiento de los propios recursos de los que dispone la industria. 2. Antecedentes. La empresa objeto de este proyecto se dedica a la fabricación, exposición y venta de muebles, puertas de madera, parquets... El proceso de fabricación genera distintos tipos de residuos que serán utilizados como combustible para calefactar la nave y disponer de agua caliente sanitaria. 3. Objeto y beneficios del Proceso. El objeto de este proyecto se basaba en la definición técnica de las instalaciones necesarias para una mejor gestión de los residuos generados y su aprovechamiento para dotar a la industria de calefacción y agua caliente sanitaria consiguiendo así, un adecuado nivel de confort en las zonas de trabajo, exposición y oficinas. La gestión integral de los residuos se considera una innovación tecnológica que reporta múltiples beneficios tanto para la propia fábrica como para el medio ambiente de la zona. Los beneficios de tratar los residuos y reaprovecharlos para obtener energía calorífica son de varios tipos y se resumen en los siguientes: 1. Beneficios económicos: - Se elimina el coste producido por el transporte y gestión de los residuos generados durante el proceso de fabricación. - Se instalará calefacción en la fábrica y oficinas, aprovechando para ello los residuos producidos en la propia industria, sin aumentar los costes de energía exterior y sin necesidad de consumo de energía fósil. - Se reducen los costes de producción, haciendo el producto final más competitivo. - Se revaloriza un residuo que se convierte en subproducto. 2. Beneficios medioambientales: - El depósito en el vertedero de los residuos supone un alto riesgo ya que puede ser un factor desencadenante de incendios, dada la facilidad con la que se pueden quemar. - Se reducirán las emisiones de SO2 y se cerrará el ciclo del CO2. - Se evitará la ocupación de espacio en el vertedero. - Las cenizas se pueden utilizar como fertilizante agrícola por su alto contenido en fósforo y potasio. Mediante la incineración de los residuos se consigue su transformación en residuos inertes, eliminando o reduciendo en gran medida, el riesgo de contaminación a largo plazo que existiría en caso del almacenamiento de los mismos durante un período de tiempo prolongado. La incineración presenta adicionalmente la ventaja de que se consigue una gran reducción del volumen de los residuos con relación al inicial. - El proceso se convierte en uno de Desarrollo Sostenible. 3. Beneficios tecnológicos: - Dado el número de empresas del sector de la madera existentes en la zona, será posible la transferencia tecnológica del proceso a otras plantas de producción. - Todos los equipos empleados son de fabricación nacional. 4. Mejora de las condiciones de trabajo: - El tratamiento del residuo, supone el aprovechamiento de un espacio que, de otro modo, tendría que ser destinado a su almacenamiento intermedio. - Se instalará calefacción en la fábrica y oficinas, con cuyos equipos de transferencia de calor se lograrán alcanzar unas condiciones de trabajo más confortables. 3. Descripción del proceso. Las operaciones que se realizan para conseguir para el aprovechamiento de los residuos y obtener finalmente energía calorífica son las siguientes: 1. Sistema de extracción del residuo. El residuo biomásico se genera en el procesado de la madera y es retirado mediante transporte interno del material que se realiza a través de tubos de aspiración colocados a una altura aproximada de 6 m del suelo de la nave. Cada una de las máquinas que intervienen en el proceso de fabricación y en las cuales se producen los residuos dispone de una aspiración individual dimensionada adecuadamente. Cada una de estas aspiraciones individuales concurre en los tubos generales de aspiración que recorren la zona de fabricación finalizando en un filtro de mangas ubicado encima del silo, el cual recogerá el mismo hasta su uso como combustible en la caldera. El aire aspirado de las distintas máquinas de la nave una vez filtrado, retorna de nuevo a la nave. Por otro lado, el residuo pasa a la parte inferior del silo. Esta forma de operar permite ahorrar una gran cantidad de energía. 2. Sistema de trituración. Los recortes de madera, al ser de gran tamaño, no pueden ser introducidos directamente en la caldera, por lo que pasan antes por una trituradora. Una vez tratados este tipo de residuos en la trituradora, estos son conducidos por un tubo de aspiración dimensionado adecuadamente hasta los tubos generales de aspiración que recorren toda la zona de fabricación hasta llegar al sistema de almacenamiento. 3. Almacenamiento de materias primas. El almacenamiento de los residuos generados y obtenidos por molienda se realiza en un silo colocado en el patio posterior . 4. Sistema de alimentación de la caldera. La alimentación del combustible se realiza de forma automática a través de un tornillo sinfín. Dicho tornillo, es movido por un grupo motor variador que dosifica la cantidad de combustible necesario en la caldera. El sistema de alimentación es controlado por la demanda de combustible de la caldera, según la demanda energética de cada momento. El silo dispone de un sistema “rompe bóvedas” que hace que, al girar en el interior del mismo, rompa las bóvedas que forma el residuo en el silo y facilita la alimentación, de forma continua, a la caldera. 5. Caldera de combustión. El residuo se quema en una caldera adecuada para este tipo de combustible y cuyo hogar es un crisol con entradas de aire primario y secundario. La caldera, de ejecución vertical y funcionamiento semiautomático, tiene dos partes fundamentales: 1. El hogar con su base de combustión 2. El cuerpo de intercambio de calor de haz tubular. Mediante el accionamiento del tornillo sinfín, la viruta entra en la base de combustión cayendo sobre las toberas de fondo de entrada de aire. Para que la combustión sea completa y eficiente, en la parte superior de la caldera hay unas toberas de aire secundario. La energía que se obtiene de la combustión del residuo biomásico se transmite al fluido caloportador, que en nuestro caso es agua, y a través de la red de tuberías y mediante los emisores (aerotermos y radiadores aleteados) instalados en todas las dependencias de la nave, se aprovecha para calefactarlas durante el periodo invernal. En la figura 1 se puede ver un esquema simplificado del proceso descrito anteriormente. Figura 1. Esquema del Proceso 4. Potencial energético. En las distintas etapas de fabricación que tiene lugar en la industria se producen tres tipos de residuos: polvo, virutas y trozos de madera. La producción de residuo estimado de la industria es el que se muestra en la tabla 1. Tabla 1. Potencial de residuo estimado. Tipo residuo Producción (t/año) Recortes de madera no triturados 115 Virutas de lijado 45 Total 160 Sabiendo que el total de producción de residuo es 160 t/año y tomando un PCI medio de 10.417 kJ/kg (2.500 kcal/kg) para todos los tipos de residuo calculamos el potencial energético disponible. Suponiendo, además, un rendimiento normal de la instalación de un 80% la potencia útil que va a proporcionar el residuo es 175.364,75 W (151.515,14 kcal/h) que será suficiente para cubrir las necesidades energéticas de la nave, es decir, para dotar a la nave de calefacción y agua caliente sanitaria. 5. Dimensionado de la instalación. 5.1. Introducción. El dimensionado de todos los elementos de la instalación se hizo siguiendo la metodología de cálculo que se expone en los siguientes apartados. 5.2. Máxima demanda de calefacción. Para obtener la máxima demanda de calefacción se calculó la carga térmica de calefacción de cada zona de la nave. Los principios que fueron asumidos para el cálculo de cargas térmicas de calefacción fueron fundamentalmente que no se tenía en cuenta ninguna carga latente y que no existía radiación solar. En este proyecto, se hizo un cálculo práctico de las cargas de calefacción, considerando sólo la transmisión de calor sensible por conducción-convección a través de las paredes (pérdidas de calor a través de cerramientos) y la carga de ventilación (pérdidas por ventilación). Finalmente se consideró la suma de las dos mayorada en un 10% como medida de seguridad. Para el cálculo de la máxima demanda de calefacción de cada zona de la nave fue necesario conocer los cerramientos de la nave, las condiciones exteriores e interiores de cálculo y la ventilación aconsejada para cada zona de la nave. A continuación se expone cada uno de estos puntos. 5.2.1. Descripción de los cerramientos. La nave industrial tiene cerramientos laterales de bloques de hormigón. La fachada delantera, modificada recientemente, es de madera con ventanas de doble cristal y carpintería de madera. La fachada trasera es de chapa y ladrillo y tiene un gran portón de chapa para la entrada de camiones. El suelo de la nave es de hormigón, aunque en la parte de exposición lleva también madera. La zona de exposición y oficinas se separará de la zona de fabricación mediante un tabique de pladur. El tejado de la nave en la parte de fabricación es de uralita. 5.2.2. Condiciones exteriores de cálculo. Según la Norma UNE 100001: Valladolid - Latitud: 41º39’. - Altitud sobre el nivel del mar: 715 m. - Temperatura seca extrema para calefacción y nivel percentil: -4,4 º C (97,5%). - Grados día tomando como base 15º C: 1.920. - Coeficientes por orientaciones: la fachada delantera de la nave está orientada al Sur y la orientación de la nave es Norte-Sur y Este-Oeste. N...................................5%. S...................................-5%. E................................... 0%. O.................................. 0%. - Intensidad y dirección del viento predominantes: Oeste. - Temperatura del terreno: 6º C (NBE-CT-79 Zona Climática Y). 5.2.3. Condiciones interiores de cálculo. En la tabla 2. se pueden ver los límites normales de temperatura y humedad que se exponen en la “Ordenanza General de Seguridad e Higiene en el Trabajo” para los locales según el trabajo que se está realizando en los mismos. Tabla 2. Intervalos de temperatura en locales según trabajo realizado Tipo de Trabajo Intervalo de temperaturas (º C) Trabajos Sedentarios 17-22 Trabajos ordinarios 15-18 Trabajos que exigen un acusado esfuerzo muscular 12-15 Como la nave está dividida en varias zonas diferenciadas en las que se realiza distinto tipo de trabajo, se consideraron distintas temperaturas de cálculo para cada zona. Las temperaturas consideradas para los cálculos fueron: - Zona de Fabricación--------------------------------------Ti =18º C. - Zona de Exposición y Oficinas--------------------------Ti = 20º C. - Zona de Secado--------------------------------------------Ti = 30º C. 5.2.4. Horarios, ocupación y ventilación. Los horarios de ocupación de la nave son de 9:00-14:00 h y de 17:00-20:00 h. La zona de fabricación de la nave está ocupada por 4 personas. La Norma UNE 100011 aconsejaba una renovación del aire interior de 10 l/s persona para oficinas y 30 l/s persona para talleres. En nuestro caso, se consideró de manera práctica, 1 renovación/h , que es ser lo que se suele considerar en el cálculo de cargas de calefacción y en ausencia de ventilación mecánica. 5.2.5. Transmisión de calor a través de cerramientos por conducción-convección. Para el calculo de calor sensible, por convección-conducción, a través de paredes se utilizó la Ecuación (1): Qp = k A (Ti-Te) [W] (1) siendo: K : coeficiente de transmisión de calor del cerramiento en W /m2 º C. A : área de la pared en m2. Te : temperatura exterior en º C. Ti : temperatura que queremos conseguir en ese local en º C. 5.2.6. Carga de ventilación. Para el cálculo de la carga de ventilación se utilizó la Ecuación (2): QL = L caire-seco (Ti-Te) [W] (2) siendo: L : caudal de aire exterior introducido al ventilar en m3/s que para cargas de calefacción y en ausencia de ventilación mecánica se considerará 1 renovación/h. Caire-seco : calor específico del aire seco introducido a la temperatura ambiente. 5.2.7. Carga total de calefacción. Los resultados de cargas térmicas de calefacción para las distintas zonas se calcularon sumando la carga de ventilación más la transmisión de calor a través de cerramientos por conducción-convección parta las distintas zonas de la nave. 5.3. Máxima demanda de agua caliente sanitaria. La nave dispone de 8 duchas y 6 lavabos distribuidos entre servicios y vestuarios de las distintas zonas de fabricación, exposición y oficinas. La distribución del agua caliente se hace a través de un depósito acumulador donde se produce el intercambio de calor entre el agua caliente procedente de la caldera a unos 90º C y el agua tratada para poder ser utilizada como agua caliente sanitaria. Se calculó el volumen del depósito acumulador y la potencia necesaria según la NTE-IFC (1973). Como el número de grifos totales son 14 y el uso del edificio es privado según esta Norma la capacidad del depósito acumulador tenía que ser de 750 l y la potencia necesaria o demanda de agua caliente sanitaria de 25.000 W( 21.560 kcal/h). 5.4. Potencia de la caldera. Para estimar la potencia de la caldera, se sumó la máxima demanda de calefacción de todo el edificio, sumando las cargas térmicas totales de calefacción de las distintas zonas (fabricación, exposición y oficinas) con la máxima demanda de agua caliente sanitaria. La potencia demandada total del edificio es aproximadamente 424.365,12 W por lo que se eligíó una caldera de 462.962,96 W (400.000 kcal/h) . 5.5. Emisores. La elección del tipo y el número de emisores se hace en base a la potencia demandada de calefacción por cada zona que ya hemos calculado en apartados anteriores. 5.6. Redes de tuberías. 5.6.1. Generalidades. El cálculo de diámetros de tuberías se hizo en base al caudal que debe circular por las tuberías de los emisores para poder cubrir las necesidades de calefacción de cada local. 5.6.2. Pérdida de carga en tuberías. Las pérdidas de carga en las tuberías se clasifican en dos tipos según cual sea el fenómeno por el que se producen: 1. Pérdidas de carga por fricción: debidas a la fricción que se produce entre la tubería y el agua. 2. Pérdidas de carga en singularidades: debidas a alteraciones que hay en las tuberías como son codos, ensanchamientos, válvulas, etc. Para hallar las pérdidas de carga por fricción se supuso que el movimiento del agua en la tubería era en régimen laminar, es decir, que las partículas del fluido tienen un movimiento paralelo al eje de la tubería. Para el cálculo de las pérdidas por fricción se usa la Ecuación (3): h = f (L/D) (vm/2 g) [m] (3) donde: L : longitud de la tubería en m. D : diámetro de la tubería en m. vm : velocidad media del agua en el tramo de tubería considerado en m/s. f : factor de fricción, que como se ha supuesto régimen laminar será f=64/Re Para hallar las pérdidas de carga en singularidades se usó la Ecuación (4): h = k (vm/2 g) [m] (4) siendo K diferente para cada tipo de singularidad. Los valores que se tomaron para el cálculo de estas pérdidas son los valores dados por la ASHRAE en la última edición (1997) del FUNDAMENTALS . 5.6.3. Pérdida de calor en tuberías. Las pérdidas de calor en tuberías se calcularon para saber la temperatura de entrada del agua en los emisores, porque si se dimensionaban todos los aerotermos y radiadores por igual, los más próximos a la caldera recibían más potencia calorífica que los más alejados. Además, no se aislaron las tuberías de los locales, para aprovechar estas pérdidas de calor en el calentamiento de los locales por donde discurren las tuberías y así conseguir una mejor distribución del mismo. El calor por la red de tuberías se pierde por convección natural y por conducción, por lo que se empleó para hallar estas pérdidas la Ecuación (5). Q= 2 ⋅ π ⋅ l ⋅ (Tα ,int − Tα ,ext ) ri +1 ln n ri 1 1 +∑ + rint ⋅ hint i =1 2πki rext ⋅ hext [W] (5) Con esta fórmula se pueden calcular las pérdidas de calor en cada tramo de tubería, tomando la temperatura del agua inicial de cada tramo y como temperatura exterior la del aire dependiendo de la zona de la nave donde se encuentre el tramo que estamos tratando. 1.Cálculo del coeficiente de película interior hint : Para el cálculo del coeficiente de película interior se usó la Ecuación (6). hint = Nu λ / D (6) siendo: λ : conductividad térmica de la tubería en W/mº C. D : diámetro de la tubería en m. Nu : número adimensional de Nusselt, que se evaluará con la fórmula de Sieder Tate para la convección forzada en el interior de tubos: Nu = 0,027 Re0,8 Pr(1/3) (µ/µs)0,14 (7) válida para : 0,7 < Pr < 160 10.000 < Re < 1.000.000 siendo: Re: número adimensional de Reynolds, definido por la Ecuación (8). Re= v D/ν (8) donde: v : velocidad media del fluido en el tramo considerado en m/s. D : diámetro de la tubería en m. ν : viscosidad cinemática del fluido evaluado a la temperatura media (Tm) en m2/s2. Pr : número adimensional de Prandtl evaluado a la temperatura media (Tm). µ : viscosidad dinámica del agua evaluada a la temperatura media (Tm) en kg/m s2. µs : viscosidad dinámica del agua evaluada a la temperatura de la superficie del conducto (Ts) en kg/m s2 siendo la temperatura media calculado con la Ecuación (9). Tm= (Tα+ Ts) /2 [ºC] (9) tomando como hipótesis que la Ts = 10º C. 2.Cálculo del coeficiente de película exterior hext : Para el cálculo del coeficiente de película exterior se usará la Ecuación (10): hext = Nu λ / D (10) siendo : λ : conductividad térmica de la tubería en W/m ºC. D : diámetro de la tubería en m. Nu : número adimensional de Nusselt que se evaluará con la fórmula de Morgan (Ecuación (11)) para la convección natural alrededor de cilindros horizontales isotermos. Nu = C Ran (10) siendo: Ra : número adimensional de Rayleigh. C y n coeficientes definidos en la tabla 3. Tabla 3. Coeficientes C y n según nº Rayleigh Rango de validez c n 10-10<Ra<10-2 0,675 0,058 -2 2 1,020 0,148 2 4 10 <Ra<10 0,850 0,188 104<Ra<107 0,480 0,250 107<Ra<1012 0,125 0,333 10 <Ra<10 5.7. Selección de bombas. La selección de la bomba se hizo de acuerdo al caudal que tiene que trasegar la misma. Dicho caudal es la suma de todos los caudales que tienen que circular por los emisores para cubrir las necesidades de calefacción de cada zona. Además, la bomba tenía que vencer la suma de las pérdidas de carga tanto locales como de fricción de la red de tuberías en el punto más desfavorable de la instalación. Una vez calculado el caudal y presión de la bomba, usando la Ecuación (11) se obtuvo la potencia de la bomba: PB = ρ ⋅ g ⋅ H B ⋅ QB ηB [W] (11) siendo: HB : altura que tiene que vencer la bomba en m.c.a. QB : caudal de la bomba en m3/s. ηB : rendimiento de la bomba. 5.8. Dilataciones. El aumento de dimensión más importante que se produce en una tubería por efecto del calor tiene lugar en sentido lineal, es decir, aumenta la longitud de la misma. El aumento de longitud por cada metro de tubería y por cada º C que aumenta su temperatura se define como coeficiente de dilatación lineal α, que para tuberías de calefacción se suele estimar en un 1 mm/m. Para evitar esfuerzos por dilataciones superiores al máximo admisible, es necesario intercalar un elemento flexible, que absorba el movimiento axial que se produce por los cambios de temperatura, en una tramo de tubería comprendido entre dos puntos de anclaje. Se instaló una lira de dilatación cuya situación en la red de tuberías cuyas dimensiones y forma podemos ver en la figura 2. que se ha dimensionado según norma UNE 100-156-89 DILATADORES. Figura 2. Lira de dilatación 5.9. Aislamiento térmico. Ninguna de las tuberías de agua que se encuentran en el interior de la nave lleva aislamiento térmico ya que las pérdidas de calor por dichas tuberías sirven para calentar la nave y a su vez repartir mejor el calor por las distintas zonas de la misma. En cambio, la parte de la tubería de agua de salida de la caldera y de retorno a la misma que se encuentra situadas en el recinto o sala de calderas si llevan aislamiento térmico. El espesor mínimo del mismo es el dispuesto en el Apéndice 03.1 del Reglamento de Instalaciones Térmicas en los Edificios. Según los cálculos de los diámetros de tuberías, el diámetro de la tubería de salida y retorno a la caldera en la zona de la Sala de Calderas, que está sin calefactar, es de 65 mm por lo que según el RITE el espesor mínimo de aislamiento de estas tuberías y accesorios será el dado en la tabla 2. Tabla 2. Espesor del aislamiento térmico de las tuberías de la Sala de Calderas. Diámetro de la tubería (mm) Temperatura agua (ºC) Espesor de aislamiento térmico (mm) 60-90 66-100 30 También lleva aislamiento térmico el depósito acumulador de espesor mínimo de 30 mm según lo recomendado en el apéndice 03.1 del RITE. 5.10. Vaso de expansión. El vaso de expansión cerrado se calculó mediante el procedimiento que se indica en la Norma UNE 100-155-88 : 1º.Calcular el coeficiente de expansión Ce: Para la máxima temperatura de funcionamiento del agua en el circuito se calcula Ce usando una fórmula aproximada que es: Ce = ( −33,48 + 0,738 ⋅ t ) ( −33,48 + 0,738 ⋅ 90) = = 0,033 1000 1000 2º. Calcular el coeficiente de presión Cp: Para el caso de un vaso de expansión cerrado con diafragma se usa la siguiente fórmula: CP = PM PM − Pm siendo: Pm : presión mínima en el vaso en bar (abs.). PM : presión máxima en el vaso en bar (abs.). 2.Calcular el vaso de expansión cerrado: Vt = V x Ce x Cp = 80 l siendo: V : contenido total del agua en el circuito en l (este dato nos lo suministra el fabricante). Vu : volumen útil del vaso de expansión en l. 6. Equipos de la instalación. 6.1. Sistema de aspiración. 6.1.1. Conductos de aspiración. Cada máquina dispone de un conducto de aspiración debidamente dimensionado, que recoge los residuos producidos por la misma. Estos conductos se conectan a los dos conductos de aspiración principales (línea nº 1 y línea nº 2), que transportan el serrín y las virutas hasta el silo colector donde se almacenan estos residuos. La línea nº1, de 450 mm de diámetro, se encarga de recoger los residuos de las siguientes máquinas: - Combinada. - Cepillo. - Tupi. - Sierra de Cinta. - Regrueso. - Lijadora. - Calibradora. La línea nº2, de 350 mm de diámetro, se encarga de recoger los residuos de las siguientes máquinas: - Ingletadoras. - Canteadora. - Escuadradora. - Trituradora. 6.1.2. Aspiradores. Los conductos principales de aspiración, salen de la nave a una altura de 6 m, y entran al silo a un altura de 12 m, esto se consigue colocando dos aspiradores para cada conducto de aspiración. El aspirador que conecta la línea nº1 (diámetro = 450 mm) tiene una potencia de 15 C.V. a 1500 r.p.m. 380/660 V, con bocas de aspiración e impulsión de diámetro de 450 mm, para un caudal de 14.300 m3/h y una velocidad de 25 m/s. El aspirador que conecta la línea nº2 (diámetro = 350 mm) tiene una potencia de 7,5 C.V. a 1500 r.p.m. 380/660 V, con bocas de aspiración de impulsión de diámetro de 350 mm para un caudal de 8.600 m3/h y una velocidad de 25 m/s. La construcción de los aspiradores es en palastro de 4 mm, pintado con dos baños, el primero de imprimación férrica de cloruro de caucho y el segundo en martelé. 6.2. Sistema de almacenamiento. 6.2.1. Silo colector. El silo colector consta de dos partes : - Silo Colector de Filtración: Colocado en la parte superior del silo tiene la función de albergar la cámara de filtros donde se produce la separación de las partículas de polvo y el aire. Sus dimensiones serán de 2.400 mm de diámetro y 2.750 mm de altura. Tiene capacidad para 60 filtros de 2.250x200∅ mm. La limpieza de mangas se realiza mediante un vibrador. - Silo Colector de Almacenamiento: Colocado en la parte inferior, tiene una capacidad de almacenamiento suficiente para almacenar residuos en los cinco meses en que no se utiliza la calefacción. Las dimensiones del silo de almacenamiento son de 2.400 mm de diámetro y altura de 6.600 mm. El silo estará construido en chapa galvanizada de 2 mm. El descargue se realiza mediante fresa y puerta de emergencia. 6.2.2. Plataforma. El silo colector y aspiradores se sustentan en una plataforma construida en HEB de 140 mm en los pilares de apoyo e IPE de 180 mm en el arriostrado. Sus dimensiones serán de 4.000 x 3.000 x 3.800 mm de altura. 6.2.3. Cuadro eléctrico del silo y los aspiradores. El cuadro eléctrico que comparten el sistema de aspiración y almacenamiento controla las maniobras de los aspiradores, de los vibradores de limpieza y se encarga también del control de llenado del silo de almacenamiento. 6.2.4. Fresa vertical de extracción. Esta fresa tiene una tolerancia de alimentación para calderas de entre 289.352 y 1.736.112 W (250.000 y 1.500.000 kcal/h). Su funcionamiento es por agitación del material que se encuentra en el silo a través de rotor de agitación siendo este accionado por el motor reductor. El material cae al sinfín de transporte hasta la válvula rotativa y desde aquí arrastrando por el motor variador hasta la boca de salida. En la boca de salida de la fresa hay acoplada un cierre de cartola con dos salidas, una para la alimentación de la caldera y otra para cargar un camión, en el caso de haber residuo sobrante. Junto a la fresa hay acoplada un puerta de descargue de emergencia de 500 x 800 mm accionada por apertura y cierre en sistema de carraca con desarrollo de 1 a 25. 6.3. Trituradora. La necesidad de una trituradora se debe a que parte de los residuos generados por el proceso de fabricación de la actividad de la nave son trozos de madera, que tienen un tamaño demasiado grande para ser introducidos directamente en la caldera. La producción de recortes de madera, como se vio anteriormente, es 115 t/año. Suponiendo que la fábrica funciona 11 meses al año (descontando 1 mes de vacaciones), 22 días al mes (descontando fín de semana) y 8 horas al día, habrá que triturar aproximadamente 60 kg/h, por lo que escogemos una trituradora de capacidad de trituración de 100-150 kg/h. La trituradora tendrá las siguientes dimensiones y especificaciones técnicas: - Medida frontal.................................................1.700 mm. - Medida de profundidad...................................1.000 mm. - Medida de altura..............................................1.400 mm. - Medidas de la Boca de alimentación...............415 x 985 mm. - Boca de salida del residuo...............................∅150 mm. - Potencia del motor............................................10 C.V. - Peso..................................................................1.000 kg. Además, la trituradora llevará un cuadro eléctrico incluido de maniobra y control. 6.4. Caja de triple compuerta. La caja de triple compuerta se coloca sobre el sinfín de alimentación del horno y tiene como función evitar el retroceso de la llama desde la cámara de combustión a la zona de almacenamiento del combustible. Estas compuertas funcionan de manera que sólo una de ellas puede estar abierta simultáneamente, logrando dosificar una cantidad de residuo constante y evitando la posibilidad de retroceso de llama hacia el silo. La apertura y cierre de las compuertas se hace mediante un sistema de pistones neumáticos y electroválvulas. 6.5. Sinfín alimentador. El sinfín alimentador es un dispositivo utilizado para la introducción de combustible pequeño tamaño en el horno. 6.6. Caldera con hogar de combustión. 6.6.1. Caldera. La caldera es acuotubular, es decir, que el agua circula por el interior de los tubos mientras que los gases procedentes de la combustión fluyen lamiendo su exterior. Además, es una caldera de agua caliente ya que el agua que circula por la misma se mantiene siempre en estado líquido sin superar los 110º C. La caldera es de ejecución vertical y funcionamiento semiautomático. Está dotada de tres pasos por humos para lograr un mayor rendimiento. En los serpentines lleva zonas de dilatación que evitan la formación de tensiones. Las especificaciones técnicas son las siguientes: - Potencia : 462.962,96 W (400.000 kcal/h ) - Número de serpentines : 2 - Temperatura mínima/máxima de servicio : 10º/110º C - Temperatura de diseño : 200º C - Diferencia máxima de temperatura entre cara exterior y ambiente: 20º C - Presión de prueba (PT): 9,47 bar - Presión de diseño (P): 6 bar (Máxima presión de servicio) - Volumen de la partes a presión : 340 l - Superficie de calefacción : 20 m2 - Calidad tubería. Espesores superiores complementarios ST.35.8.I, DIN-17175 - Aislamiento: Lana de roca, espesor 100 mm 6.6.2. Cámara de combustión. La cámara de combustión será de carga automática, ya que este tipo de hornos están especialmente diseñados para la combustión de residuos sólidos con diferentes grados de humedad, y de un tamaño no excesivamente grande, dado que la introducción del combustible se realiza, como se explicó anteriormente, a través de un tornillo sinfín. El hogar tiene forma de cilindro vertical y forma una ejecución monobloc con la caldera. La parte exterior llevará perlita aislante, finalizando el equipo con chapa de cubrición. 6.7. Ventilador de aire primario. El ventilador de aire primario sirve para introducir aire en el hogar para la realización de la combustión. Sus especificaciones técnicas son las siguientes: - Potencia: 0,55 kW. - Modelo: Centrífugo. - Transmisión: Correas trapezoidales y poleas. El ventilador de aire primario se construye en chapa normal, va equipado con rodete múltiple de alto rendimiento y lleva una pintura base y una pintura de imprimación. 6.8. Depurador de gas multiciclónico. El multiciclón tiene la misión de depurar los humos y eliminar las partículas. Está formado por tres cuerpos diferenciados: 1. Entrada y salida de gases. 2. Cuerpo separador de los gases y cenizas procedentes de la combustión. 3. Tolva común con cesta de recogida de cenizas. El cuerpo separador está formado por varias unidades ciclónicas. Cada una de estas unidades está compuesta por un cuerpo superior cilíndrico de impacto y un cuerpo inferior cónico de salida de partícula separada. Los cuerpos superiores cilíndricos tienen una entrada y una salida. El cuerpo separador está formado por varias unidades ciclónicas. Cada una de estas unidades está compuesta por un cuerpo superior cilíndrico de impacto y un cuerpo inferior cónico de salida de partícula separada. Los cuerpos superiores cilíndricos tienen una entrada y una salida. 6.9. Chimenea. La chimenea tiene un diámetro de 355 mm y una altura de 15 m. Esta construida en chapa de acero al carbono y está dotada de base inferior de anclaje con trampilla de limpieza. Su arriostramiento se realiza mediante cables y tensores galvanizados. 6.10. Ventilador de tiro. El ventilador de tiro sirve para impulsar las cenizas desde la cesta de cenizas que se sitúa en la parte baja del depurador de gases hasta la chimenea. Las especificaciones técnicas del mismo son: - Potencia: 2,2 kW. - Modelo: Centrífugo. - Transmisión: Correas trapezoidales y poleas. - Temperatura máxima de trabajo: 300º C. El ventilador de tiro forzado se construye en chapa resistente a altas temperaturas, y está equipado con rodete equilibrado, estática y dinámicamente. Consta de: - Eje con cajas de rodamiento cercano a envolvente. - Soporte solidario para motor provisto de carriles tensores. - Registro de limpieza e inspección ubicado sobre envolvente. El conjunto queda rigidizado mediante perfiles laminados y tiene una pintura base y otra de terminación anticalórica. 6.11. Conductos de gases. Estos conductos son de diámetro de 300 mm, están construidos totalmente en chapa de acero al carbono, y tienen como misión realizar las conexiones entre la caldera y el multiciclón, entre el multiciclón y el ventilador de tiro, y entre el ventilador y la chimenea. 6.12. Cuadro eléctrico. Es el cuadro general que permite realizar las diversas maniobras en toda la central térmica, tanto de medición y control como de seguridad, y de funcionamiento. En concreto el cuadro eléctrico que lleva esta caldera está dotado de los siguientes elementos: Elementos de medición y control: - Termostato de trabajo: para regular la temperatura de salida de agua. - Termómetro de control de retorno: se sitúa a la entrada de la caldera y nos permite saber a que temperatura retorna el agua. - Un presostato de máxima. - Un presostato de mínima. Indicadores de seguridad: - Termostato de máxima: controla que no se supere la máxima temperatura de servicio en el agua de la caldera. - Máxima temperatura de humos. - Máxima presión + mínima presión. - Presostato diferencial o controlador de flujo: controla el mínimo caudal que debe pasar por la caldera para su correcto funcionamiento. Indicadores de funcionamiento: - Bomba circulación. - Ventilador de tiro. - Ventilador de aire primario. - Alimentación de combustible. Elementos complementarios: - Interruptor general. - Limitador corte corriente de rearme manual. - Arrancadores, interruptores, pilotos, fusibles, relés, etc. -Alarma acústica. 6.13. Bomba de impulsión del agua. El movimiento del agua caliente se produce por una bomba de aceleración accionado por una motor eléctrico que suministra al agua caliente una cierta cantidad de energía para poder llegar al punto más desfavorable de la instalación con una cierta presión. Las especificaciones técnicas de la bomba de impulsión son la siguientes: - Caudal : 20 m3/h. - Altura de impulsión : 2 m. - Potencia absorbida : 1,1 kW. - R.p.m. :1.300 r.p.m. - Diámetro del rodete : 250 mm. Esta bomba irá protegida agua arriba por medio de filtros de malla o tela metálica tal como se indica en la ITE 02.8.7 del RITE. 6.14. Circuito de tuberías. Las tuberías para la conducción del agua caliente son de acero, sin tratamiento superficial,al que se denomina comúnmente acero negro, que es el más usado para agua de calefacción. Para la construcción de los tubos, se parte del fleje de acero, que se va conformando progresivamente mediante el paso por unos rodillos horizontales y verticales hasta alcanzar la forma cilíndrica. Posteriormente, se someten los bordes longitudinales a una presión y calentamiento para la soldadura longitudinal mediante una bobina de inducción de alta frecuencia. La red de tuberías es bitubular, es decir, que el agua al pasar por un emisor no pasa por ningún otro sin hacerlo antes por la caldera. La tuberías van sujetas en soportes que se colocarán a las distancias recomendadas por la Norma UNE 100-152-88 . 6.15. Depósito de expansión. El depósito de expansión se sitúa en la parte más alta de la instalación. Es el encargado de absorber las variaciones de volumen que experimenta el agua como consecuencia de la dilatación al pasar de la temperatura ambiente a la temperatura de servicio. El depósito de expansión va unido mediante una tubería a la salida de la caldera. Esta tubería que une la caldera y el vaso de expansión fue dimensionado según lo establecido en el artículo 18 de la MIE-AP-01, del Reglamento de Aparatos a Presión. Según este artículo para una caldera de 462.962,96 W (400.000 kcal/h), el diámetro para la tubería de subida al vaso de expansión debía ser de 50 mm mientras que el de la de bajada debía ser de 40 mm. 6.16. Válvula de seguridad. La válvula de seguridad es un dispositivo que se inserta en algún punto del circuito y que está diseñado de tal forma que al subir la presión por encima de un valor determinado, llamada presión de tarado, se abre automáticamente. Esta válvula irá acompañada con un manómetro al no estar el circuito en contacto con la atmósfera. Ésta válvula está colocada en el tubo de ida y en las proximidades de la caldera. 6.17. Tuberías de alimentación y vaciado. La alimentación se hace mediante un dispositivo que va a reponer automáticamente las pérdidas de agua. Antes del dispositivo se dispondrá de un válvula de retención y un contador precedidos por un filtro de malla metálica. Según lo indicado en la ITE 02.8.2 del RITE el diámetro mínimo para la tubería de alimentación para la potencia de nuestra caldera será de 25 mm. El circuito de tuberías va a poder ser vaciado total y parcialmente. La tubería de vaciado de 32 mm de diámetro está dimensionada según lo indicado en la ITE 02.8.3. del RITE. El vaciado total de la instalación que se hará por el punto más bajo de la instalación y tendrá un diámetro de 32 mm. 6.18. Emisores. El agua con el calor ganado en la caldera, es impulsado por la bomba a través de las tuberías, hasta los elementos emisores de calor situados en las zonas de la nave que vamos a calentar. En la zona de fabricación de la nave hay instalados 2 aerotermos, ya que estos emisores son propios de naves industriales y en general de espacios de gran altura Los aerotermos son emisores de calor por convección forzada. Un ventilador impulsa aire a través de un serpentín o tubo de aletas por cuyos tubos circula aire caliente. En el resto de zonas, exposición y oficinas, se han elegido radiadores de tubos con aletas, que emiten calor por convección natural en un 80% y por radiación en un 20% y en los que se colocan aletas para aumentar la superficie de transmisión de calor y obtener un mayor rendimiento del radiador. Partiendo de la sala de calderas se montará una red general de tuberías de agua caliente hasta la zona de fabricación que conecta la caldera con 2 radiadores verticales construidos con tubo aleteado para la zona de secado y 2 aerotermos de 43.982 W (38.000 kcal/h) cada uno, con batería de tubos de aletas, ventiladores y lamas orientables. Además hay dos tomas con válvulas de 11/4” para futuros aerotermos en caso de la ampliación de las instalaciones productivas. En cuanto a la zona de exposición y oficinas, se montaron 7 radiadores aleteados en la planta baja de exposición, 3 radiadores en la zona alta de exposición y 2 radiadores en oficinas y tenemos una toma con 2 válvulas de 1” para poder realizar desde este punto la calefacción de la segunda planta que todavía no se ha previsto. 6.19. Depósito de agua caliente sanitaria. De la caldera parte una tubería aislada que alimenta un depósito de agua caliente donde se intercambiará calor con otra de tubería de agua que alimenta los puntos de consumo. El dimensionado se ha hecho para las 8 duchas y 6 lavabos que hay repartidos entre la zonas de fabricación, exposición y oficinas. El depósito tiene una capacidad de 750 l, una relación altura/diámetro de 1,5 para favorecer la estratificación con una potencia del intercambiador de 25 kW .Con este depósito conseguimos una temperatura del agua de 45º C en los puntos de consumo. 6.20. Instalación eléctrica. La instalación eléctrica se diseñó de acuerdo con el Reglamento Electrotécnico de Baja Tensión (R.D. 842/2002, 2 de Agosto) e Instrucciones Técnicas Complementarias. Al realizar el proyecto de la instalación eléctrica de la nave anterior a éste, se hizo un previsión de cargas de la potencia eléctrica demandada por todos los elementos de la Sala de Calderas y por los elementos de control y seguridad de la caldera. Del cuadro general de protección y distribución de la nave, sale un cuadro secundario, donde se alojan todas la protecciones de la instalación eléctrica, tanto las de las tomas de fuerza como las del alumbrado general y de emergencia de la Sala de Calderas. Del cuadro secundario deriva otra línea de donde saldrá un cuadro terciario, donde se alojan todas las protecciones de los motores de los elementos de la Sala de Calderas (ventilador de tiro, ventilador de aire primario,...), y las protecciones de todos los elementos de control para el correcto funcionamiento de la central térmica. 5. Conclusiones La industria, objeto de este proyecto, ha conseguido con la instalación de esta caldera de biomasa eliminar el coste que supone la gestión de la eliminación los residuos que genera el proceso de fabricación y el coste del combustible fósil para obtener calefacción y agua caliente sanitaria mediante una caldera convencional. Además, este sistema de obtención de enegía calorífica elimina el problema medioambiental que supone quemar combustibles fósiles. 6. Referencias. 1. Recknagel, Sprenger, Manual de Calefacción y Climatización, Editorial Blume. 2. A. Alamán, J.L. Esteban, DTIE 4.01 Tuberías, Cálculos de pérdidas de presión y criterios de diseño, ATECYR, (2000). 3. CAMPSA, Manual de calefacción y agua caliente sanitaria. 4. EREN, Las energías renovables en Castilla y León, (1997). 5. J.A. de Andrés, S. Aroca, Calor y Frío Industrial (Tomos I y II), UNED, Madrid, (1983). 7. Agradecimientos. Mi más sincero agradecimiento a mi tutor del Proyecto Fín de Carrera, el profesor D. Gregorio Antolín Giraldo, por su dedicación y ayuda prestada para la realización del proyecto y a la Cátedra de Energías Renovables de la E.T.S. Ingenieros Industriales de Valladolid por la concesión de este premio.