Sendix® SIL

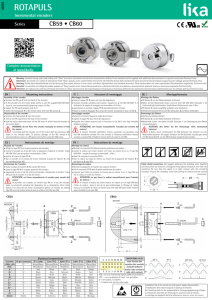

Anuncio