materiales medicos recubiertos con un recubrimiento de

Anuncio

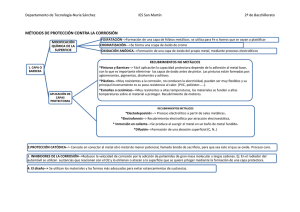

k OFICINA ESPAÑOLA DE PATENTES Y MARCAS 19 k 2 186 494 kNúmero de solicitud: 200002617 kInt. Cl. : A61L 27/30 11 Número de publicación: 21 7 51 ESPAÑA C23C 14/06 C23C 16/26 C23C 14/35 k 12 SOLICITUD DE PATENTE k 71 Solicitante/s: FUNDACION INASMET k 72 Inventor/es: Garcı́a Luis, Alberto; k 74 Agente: Carpintero López, Francisco 22 Fecha de presentación: 31.10.2000 k Mikeletegi Pasealekua 2Apdo /PK 1689-P.Tecn/Tekno 20009 Donostia-San Sebastián, Guipúzcoa, ES 43 Fecha de publicación de la solicitud: 01.05.2003 k Alava Marquı́ñez, José Iñaki; Oñate de la Presa, Iñaki y Garagorri Gantxegi, Nerea 43 Fecha de publicación del folleto de la solicitud: 01.05.2003 k A1 k 54 Tı́tulo: Materiales médicos recubiertos con un recubrimiento de carbono con estructura de dia- k mante. ES 2 186 494 A1 57 Resumen: Materiales médicos recubiertos con un recubrimiento de carbono con estructura de diamante. El material médico comprende un material base y un recubrimiento de carbono con estructura de diamante (DLC), opcionalmente dopado con un metal biocompatible, obtenido por depósito sobre el material base, mediante una técnica hı́brida de deposición en vacı́o [PVD-CVD/Magnetron Sputtering]. El material médico es biocompatible, presenta buenas propiedades mecánicas junto con, opcionalmente, una adherencia y estabilidad mejoradas por acción del metal biocompatible, y es adecuado para aplicaciones que requieran estar en contacto con tejidos o células vivas, o con fluidos corporales o biológicos, por ejemplo, prótesis, implantes, sensores, material quirúrgico, etc. Venta de fascı́culos: Oficina Española de Patentes y Marcas. C/Panamá, 1 – 28036 Madrid 1 ES 2 186 494 A1 DESCRIPCION Materiales médicos recubiertos con un recubrimiento de carbono con estructura de diamante. Campo de la invención Esta invención se relaciona, en general, con recubrimientos y tratamientos superficiales de productos y materiales médicos, en particular, se refiere a materiales médicos recubiertos con un recubrimiento de carbono con estructura de diamante opcionalmente dopado con un metal biocompatible, y a un procedimiento para la fabricación de dichos materiales médicos. Antecedentes de la invención La necesidad de tratamientos prostéticos de larga duración (implantes o prótesis de rodilla, cadera, maxilofaciales, craneales, etc.), es cada vez más habitual en la práctica clı́nica diaria, lo que conlleva la utilización, en numerosos casos, de materiales metálicos (implantes subcutáneos u óseos) sobre todo en pacientes sometidos a cirugı́a traumática mayor, cirugı́a maxilofacial, pacientes osteoporóticos y osteo-proliferativos. El empleo de estos sistemas de sustitución protésica va acompañado de una frecuencia de fallo del implante nada despreciable, que en algunos casos llega a superar el 30 %, y a veces significa una imposibilidad de recurrir a esta técnica. Las complicaciones más frecuentes que se pueden encontrar, descritas en la literatura médica, son las infecciosas (infección del implante, bacteriemia, sepsis, y otras más raras, como gangrena, etc.), las inflamatorias (reacción de cuerpo extraño, inflamación local, rechazo total), las de integración de tejido (gingivitis, metalosis sinovial, osteoresorción) y las derivadas de su manejo y utilización (ruptura del hueso, fallo de la interfase metal-tejido). Los metales biocompatibles constituyen el grupo más importante y diverso de materiales utilizados en aplicaciones biomédicas debido a que poseen unas propiedades adecuadas de biocompatibilidad e inercia quı́mica que los hacen aptos para el contacto con los tejidos y fluidos biológicos. Además, tienen la caracterı́stica de que pueden ser fabricados en una gran variedad de formas y estructuras. Sin embargo, la evolución registrada en los últimos años en cuanto a los tipos de aleaciones utilizadas no ha reducido el número de complicaciones tanto como serı́a de esperar y los procedimientos experimentales utilizados para mejorar su biocompatibilidad se han limitado a diseños más permeables o impregnaciones superficiales, más o menos intensas, con moléculas con actividad biológica (antibióticos, antisépticos, antiagregantes, etc.). Existe la necesidad de desarrollar materiales médicos cuyo empleo permita evitar la totalidad o parte de las complicaciones previamente mencionadas. Una manera de obtener dichos materiales médicos podrı́a ser aplicando un recubrimiento sobre los mismos con el fin de conferirles las caracterı́sticas adecuadas. Los recubrimientos de carbono con estructura de diamante [DLC] (diamond-like carbon) [S. Aisenberg and R. Chabot, J. Appl. Phys., 42 (1971) 2593] poseen una combinación muy interesante de 2 5 10 15 20 25 30 35 40 45 50 55 60 65 2 propiedades mecánicas y tribológicas, tales como elevada dureza, alta elasticidad, elevada resistencia al desgaste y bajo coeficiente de rozamiento contra varios metales [A. Grill, Wear 168 (1993) 143]. Por ello, su empleo en el campo de la mecánica ha sido creciente con los años, ya que permiten reducir la fricción entre los componentes recubiertos y con ello disminuir el desgaste y mejorar en conjunto el funcionamiento del sistema. Existen ejemplos de utilización industrial de estos recubrimientos en engranajes, útiles de conformado para embutición de metales, guı́as en maquinaria de la industria textil, herramientas de mecanizado de aluminio y aleaciones de cobre, y, en general, en todas aquellas aplicaciones donde la fricción entre componentes sea un factor importante a reducir. Los recubrimientos DLC pueden ser preparados por diversas técnicas de deposición fı́sica en fase de vapor [PVD] (Physical Vapour Deposition) o de deposición quı́mica en fase de vapor [CVD] (Chemical Vapour Deposition) a partir de una gran variedad de fuentes de carbono tanto sólidas como gaseosas. Recientemente, la técnica de PVD-Magnetron Sputtering se ha revelado como muy útil para la preparación de recubrimientos DLC [D.P. Monaghan, D.G. Teer, P.A. Logan, I. Efeoglu and R. Arnell, Surf. Coat. Technol., 60 (1993) 525-530], con y sin elementos dopantes, centrándose la utilidad de estos recubrimientos principalmente en aplicaciones mecánicas. Compendio de la invención La invención se enfrenta con el problema de proporcionar materiales médicos biocompatibles, con buenas propiedades mecánicas, adecuados para aplicaciones que requieran una buena interacción material-tejido vivo. La solución proporcionada por esta invención se basa en que los inventores han observado que la aplicación sobre un material base de un recubrimiento DLC, opcionalmente dopado con un metal biocompatible, producido por una técnica hı́brida de deposición en vacı́o [PVDCVD/Magnetron Sputtering], permite obtener unos materiales médicos biocompatibles (debido a la composición basada en carbono del recubrimiento), con buenas propiedades mecánicas de resistencia al desgaste y bajo coeficiente de rozamiento. Además, se ha comprobado que se puede aumentar la estabilidad y adherencia del recubrimiento de DLC al material base dopando dicho recubrimiento con un metal biocompatible. Un objeto de esta invención lo constituye un material médico recubierto con un recubrimiento DLC, opcionalmente dopado con un metal biocompatible. Un objeto adicional de esta invención lo constituye un procedimiento para la fabricación de dicho material médico recubierto con un recubrimiento DLC, opcionalmente dopado con un metal biocompatible, que comprende recubrir un material base con dicho recubrimiento mediante una técnica hı́brida de deposición en vacı́o [PVDCVD/Magnetron Sputtering]. Breve descripción de las figuras La Figura 1 es un conjunto de 2 fotografı́as ilustrativas de la valoración macroscópica del im- 3 ES 2 186 494 A1 plante en un mismo conejo (conejo n◦ 1) de un tornillo de una aleación Cr-Co-Mo recubierto con DLC (Muestra) [Figura 1A] y de un tornillo de una aleación Cr-Co-Mo (Control) [Figura 1B] [para más detalles véase el protocolo descrito en el Ensayo de implantación ósea]. La Figura 2 es un conjunto de 2 fotografı́as ilustrativas de la valoración macroscópica del implante en un mismo conejo (conejo n◦ 2) de un tornillo de una aleación Cr-Co-Mo recubierto con DLC (Muestra) [Figura 2A] y de un tornillo de una aleación Cr-Co-Mo (Control) [Figura 2B] [para más detalles véase el protocolo descrito en el Ensayo de implantación ósea]. La Figura 3 es un conjunto de 2 fotografı́as ilustrativas de la valoración macroscópica del implante en un mismo conejo (conejo n◦ 3) de un tornillo de una aleación Cr-Co-Mo recubierto con DLC (Muestra) [Figura 3A] y de un tornillo de una aleación Cr-Co-Mo (Control) [Figura 3B] [para más detalles véase el protocolo descrito en el Ensayo de implantación ósea]. La Figura 4 es un conjunto de 2 fotografı́as ilustrativas de la valoración macroscópica del implante en un mismo conejo (conejo n◦ 4) de un tornillo de una aleación Cr-Co-Mo recubierto con DLC (Muestra) [Figura 4A] y de un tornillo de una aleación Cr-Co-Mo (Control) [Figura 4B] [para más detalles véase el protocolo descrito en el Ensayo de implantación ósea]. Descripción detallada de la invención La invención proporciona un material médico que comprende un material base y un recubrimiento de carbono con estructura de diamante (DLC), opcionalmente dopado con un metal biocompatible. El término “material médico”, tal como se utiliza en esta descripción, se refiere a cualquier material médico o biomédico destinado a estar en contacto con tejidos o células vivas, o con fluidos corporales o biológicos, por ejemplo, prótesis, implantes, sensores, material quirúrgico, etc. Como material base puede utilizarse cualquier metal, aleación metálica, material plástico, y sus mezclas, utilizado en la elaboración de implantes, prótesis, sensores, material quirúrgico, etc. En una realización particular, dicho material base se selecciona entre titanio; aleaciones de titanio, aluminio y vanadio, por ejemplo, Ti-6Al-4V; aleaciones de cromo y cobalto (Cr-Co); aleaciones de cobalto, cromo y molibdeno (Co-Cr-Mo), acero inoxidable, por ejemplo, acero inoxidable ISO 316 y polietileno de alta, o super alta, densidad (UHMWPE). El recubrimiento DLC, depositado sobre el material base mediante una técnica hı́brida de deposición en vacı́o [PVD-CVD/Magnetron Sputtering], puede estar, opcionalmente, dopado con un metal biocompatible, tal como cualquier metal del Sistema Periódico de elementos que posea carácter de biocompatible. En una realización particular, dicho metal biocompatible se selecciona entre cobalto, niobio, oro, plata, platino, silicio, titanio, zirconio, y sus mezclas. Cuando el recubrimiento del material médico proporcionado por esta invención incluye un metal biocompatible, éste actúa estabilizando la interfase entre el material base y el carbono del recubrimiento, 5 10 15 20 25 30 35 40 45 50 55 60 65 4 coadyuvando de ese modo, principalmente, en la adherencia del recubrimiento al material base y en la estabilidad del material médico en medios biológicos. La invención también proporciona un procedimiento para la fabricación de dicho material médico recubierto con un recubrimiento DLC, opcionalmente dopado con un metal biocompatible, que comprende recubrir un material base con dicho recubrimiento mediante una técnica hı́brida de deposición en vacı́o [PVD-CVD/Magnetron Sputtering]. La deposición del recubrimiento sobre el material base mediante la técnica PVD - CVD / Magnetron Sputtering puede realizarse de 2 maneras, identificadas en esta descripción como Proceso tipo 1 y Proceso tipo 2. Proceso tipo 1 En este caso, el procedimiento de recubrimiento del material base comprende el empleo de un precursor de tipo hidrocarburo como fuente de carbono y de un metal biocompatible como dopante. El hidrocarburo puede ser cualquier hidrocarburo susceptible de pasar a fase vapor, por ejemplo, metano, propano, acetileno, etc. En este tipo de proceso se utilizan uno o varios “targets” (blancos) del material metálico biocompatible, comenzando con la deposición de una capa de dicho metal puro mediante el “sputtering” del mismo en un plasma de un gas apropiado, por ejemplo, en un plasma de argon. A continuación, se inicia la introducción del hidrocarburo gaseoso junto con la aplicación de una corriente de radiofrecuencias (RF) para generar un plasma del hidrocarburo y conseguir la formación de la capa de DLC con buenas propiedades mecánicas y tribológicas. Posteriormente, se va aumentando progresivamente el flujo de hidrocarburo gaseoso mientras se reduce la potencia de sputtering de los targets metálicos, consiguiéndose de esta forma un cambio de composición gradual en el recubrimiento hasta alcanzar un contenido elevado de carbono y bajo del metal en la superficie del recubrimiento, lo que le confiere propiedades tribológicas y de biocompatibilidad. En una realización particular, el Proceso tipo 1 se realiza a una temperatura comprendida entre 25◦C y 300◦C, preferentemente entre 25◦ C y 180◦C, a una presión comprendida entre 0,2 Pa y 0,9 Pa, preferentemente entre 0,3 Pa y 0,6 Pa, con un flujo de argon comprendido entre 100 sccm y 300 sccm, preferentemente entre 100 sccm y 200 sccm, con un flujo de hidrocarburo gaseoso comprendido entre 0 y 100 sccm, preferentemente entre 10 sccm y 50 sccm, con una potencia de cátodos de metal comprendida entre 0 y 1.000 W, preferentemente entre 200 W y 600 W, con una potencia de RF comprendida entre 500 W y 1.000 W, preferentemente entre 600 W y 900 W, durante un periodo de tiempo de proceso comprendido entre 1 y 3 horas, preferentemente entre 2 y 2,5 horas. Proceso tipo 2 Según esta alternativa, el procedimiento de recubrimiento del material base comprende el empleo de targets de grafito como fuente de carbono, opcionalmente junto con un metal biocompatible. 3 5 ES 2 186 494 A1 En este caso se emplean targets de carbono (grafito) para producir, mediante la técnica de PVD/Magnetron Sputtering, una capa de carbono puro con buenas propiedades mecánicas, tribológicas y de biocompatibilidad. El proceso de sputtering se realiza con un plasma de gas apropiado, tal como un plasma de gas argon. Es posible la deposición conjunta de un metal biocompatible junto con el material de carbono, en cuyo caso, se utilizan, junto con los targets de carbono, uno o varios targets del material metálico biocompatible. En general, en este tipo de procesos, el empleo o no de un metal biocompatible como dopante del recubrimiento depende de las propiedades del material base utilizado y de la aplicación del producto final, ya que con el dopaje metálico se consiguen recubrimientos más tenaces, menos frágiles, con mejor adherencia, pero, por el contrario, con menor dureza y peor comportamiento tribológico. En una realización particular, el Proceso tipo 2 se realiza a una temperatura comprendida entre 25◦ C y 500◦C, preferentemente entre 150◦C y 480◦ C, a una presión comprendida entre 0,2 Pa y 0,8 Pa, preferentemente entre 0,3 Pa y 0,6 Pa, con un flujo de argon comprendido entre 50 sccm y 250 sccm, preferentemente entre 100 sccm y 200 sccm, con una potencia de cátodos de metal comprendida entre 100 W y 1.000 W, preferentemente entre 150 W y 500 W, durante un periodo de tiempo de proceso comprendido entre 1 y 3 horas, preferentemente entre 2 y 2,5 horas. Ambos procesos [tipo 1 y tipo 2] se pueden realizar en un equipo de PVD-CVD/Magnetron Sputtering comercial. El espesor total del recubrimiento obtenido por ambos procesos estará comprendido, tı́picamente, entre 0,5 µm y 6 µm, dependiendo del tipo de aplicación, y será uniforme sobre la superficie de las piezas. El material médico proporcionado por esta invención, recubierto con el recubrimiento de DLC, opcionalmente dopado con un metal biocompatible, presenta unas caracterı́sticas determinadas, tales como buena biocompatibilidad, inercia quı́mica, propiedades mecánicas (resistencia al desgaste y bajo coeficiente de rozamiento), junto con una buena adherencia y estabilidad, que lo hacen muy adecuado para aplicaciones que requieren el empleo de materiales con buena interacción material-tejido vivo o fluido fisiológico, por ejemplo, implantes, prótesis, sensores, etc. En una realización particular, se proporcionan unos materiales médicos que presentan una o más de las siguientes caracterı́sticas: - buena adherencia: la adherencia del recubrimiento de DLC, opcionalmente dopado con el metal biocompatible, al material base de, al menos, 30 N de carga crı́tica en el ensayo de rayado “scratch test”; - excelente resistencia al desgaste: soporta un ensayo de desgaste de simulación de prótesis de cadera de 300.000 ciclos (en condiciones de carga de 34,4 N por ciclo, con cabeza femoral de 28 mm de diámetro) sin signos de desgaste en la superficie de la cabeza femoral recubierta; - bajo coeficiente de fricción: con unos valores de coeficiente de fricción iguales o menores a 0,25 frente al UHMWPE; y 4 5 10 15 20 25 30 35 40 45 50 55 60 65 6 - estabilidad: la liberación del metal de interfase al medio lı́quido, definida como la producida después de introducir las probetas en un medio fisiológico, solución tripsina-EDTA 0,25 % con suero bovino al 50 % V/V, durante 15 dı́as a 37◦C, en agitación constante, debe ser igual o inferior a 1 ppm del metal de interfase. En general, para conseguir estabilidad y una buena adherencia al material base se dopa al recubrimiento durante la fase inicial del proceso con un metal biocompatible y resistente a la corrosión. Durante la fase de PVD o CVD del proceso se utiliza un hidrocarburo gaseoso como precursor de la fase carbonácea del recubrimiento. El espesor total del recubrimiento puede variar entre 0,5 y 6 µm, preferentemente, entre 2,5 y 3,5 µm, siendo uniforme sobre la superficie de las piezas. Este recubrimiento puede ser aplicado sobre un material base apropiado, por ejemplo, un sustrato metálico, tal como un acero inoxidable, una aleación de Ti, aleaciones de Co-Cr-Mo y sobre materiales plásticos, con buena adherencia y uniformidad. La capa de recubrimiento DLC confiere a los metales subyacentes unas propiedades similares a la cerámica tales como inercia quı́mica y resistencia a la corrosión, biocompatibilidad, bajo desgaste del polietileno (UHMWPE), y bajo coeficiente de rozamiento, al mismo tiempo que les proporciona un color gris-negro metálico atractivo y a precios mucho más competitivos que los de la cerámica. Se ha demostrado la mejora de la relación y adherencia celular mediante ensayos realizados sobre probetas de Co-Cr-Mo recubiertas con DLC: - citotoxicidad (in vitro) - mutagenicidad bacteriana (in vitro) - hemolisis (in vitro) - reactividad intracutánea - sensibilización - toxicidad sistemática y toxicidad subcrónica - implantación y carcinogénesis Tras la realización de todos estos ensayos, los resultados han demostrado que la capa DLC desarrollada cumple los requerimientos de seguridad y toxicidad especificados en las normas ISO y EN. La capa DLC aporta además al material base unas considerables mejoras en su biocompatibilidad, permitiendo el crecimiento y la adhesión más firme y ordenadamente, de los tejidos periféricos. No se ha apreciado ninguna respuesta negativa por parte de los animales de experimentación empleados y en todo caso se han visto disminuidos los efectos nocivos del material base. Los materiales médicos proporcionados por esta invención pueden utilizarse en implantologı́a, en todas sus variantes, por ejemplo, prótesis o implantes de rodilla, cadera, maxilo-faciales, craneales, etc. Implantes dentales Una aplicación particularmente interesante de esta invención se materializa en forma de unos implantes dentales de cualquier tipo, por ejemplo, de titanio puro, o de aleaciones de tipo Ti-6Al-4V o Cr-Co. El empleo de los materiales médicos proporcionados por esta invención permite reducir el número de complicaciones mejorando la biocom- 7 ES 2 186 494 A1 patibilidad de los materiales habitualmente utilizados en la elaboración de prótesis metálicas, y reducir la fuerza de torque, lo que permite, por una parte, la optimización de las caracterı́sticas propias del material y, por otra, la adaptación de su estructura superficial para permitir la interacción de su superficie con las moléculas biológicas del entorno de una manera ı́ntima y duradera. Se han realizado pruebas de su utilidad mediante un ensayo de implantación en hueso. Se han mecanizado las probetas metálicas de acuerdo con las normas ASTM F981-92 y UNE-EN 30993-6:1995. Estas probetas son unos cilindros roscados de 2 mm de diámetro y 6 mm de longitud, con una muesca en una de las caras planas para poder ser roscados con facilidad en el hueso. Prótesis de rodilla y cadera Se ha observado que las capas de recubrimiento DLC sobre piezas de titanio puro, o de aleaciones del tipo Ti 6Al 4V, Co-Cr-Mo, o CrCo y polietileno de alta densidad, mejoran significativamente la resistencia al desgaste y mejoran la biocompatibilidad de la prótesis. Para ello, se utilizó un simulador de desgaste de rodilla. Tras 5 millones de ciclos, el desgaste inducido en el polietileno de alta densidad por unas cabezas femorales recubiertas con DLC o implantadas con nitrógeno fue parecido al de la alúmina y sensiblemente inferior al de la aleación de Co-Cr-Mo y el nitruro de titanio. Esta propiedad fı́sica inducida permite aplicar ventajosamente el proceso descrito en la presente invención en prótesis articulares. Otras posibles aplicaciones La presente invención tiene aplicación en todos aquellos casos en los que se necesite una buena interacción metal-célula o tejido vivo, tales como sensores insertables, instrumentos quirúrgicos, prótesis removibles, biochips, y cualquier inserto en el que se pretenda introducir un metal en contacto con un ser vivo y sus células. Ensayo de implantación ósea Se han ensayado unos tornillos compuestos por una aleación de Cr-Co-Mo recubiertos con DLC, mediante un “ensayo de implantación en hueso” según la norma UNE-EN 10993-6:1995. El objetivo de este ensayo era evaluar la respuesta biológica del tejido óseo al material implantado. El método compara la respuesta biológica a implantes de muestras de ensayo con la respuesta biológica a implantes de muestras control hechas de materiales cuya utilización clı́nica está establecida. Muestras 4 tornillos de DLC sobre aleación Cr-Co-Mo de 2 mm de diámetro y 6 mm de longitud. El lavado se ha realizado con jabón y abundante agua estéril. Después del empaquetado individual de cada tornillo, se han esterilizado en autoclave a 121◦C durante 20 minutos. Controles 4 tornillos de aleación Cr-Co-Mo de 2 mm de diámetro y 6 mm de longitud, preparados en las mismas condiciones que las muestras. Animales Se han utilizado 4 conejos albinos (New Zealand White), machos adultos (de 6 o más kg de peso), modelo animal con estructuras óseas de 5 10 15 20 25 30 35 40 45 8 masa suficiente para acoger los implantes. Se han mantenido y cuidado según la norma ISO 109932:1992 y cumpliendo la normativa legal del Ministerio de Agricultura, Pesca y Alimentación RD 223/1988, Orden de 13 de octubre de 1989. Lugar de implantación 2 tornillos por conejo (muestra y control) implantados contralateralmente en cabeza peroneal. Procedimiento operativo Bajo anestesia general (clorhidrato de tiazina R 2 %) y keta3,15 mg/500 g i.m. (ROMPUN R 50)) y tras mina 18 mg/500 g i.m. (KETOLAR rasurado y desinfección de la zona, se ha realizado con técnica estéril, incisión cutánea diferida, separación de las fascias, inserción distal del músculo semitendinoso y de la inserción proximal del músculo peroneal y despegamiento del periostio de la cara anterior de la epı́fisis proximal de ambos peronés. Con micromotor y refrigeración con suero fisiológico se ha fresado a 1.300 revoluciones la cortical ósea. A continuación, con fresas de refrigeración externa e interna, se ha profundizado el lecho óseo implantario hasta los 4 mm y hasta la fresa de 3,3 mm de diámetro, seguido de terraja. Los implantes han sido colocados en el lecho manualmente con irrigación. La herida se ha cerrado por planos con sutura de poliglactiyn 5/0 (Vycril). Se ha administrado profilaxis antibiótica con bencil-penicilina benzatina 50.103 U/kg/semana R 1200000) y tratamiento i.m. (BENZETACIL analgésico con acetilsalicilato de lisina 10 mg/500 R ). g i.m. (INYESPRIN Los animales han permanecido durante 3 meses alojados individualmente en ambiente controlado con ciclos de luz/oscuridad (12 horas), aire acondicionado (15 renovaciones/hora) y 18-22◦C de temperatura, cumpliendo la normativa legal al respecto [Ministerio de Agricultura, Pesca y Alimentación RD 223/1988, Orden de 13 de octubre de 1989]. Tras sedación con diazepam 5 mg/kg i.m. R ), los aniamles fueron sacrificados en (VALIUM cámara de monóxido de carbono. Evaluación de la respuesta biológica A. Evaluación macroscópica 50 55 60 Se ha evaluado cada lugar de implantación con lupa de bajo aumento, registrando la naturaleza y extensión de las reacciones tisulares observadas. B. Recuperación del implante Se han extraı́do en bloque las mesetas peroneales (conteniendo los implantes) e introduciendo en formol el 4 % para su posterior procesamiento. C. Evaluación histológica 65 Las muestras, embutidas en metacrilato, se han cortado en secciones longitudinales a una altura superior al 40 % del diámetro de la probeta. La orientación ha sido del exterior al interior. 5 ES 2 186 494 A1 9 Los parámetros de respuesta biológica que se han evaluado han sido los siguientes: necrosis, degeneración, inflamación, leucocitos polimorfonucleares, linfocitos, eosinófilos, células plasmáticas, macrófagos, fibrosis, células gigantes, restos de cuerpos extraños, ratio de toxicidad histológica, tamaño del área alterada, presencia de espacio en interfase y % de osteointegración. Los criterios de puntuación para estas respuestas se muestran en las Tablas 1-3. TABLA 1 Elementos de gran poder de campo (media de 5 campos) Número de elementos 0 1-5 6-15 16-25 ≥ 26 Puntuación 0 0,5 1 2 3 TABLA 2 Grado de necrosis Grado de necrosis Puntuación No presencia 0 Mı́nima 0,5 Leve 1 Moderada 2 Marcada 3 TABLA 3 Ratio de toxicidad Ratio de toxicidad Puntuación No tóxico 0 Reacción muy débil 0,5 Leve reacción 1 Moderada reacción 2 Marcada reacción 3 Resultados 1. Parámetros de respuesta biológica En la Tabla 4 se presentan las medias aritméticas de los resultados individuales. 5 10 15 20 25 30 35 40 45 50 TABLA 4 Parámetros de respuesta biológica Medias Elementos de gran poder de campo Grado de necrosis Ratio de toxicidad Osteointegración ( %) Controles Tratados con DLC 55 0,5 0 0,275 42,5 0 0 0 97,5 60 65 6 10 2. Valoración macroscópica Como se puede apreciar en las Figuras 1 a 4, casi todos los implantes siguieron un proceso de integración normal, con la excepción del control 2 (Figura 2B), en donde se produjo una reacción de cuerpo extraño, formándose una cavidad fibrosa alrededor del implante que prácticamente se hallaba fuera de la meseta peroneal en el momento de la extracción. En ningún caso se apreciaron ni tumoraciones, ni inflamación ni presencia de cuerpos extraños macroscópicamente perceptibles. En el caso de los implantes tratados (Figuras 1A, 2A, 3A y 4A) se pudo apreciar que la regeneración ósea habı́a cubierto en gran parte la cabeza del implante. 3. Valoración microscópica Llaman la atención las apreciables diferencias en el porcentaje de osteointegración que se han producido entre los controles y los implantes tratados, tanto si realiza la observación con luz guı́a (campo oscuro) como con luz polarizada (que permiten observar el crecimiento de nuevos núcleos de calcio). Asimismo, el tejido periférico parece más saludable en el caso de los implantes tratados, el crecimiento y reparación del hueso trabecular aparece más ordenado y el aspecto general de la regeneración de los tejidos óseos es muy bueno. En el caso del control 2, se trata de una clásica reacción de cuerpo extraño con formación de un fibroma alrededor del implante sin tratar. 4. Carcinogenicidad No se han encontrado tumoraciones macroscópicas ni células gigantes en ninguno de los animales de experimentación empleados en los ensayos; ninguno de los cortes histológicos observados presentaba desórdenes celulares sospechosos de alteraciones genéticas. 5. Conclusiones El recubrimiento con DLC de la superficie de los implantes mejora de forma ostensible la integración de tejidos. No se aprecian alteraciones en el tejido perimplantario en los tratados y su aspecto tanto macro como microscópico corresponde a un tejido sano. Además, se han realizado ensayos de biocompatibilidad de acuerdo con la norma ISO 10993 y los requerimientos de la FDA (Food and Drug Agency) para materiales implantables. Los ensayos bajo norma realizados sobre probetas de Co-Cr-Mo recubiertas con DLC han sido: cititoxicidad (in vitro), mutagenicidad bacteriana (in vitro), hemólisis (in vitro), reactividad intracutánea, sensibilización, toxicidad sistémica y sub-crónica, implantación y carcinogénesis. Tras la realización de todos estos ensayos, los resultados han demostrado que la capa de recubrimiento (DLC) desarrollada cumple los requisitos de seguridad y toxicidad especificados en las normas. 11 ES 2 186 494 A1 REIVINDICACIONES 1. Un material médico que comprende un material base y un recubrimiento de carbono con estructura de diamante (DLC), opcionalmente dopado con un metal biocompatible. 2. Material según la reivindicación 1, en el que dicho material base se selecciona entre un metal, una aleación metálica, un material plástico, y sus mezclas. 3. Material según la reivindicación 2, en el que dicho material base se selecciona entre titanio, aleaciones de titanio, aluminio y vanadio, aleaciones de cromo y cobalto, aleaciones de cobalto, cromo y molibdeno, acero inoxidable ISO 316 y polietileno de alta, o super alta, densidad. 4. Material según la reivindicación 1, en el que dicho metal biocompatible se selecciona entre cobalto, niobio, oro, plata, platino, silicio, titanio, zirconio, y sus mezclas. 5. Material según la reivindicación 1, en el que dicho material recubrimiento se deposita sobre el material base mediante una técnica hı́brida de deposición en vacı́o [PVD-CVD/Magnetron Sputtering]. 6. Un procedimiento para la fabricación de un material médico recubierto con un recubrimiento de carbono con estructura de diamante (DLC), opcionalmente dopado con un metal biocompatible, según cualquiera de las reivindicaciones 1 a 5, que comprende recubrir un material base con dicho recubrimiento mediante una técnica hı́brida de deposición en vacı́o [PVD-CVD/Magnetron Sputtering]. 7. Procedimiento según la reivindicación 6, en el que la deposición del recubrimiento sobre el material base mediante la técnica PVD 5 10 15 20 25 30 35 12 -CVD/Magnetron Sputtering comprende el empleo de un precursor de tipo hidrocarburo como fuente de carbono y de un metal biocompatible como dopante. 8. Procedimiento según la reivindicación 7, que comprende las etapas de: a) depositar sobre el material base uno o varios “targets” (blancos) del metal biocompatible, mediante el “sputtering” del mismo en un plasma de un gas apropiado; b) iniciar la introducción del hidrocarburo gaseoso junto con la aplicación de una corriente de radiofrecuencias (RF) para generar un plasma del hidrocarburo y conseguir la formación de la capa de DLC con buenas propiedades mecánicas y tribológicas; y c) aumentar progresivamente el flujo de hidrocarburo gaseoso mientras se reduce la potencia de sputtering de los blancos metálicos. 9. Procedimiento según la reivindicación 7, en el que dicho hidrocarburo es un hidrocarburo susceptible de pasar a fase vapor. 10. Procedimiento según la reivindicación 9, en el que dicho hidrocarburo se selecciona entre metano, propano, acetileno, y sus mezclas. 11. Procedimiento según la reivindicación 6, en el que la deposición del recubrimiento sobre el material base mediante la técnica PVDCVD/Magnetron Sputtering comprende el empleo de grafito como fuente de carbono, opcionalmente junto con un metal biocompatible. 40 45 50 55 60 65 7 ES 2 186 494 A1 8 ES 2 186 494 A1 9 ES 2 186 494 A1 10 ES 2 186 494 A1 11 kES 2 186 494 kN. solicitud: 200002617 kFecha de presentación de la solicitud: 31.10.2000 kFecha de prioridad: OFICINA ESPAÑOLA DE PATENTES Y MARCAS 11 ESPAÑA 22 21 ◦ 32 INFORME SOBRE EL ESTADO DE LA TECNICA k 51 Int. Cl.7 : A61L 27/30, C23C 14/06, 16/26, 14/35 DOCUMENTOS RELEVANTES Categorı́a Documentos citados Reivindicaciones afectadas X US 5984905 A (GEOFFREY D.) 16.11.1999, reivindicaciones 1,3; columna 2, lı́nea 15 - columna 3, lı́nea 13. 1-9 X EP 876821 A (HOWMEDICA INT. INC.), reivindicaciones 1-10. 1-10 X GB 2287473 A (DR. JOSEPH FRANKS) 20.09.1995, reivindicaciones 1-5,26; páginas 2-3. E WO 0074637 A (OSFIX INTERNATIONAL LTD.) 14.12.2000, página 2, lı́neas 22-33; reivindicaciones. 1-5 X WO 0007516 A (ANSON MEDICAL LTD.) 17.02.2000, reivindicaciones. 1-3 1-3,5-10 Categorı́a de los documentos citados X: de particular relevancia O: referido a divulgación no escrita Y: de particular relevancia combinado con otro/s de la P: publicado entre la fecha de prioridad y la de presentación misma categorı́a A: refleja el estado de la técnica de la solicitud E: documento anterior, pero publicado después de la fecha de presentación de la solicitud El presente informe ha sido realizado × para todas las reivindicaciones Fecha de realización del informe 31.03.2003 para las reivindicaciones n◦ : Examinador E. Albarrán Gómez Página 1/1