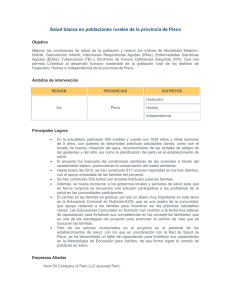

Estudio de Impacto Ambiental y Social del Proyecto Planta de

Anuncio