especificaciones ansi e iso para morteros y boquillas

Anuncio

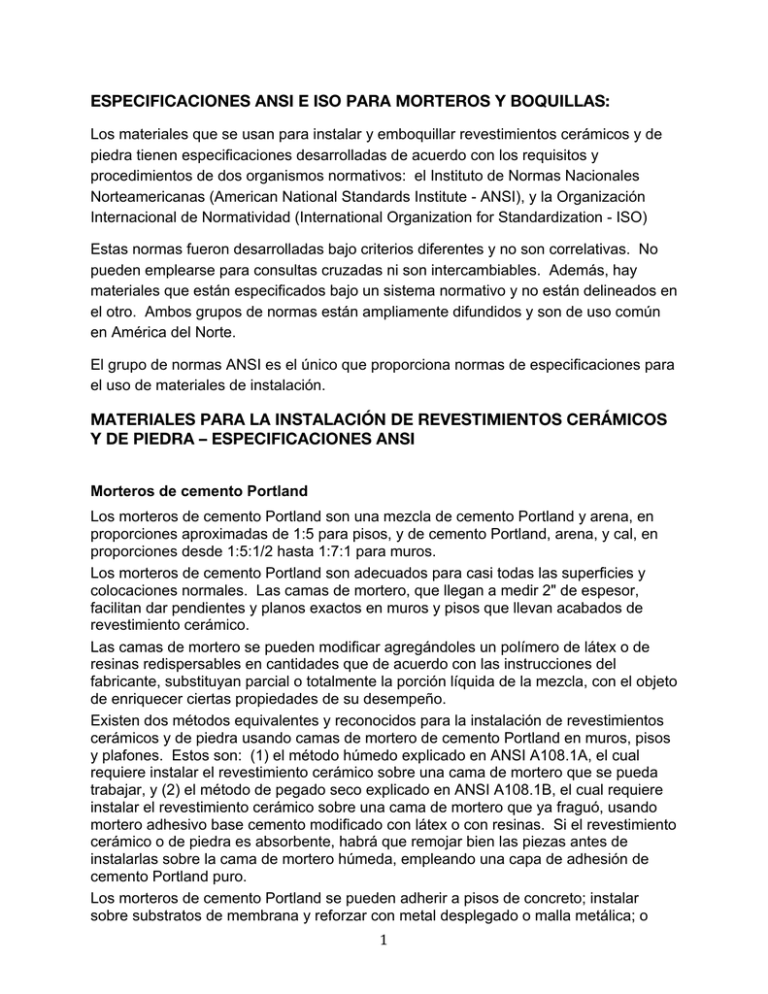

ESPECIFICACIONES ANSI E ISO PARA MORTEROS Y BOQUILLAS: Los materiales que se usan para instalar y emboquillar revestimientos cerámicos y de piedra tienen especificaciones desarrolladas de acuerdo con los requisitos y procedimientos de dos organismos normativos: el Instituto de Normas Nacionales Norteamericanas (American National Standards Institute - ANSI), y la Organización Internacional de Normatividad (International Organization for Standardization - ISO) Estas normas fueron desarrolladas bajo criterios diferentes y no son correlativas. No pueden emplearse para consultas cruzadas ni son intercambiables. Además, hay materiales que están especificados bajo un sistema normativo y no están delineados en el otro. Ambos grupos de normas están ampliamente difundidos y son de uso común en América del Norte. El grupo de normas ANSI es el único que proporciona normas de especificaciones para el uso de materiales de instalación. MATERIALES PARA LA INSTALACIÓN DE REVESTIMIENTOS CERÁMICOS Y DE PIEDRA – ESPECIFICACIONES ANSI Morteros de cemento Portland Los morteros de cemento Portland son una mezcla de cemento Portland y arena, en proporciones aproximadas de 1:5 para pisos, y de cemento Portland, arena, y cal, en proporciones desde 1:5:1/2 hasta 1:7:1 para muros. Los morteros de cemento Portland son adecuados para casi todas las superficies y colocaciones normales. Las camas de mortero, que llegan a medir 2" de espesor, facilitan dar pendientes y planos exactos en muros y pisos que llevan acabados de revestimiento cerámico. Las camas de mortero se pueden modificar agregándoles un polímero de látex o de resinas redispersables en cantidades que de acuerdo con las instrucciones del fabricante, substituyan parcial o totalmente la porción líquida de la mezcla, con el objeto de enriquecer ciertas propiedades de su desempeño. Existen dos métodos equivalentes y reconocidos para la instalación de revestimientos cerámicos y de piedra usando camas de mortero de cemento Portland en muros, pisos y plafones. Estos son: (1) el método húmedo explicado en ANSI A108.1A, el cual requiere instalar el revestimiento cerámico sobre una cama de mortero que se pueda trabajar, y (2) el método de pegado seco explicado en ANSI A108.1B, el cual requiere instalar el revestimiento cerámico sobre una cama de mortero que ya fraguó, usando mortero adhesivo base cemento modificado con látex o con resinas. Si el revestimiento cerámico o de piedra es absorbente, habrá que remojar bien las piezas antes de instalarlas sobre la cama de mortero húmeda, empleando una capa de adhesión de cemento Portland puro. Los morteros de cemento Portland se pueden adherir a pisos de concreto; instalar sobre substratos de membrana y reforzar con metal desplegado o malla metálica; o 1 aplicar en muros sobre tramos de metal desplegado montados sobre postes adosados a los muros. Estructuralmente son fuertes, no les afecta el contacto prolongado con el agua, y se pueden usar para aplomar las superficies colocadas por otros contratistas y ponerlas a escuadra. Si están preparados correctamente, son substratos adecuados los de albañilería de tabique o de cemento, armazones de concreto, madera, o acero, pisos de madera sin cepillar, pisos de triplay, tableros aislados con espuma de poliestireno, paneles de yeso, y empastados de yeso. El método de una sola capa puede usarse sobre trabajos de albañilería, yeso, o algún otro substrato sólido que proporcione un buen anclaje para el metal desplegado. No utilice el método de una sola capa cuando coloque revestimientos de vidrio. Todas las especificaciones de los materiales y su instalación se encuentran en ANSI A108.1A, A108.1B, y A108.1C. Morteros adhesivos base cemento Los morteros adhesivos base cemento son una mezcla de cemento Portland con arena y otros aditivos que les imparten retención de agua y que se usan como capa de adhesión para instalar revestimiento cerámico. Los morteros adhesivos base cemento son adecuados para instalar revestimientos cerámicos y de piedra en capa delgada sobre una diversidad de superficies. Se utilizan en una sola capa, que llega a tener tan sólo 3/32" de espesor después de incrustar las piezas, tienen excelente resistencia contra el agua y el impacto, se limpian con agua, no son inflamables, son buenos para obras exteriores, y no requieren humedecer las piezas. El mortero adhesivo base cemento viene de fábrica como un mortero con arena al que sólo necesita agregarse agua. Una vez fraguado, aunque el mortero adhesivo base cemento no se afecta por el contacto prolongado con el agua, tampoco forma una barrera contra ésta. No es una cama para instalar y no se usa para corregir o nivelar los trabajos de otros contratistas. Si están preparados correctamente, son substratos adecuados los de trabajos de albañilería, concreto, yeso, tableros de fibrocemento, substratos de fibrocemento, paneles de refuerzo de yeso resistentes al agua con revestimiento de fibra de vidrio, tableros de refuerzo de espuma de poliestireno con revestimiento de cemento, camas de mortero de cemento Portland ya fraguadas, tabique, y revestimientos cerámicos y de piedra, todos a plomo y regla. Consulte con el fabricante de membranas y materiales de instalación para mayor información sobre cómoutilizar estos morteros encima de membranas de desacoplo, impermeables y antifractura. Todas las especificaciones de los materiales y su instalación se encuentran en ANSI A108.5 y A118.1. NOTA: El término “adhesivo en capa delgada” se usa para describir el método para instalar revestimiento cerámico con un material adhesivo que por lo general alcanza un espesor de 3/32" a 1/8" después de incrustar las piezas. En algunas zonas geográficas, el término “adhesivo” puede usarse indistintamente con el de “mortero adhesivo base cemento”. 2 1 Morteros adhesivos base cemento modificados con látex o con resinas : El mortero adhesivo base cemento modificado con látex o con resinas es una mezcla de cemento Portland, arena, y algún aditivo especial a base de látex o de resinas, que se utiliza como capa de adhesión para instalar revestimientos cerámicos. Los morteros adhesivos base cemento modificados con látex o con resinas se usan en forma similar a la de los morteros adhesivos base cemento. Los aditivos a base de látex o de resinas empleados en los morteros adhesivos base cemento para revestimientos cerámicos, están diseñados para mejorar la adhesión, reducir la absorción de agua, y proporcionar mayor poder de adhesión y resistencia contra choques e impactos. Estos aditivos permiten cierto margen en cuanto a tiempo, condiciones de trabajo, y temperaturas. Por lo tanto, los morteros adhesivos base cemento modificados con látex o con resinas suelen ser los requeridos para la instalación de revestimientos porcelánicos. Cuando usted utilice morteros adhesivos base cemento modificados con látex o con resinas, para instalar revestimientos cerámicos o de piedra en zonas que cuando se usan casi nunca quedan totalmente secas (v.g., albercas, regaderas colectivas, etc.) o donde no es fácil obtener un secado inicial (entre el revestimiento cerámico y los substratos impermeables), es mejor que deje fraguar por completo la instalación ya terminada antes de exponerla al agua. Este período de fraguado puede fluctuar desde 14 hasta más de 60 días, según la zona geográfica, las condiciones del clima, y si la instalación es interior o exterior. Consulte con el fabricante de los materiales de instalación para saber cuáles son los períodos mínimos de fraguado antes de emboquillar el revestimiento cerámico, y los períodos de fraguado antes de permitir el tránsito sobre éste. Si usted coloca revestimiento cerámico impermeable de 8" x 8" o más grande sobre una membrana impermeable o antifractura, o sobre algún substrato impermeable, el tiempo de fraguado será mayor. Tal vez necesite especificar un mortero adhesivo base cemento modificado con látex o con resinas de secado rápido para que la instalación fragüe más pronto. Ya que los tipos de látex varían considerablemente, tendrá que seguir al pie de la letra las instrucciones del fabricante del látex o las resinas. No todos los morteros adhesivos base cemento modificados con látex o con resinas son adecuados para zonas húmedas. Consulte con el fabricante cuáles son los materiales apropiados para las aplicaciones intermitentes y sumergidas. Todas las especificaciones de los materiales y su instalación se encuentran en ANSI A108.5 y A118.4. Morteros adhesivos base cemento modificados con látex EGP (resinas para triplay): Los morteros adhesivos base cemento modificados con látex EGP (resinas para triplay) son morteros adhesivos base cemento modificados por la incorporación de una resina en forma de látex o de polvo para adherir revestimientos cerámicos o de piedra a triplay grado exterior en zonas interiores secas o con exposición limitada al agua. Cuando esta resina se agrega en forma de látex, pasa a substituír en forma parcial o total al 1 El término "mortero adhesivo base cemento modificado con látex o con resinas", tal como se usa en este artículo, se refiere al mortero de cemento Portland modificado con látex y/o modificadores a base de resinas redispersables. 3 agua que se le debe agregar conforme a las instrucciones del fabricante. Todas las especificaciones de los materiales y su instalación se encuentran en ANSI A108.12 y A118.11. Morteros epóxicos Los morteros epóxicos son un sistema de morteros diseñados para brindar resistencia contra los químicos mediante el empleo de una resina epóxica y partes de un endurecedor epóxico. Los morteros epóxicos son adecuados para las colocaciones cerámicas y de piedra de capa delgada, donde la resistencia contra productos químicos, el poder de adhesión, y la resistencia contra impactos mayores son consideraciones importantes. También hay en el mercado fórmulas resistentes a altas temperaturas. Si están preparados correctamente, son substratos adecuados los de concreto, madera y triplay, placa de acero, revestimientos cerámicos y de piedra. Estos morteros se aplican en una capa delgada. La fecha de caducidad, adhesión, facilidad de limpiarse con agua antes del fraguado, y resistencia contra los químicos varían según el fabricante. Todas las especificaciones de los materiales y su instalación se encuentran en ANSI A108.6 y A118.3. También hay boquillas epóxicas. Ver la sección de boquillas. Morteros modificados con emulsión epóxica Los morteros modificados con emulsión epóxica son un sistema de morteros a base de resinas y endurecedores epóxicos emulsificados combinados con cemento Portland y arena de sílice. Los morteros modificados con emulsión epóxica están formulados para colocaciones cerámicas y de piedra de capa delgada en muros y pisos, interiores y exteriores. Entre otras caracterísiticas, tienen gran poder de adhesión, son fáciles de aplicar, su grado de contracción es nulo o casi nulo, y tienen una aplicación epóxica económica. No están diseñados para tener resistencia ante los químicos. Entre sus recomendaciones de uso se cuentan los pisos residenciales sobre substratos tales como tableros de fibrocemento y concreto. Requieren una cobertura del 95% para dar un soporte firme y completo debajo de las piezas. Casi todos los fabricantes recomiendan este material como material de instalación o capa de adhesión. Algunos también lo recomiendan para emboquillar. Todas las especificaciones de los materiales y su instalación se encuentran en ANSI A108.9 y A118.8. Estos morteros no están listados bajo los criterios ISO. Morteros de resina furánica: Los morteros de resina furánica son un sistema de morteros diseñados para ofrecer resistencia ante los químicos, y constan de resina furánica o tienen partes de endurecedores furánicos. Los morteros de resina furánica son adecuados para pisos cerámicos de capa delgada, donde la resistencia a los químicos es una consideración importante. Si están 4 preparados correctamente, son substratos adecuados los de concreto, madera y triplay, placa de acero, y revestimiento cerámico. No es común que se usen para instalar revestimientos de piedra. Todas las especificaciones de los materiales y su instalación se encuentran en ANSI A108.8 y A118.5. Estos morteros no están listados bajo los criterios ISO. También hay boquillas furánicas. Ver la sección de boquillas. Adhesivos epóxicos: Los adhesivos epóxicos son un sistema de morteros que emplean resinas epóxicas o tienen partes de endurecedores epóxicos. La fórmula de los adhesivos epóxicos les permite instalarse en capa delgada en pisos, muros y mostradores. Están diseñados principalmente para ofrecer un excelente poder de adhesión y facilidad de aplicación, y no para dar óptima resistencia ante los químicos. Sin embargo, su resistencia ante los químicos y solventes tiende a ser mejor que la de los adhesivos orgánicos . Todas las especificaciones de los materiales y su instalación se encuentran en ANSI A108.4 y A118.3. Adhesivos epóxicos para zonas pequeñas: Los adhesivos epóxicos para zonas pequeñas son adhesivos epóxicos de alta resistencia y muchos componentes, diseñados para dar calidad de adhesión en zonas pequeñas. Consulte ANSI A118.3. Adhesivos orgánicos: Los adhesivos orgánicos son un material orgánico preparado exclusivamente para uso en interiores, listo para usarse sin necesidad de agregar líquidos ni polvos, y que fragúa o seca por evaporación. Los adhesivos orgánicos son adecuados para colocaciones de capa delgada en pisos, muros, y cubiertas, en superficies apropiadas y bien preparadas según las instrucciones del fabricante del adhesivo. Si están bien preparados, son substratos adecuados para zonas secas los de panel de yeso, empastado de yeso, mortero de cemento Portland, colados de concreto, y trabajos de albañilería. Si están bien preparados, son substratos adecuados para zonas húmedas los de mortero de cemento Portland, colados de concreto, y trabajos de albañilería. El adhesivo se aplica en una capa delgada usando una llana, primero usando la orilla plana para dar una cobertura continua, y luego con la orilla dentada para uniformar el espesor. Use un substrato cuando necesite nivelar o cuadrar la superficie. Con estos adhesivos no es necesario humedecer las piezas. No son adecuados para albercas ni exteriores. Ofrecen cierta flexibilidad al frente de la pieza cerámica. Su poder de adhesión varía mucho entre las numerosas marcas que hay en el mercado. Ciertos adhesivos tienen solventes que pueden ser irritantes para algunas personas, y también hay adhesivos inflamables. 5 La norma ANSI A136.1 proporciona el criterio mínimo para elegir un adhesivo orgánico. Todas las especificaciones para su instalación se encuentran en ANSI A108.4. Los adhesivos orgánicos no se recomiendan para zonas expuestas a temperaturas mayores de 140°F. En algunos substratos se pueden requerir temperaturas más bajas. MATERIALES PARA EMBOQUILLAR REVESTIMIENTOS CERÁMICOS Y DE PIEDRA – ESPECIFICACIONES ANSI Introducción Existe una extensa variedad de materiales para emboquillar revestimientos cerámicos y de piedra, diseñados para satisfacer los requisitos de las diversas clases de revestimientos y tipos de exposición que hay en el mercado. El cemento Portland es la base para la mayoría de las boquillas y se modifica para proporcionar cualidades específicas tales como blancura, resistencia a los hongos o contra el moho, uniformidad, dureza, flexibilidad, y retención de agua. Las especificaciones completas de los materiales y su instalación se encuentran en ANSI A108.10, ANSI A118.6 y ANSI A118.7. Las boquillas a base de otros materiales fuera del cemento tales como epóxicos, furánicos, y silicón de hule, ofrecen propiedades que no se pueden obtener con las boquillas a base de cemento. Aún así, se requiere que el instalador del revestimiento cuente con habilidades especializadas. Estos materiales son considerablemente más costosos que las boquillas a base de cemento. Boquillas de cemento Portland con arena Una mezcla preparada en obra que consta de 1 parte de cemento Portland a 1 parte de arena limpia grado fino (ASTM C144), para usarse en juntas de hasta 1/8’’ de ancho; 1:2 para juntas de hasta ½’’ de ancho; y 1:3 para juntas mayores de ½’’ de ancho. Se puede agregar hasta 1/5 parte de cal. Las boquillas de cemento Portland con arena se utilizan en pisos o muros, ya sea de mosaico cerámico, revestimientos cerámicos extruidos, pisos cerámicos prensados, revestimientos porcelánicos, algunos revestimientos de vidrio, y revestimientos de piedra . Deben fraguar en húmedo. En revestimientos de piedra y de vidrio, hay que asegurarse de no rayar la superficie con la arena de la boquilla. Boquillas de cemento estándar Boquilla de cemento estándar sin arena: Una mezcla de fábrica a base de cemento y aditivos que permiten retención de agua, para juntas de 1/8’’ o más estrechas. Boquilla de cemento estándar con arena: Una mezcla de fábrica a base de cemento, arena cernida (cribada), y otros ingredientes que producen un material resistente al agua, denso, y de coloración uniforme, para juntas de 1/8’’ de ancho o mayores. Las boquillas en esta categoría son adecuadas para emboquillar muros y pisos de uso normal. Para revestimientos de piedra o de vidrio, hay que asegurarse de no rayar la superficie con la arena de la boquilla. Algunos fabricantes de revestimientos de vidrio especifican boquillas sin arena para prevenir rayones sobre revestimientos de vidrio de superficie muy pulida. Boquillas modificadas con polímeros Boquilla de cemento sin arena modificada con polímero: Una mezcla de fábrica a base de cemento y otros ingredientes, incluyendo un polvo redispersable de látex o de polímeros (al cual sólo se agrega agua en la obra) o un aditivo de látex líquido. En forma de látex líquido, se agrega para substituir parcial o totalmente el agua necesaria para la mezcla. Esta boquilla está diseñada para juntas de 1/8’’ o más estrechas. Boquilla de cemento con arena modificada con polímero: Una mezcla de fábrica a base de cemento, arena y otros ingredientes, incluyendo un polvo redispersable de látex o polímeros (al cual sólo se agrega agua en la 6 obra) o un aditivo de látex líquido. En forma de látex líquido, se agrega para substituir parcial o totalmente el agua necesaria para la mezcla. Esta boquilla está diseñada para juntas de 1/8’’ o más anchas. El fabricante de la boquilla determina el ancho máximo permitido para la junta. Las boquillas en esta categoría ofrecen características mejoradas, tales como mayor estabilidad de color, resistencia a las manchas, poder de adhesión, resistencia a la flexión, y baja absorción de agua para resistir daños por congelación. En revestimientos de piedra o de vidrio, hay que asegurarse de no rayar la superficie con la arena de la boquilla. Boquillas epóxicas Un sistema de emboquillado que emplea porciones de resina y endurecedor epóxico y con frecuencia contiene arena sílica gruesa. Está formulado especialmente para colocaciones de uso industrial y comercial donde la resistencia a los químicos es indispensable. También hay en el mercado fórmulas resistentes a los químicos y a altas temperaturas. Estas boquillas también ofrecen alto poder de adhesión y alta resistencia al impacto y las manchas. Si se usan como mortero y boquilla a la vez, el revestimiento cerámico adquiere características estructurales, en especial sobre substratos de madera. Usarlas implica costos adicionales y habilidades de instalación especializadas en comparación con las boquillas a base de cemento. El arquitecto debe seleccionar el tipo de boquilla epóxica adecuado para la exposición especificada. Si el ancho promedio de la junta es menor de ¼’’ y la pieza tiene más de ½’’ de espesor, es probable que el epóxico no pueda penetrar hasta adentro cuando se emboquille. Consulte con el fabricante del epóxico. Todas las especificaciones de los materiales y su instalación se encuentran en ANSI A108.6 y ANSI A118.3. Boquillas de resina furánica Un sistema de emboquillado que consta de porciones de resina y endurecedor furánicos que se mezclan en determinada proporción. Las boquillas furánicas se usan en superficies industriales y comerciales que requieren alta resistencia ante los químicos. El uso de estas boquillas genera costos adicionales, incluyendo encerar la superficie de las piezas y las habilidades especiales del instalador, en comparación con las boquillas a base de cemento. El arquitecto debe seleccionar el tipo de boquilla furánica adecuado para la exposición química y térmica especificada. Estas boquillas no se usan con los revestimientos de piedra. Todas las especificaciones de los materiales y su instalación se encuentran en ANSI A108.8 y ANSI A118.5. MATERIALES DE INSTALACIÓN – ESPECIFICACIONES ISO Las normas que se indican a continuación, describen las especificaciones ISO de los materiales para instalar morteros, adhesivos y boquillas: ISO 13007-1 Revestimientos cerámicos – Boquillas y adhesivos – Parte 1: Términos, definiciones y especificaciones para adhesivos ISO 13007-2 Revestimientos cerámicos – Boquillas y adhesivos – Parte 2: Métodos de prueba para adhesivos ISO 13007-3 Revestimientos cerámicos – Boquillas y adhesivos – Parte 3: Términos, definiciones y especificaciones para boquillas ISO 13007-4 Revestimientos cerámicos – Boquillas y adhesivos – Parte 4: Métodos de prueba para boquillas Cuando las normas ANSI para materiales de instalación se refieran a "morteros", las normas ISO para materiales de instalación se refieren a dichos morteros con el nombre de adhesivos o adhesivos base cemento. 7 En las clasificaciones ISO se emplean letras para designar las clasificaciones de los adhesivos y boquillas, identificando así su composición química y propiedades opcionales. Los números se usan para identificar los niveles de desempeño. Ver también las Tablas 1 y 2. Adhesivos – Requisitos de desempeño C- Morteros base cemento C1*: Normal – Resistencia a la tensión en adhesión de ≥72.5 psi (≥.5 N /mm2) comprobada mediante los parámetros de fraguado ISO 13007, incluyendo inmersión en agua, aceleración térmica, y congelación cíclica. Resistencia a la tensión en adhesión de ≥ 0.5 N /mm2 (72.5 psi) después de veintiocho (28) días y con 20 minutos de manejabilidad del mortero. C2*: Mejorado – Resistencia a la tensión en adhesión de ≥145 psi (≥1 N /mm2) comprobada mediante los parámetros de fraguado ISO 13007, incluyendo inmersión en agua, aceleración térmica, y congelación cíclica. Resistencia a la tensión en adhesión de ≥ 0.5 N /mm2 (72.5 psi) después de veintiocho (28) días y con 20 minutos de manejabilidad del mortero. *La Prueba de resistencia a la tensión en adhesión cuantifica la cantidad de esfuerzo vertical necesario para despegar una pieza cerámica o de piedra de un substrato determinado después del período indicado. Esta prueba se puede realizar tanto en el laboratorio como en la obra. D- Adhesivos redispersables (mastiques) D1: Normal – Resistencia a la ruptura en adhesión de ≥145 psi (≥ 1 N/mm²) comprobada mediante los parámetros de fraguado de ISO 13007, incluyendo aceleración térmica. Resistencia a la tensión en adhesión de ≥ 0.5 N /mm2 (72.5 psi) después de veintiocho (28) días y con 20 minutos de manejabilidad del mortero. D2: Mejorado – Desempeño D1 más resistencia adicional a la ruptura en adhesión de ≥72.5 psi (≥ 0.5 N/mm²) después de fraguar al aire durante 21 días y estar 7 días inmerso en agua; también resistencia a la ruptura en adhesión de ≥145 psi (≥ 1 N/mm²) a temperaturas elevadas. R- Adhesivos de resinas reactivas (epóxicas o de poliuretano) R1: Normal – Resistencia a la ruptura en adhesión de ≥290 psi (≥ 2 N/mm²) comprobada mediante los parámetros de fraguado de ISO 13007, incluyendo inmersión en agua. Resistencia a la tensión en adhesión de ≥ 0.5 N /mm2 (72.5 psi) después de veintiocho (28) días y con 20 minutos de manejabilidad del mortero. R2: Mejorado – Desempeño R1 más resistencia adicional a la ruptura en adhesión de ≥290 psi (≥ 2 N/mm²) después de la prueba de choque térmico. Adhesivos – Características opcionales F – Fraguado rápido / Secado rápido F: Fraguado rápido (base cemento) con una resistencia mínima a la tensión en adhesión de ≥72.5 psi (≥.5 N /mm2) alcanzada en un máximo de 24 horas1. Resistencia a la tensión en adhesión de ≥ 0.5 N /mm2 (72.5 psi) después de veintiocho (28) días y con 10 minutos de manejabilidad del mortero. F: Secado rápido2 (D2 adhesivos redispersables / mastiques) con una resistencia mínima a la ruptura en adhesión de ≥72.5 psi (≥ 0.5 N/mm²) después de fraguar 7 días al aire y estar 7 días inmerso en agua; también resistencia a la ruptura en adhesión de ≥145 psi (≥ 1 N/mm²) a temperaturas elevadas. E – Período extendido de manejabilidad del mortero E: El “Período extendido de manejabilidad del mortero” prolonga el período de manejabilidad durante el cual una pieza de revestimiento cerámico se puede instalar en el adhesivo sin perder su poder mínimo de adhesión. Esto prolongaría el "Período de manejabilidad" de un adhesivo C1 o C2, o D1 o D2, de 20 minutos a 30 minutos para una resistencia a la tensión en adhesión de ≥ 0.5 N /mm2 (72.5 psi) después de veintiocho 8 (28) días. T – Tixotropía [sin deslizamiento / sin revenimiento] T: Los adhesivos resistentes al revenimiento no deben permitir que la pieza cerámica especificada para la prueba, al aplicarse sobre una superficie vertical, resbale más de 0.0197” (0.5 mm). S- Deformabilidad S1 ó S2: La deformación transversal es la capacidad del mortero para tener movimiento entre el revestimiento cerámico y el substrato, expresada en términos de "S1" = "Normal" o de "S2" = "Mejorado". S1: Normal – Deformabilidad ≥ 0.1” (≥ 2.5mm) y <0.2” (<5mm) S2: Mejorada – Deformabilidad ≥ 0.2” (≥5mm) P- Resistencia de adhesión del triplay P1 ó P2: Los dos niveles de desempeño de adhesión al triplay son “P1” = “Normal” ó “P2” = “Mejorada". P1: Normal – Resistencia a la tensión en adhesión de ≥ 72.5 psi (≥ 0.5 N/mm²) después de fraguar durante 28 días. P2: Mejorada – Resistencia a la tensión en adhesión de ≥ 145 psi (≥1 N/mm²) después de fraguar durante 28 días. Boquillas base cemento – Requisitos de desempeño CG – Boquillas base cemento: CG1 Normal: Resistencia a la abrasión < 0.12 in3 (2000 mm3) Resistencia a la flexión bajo condiciones normales > 362.5 psi (2.5 N/mm2) Resistencia a la flexión después de congelación cíclica > 362.5 psi (2.5 N/mm2) Resistencia a la compresión bajo condiciones normales > 2176 PSI (15 N/mm2) Resistencia a la compresión después de congelación cíclica > 2176 PSI (15 N/mm2) Contracción < 3 mm/m Absorción de agua después de 30 min < 5 g Absorción de agua después de 240 min < 10 g CG2: Mejorada: Cumple con el criterio "CG1" ya sea con mejor resistencia a la abrasión, menor absorción de agua o ambas, según los datos indicados a continuación: Boquillas base cemento – Características opcionales A – Resistencia a la abrasión A: Resistencia a la abrasión elevada ≤ 0.06 cu in (1000 mm3) W – Absorción de agua W: Absorción de agua reducida después de 30 min ≤2g; absorción de agua reducida después de 240 min ≤5 g F – Secado rápido (CG1 or CG2) F: Secado rápido con resistencia a la compresión en ≤ 24 horas bajo condiciones normales > 2176 PSI (15 N/mm2). Boquillas de resinas reactivas – Requisitos de desempeño RG – Boquillas de resinas reactivas: Resistencia a la abrasión ≤ 0.015 cu in (250 mm3) 9 Resistencia a la flexión bajo condiciones normales ≥ 4351 psi (30 N/mm2) Resistencia a la compresión bajo condiciones normales ≥ 6527 psi (45 N/mm2) Contracción ≤ 1.5 mm/m Absorción de agua después de 240 min < 0.1 g Nota: Las características de desempeño de las boquillas RG siempre serán más altas que las mejores boquillas CG2AW, además de ser más resistentes ante una mayor variedad de químicos. Siempre consulte con el fabricante de la boquilla si necesita saber la resistencia de ésta ante un determinado producto químico. 10 Normas ISO 13007 para adhesivos y boquillas Tabla 1 – Clave(s) estándar de los Adhesivos para revestimientos cerámicos y de piedra Clave Tipo Clase Características opcionales Descripción C - - Morteros base cemento Morteros base cemento con resistencia a la tensión en adhesión normal 2 C 1 - • Resistencia a la tensión en adhesión de ≥ .5 N /mm (72.5 psi) comprobada mediante los parámetros de fraguado de ISO 13007 2 • Resistencia a la tensión en adhesión de ≥ 0.5 N /mm (72.5 psi) después de 28 días y con 20 minutos de manejabilidad del mortero Morteros base cemento con resistencia a la tensión en adhesión mejorada C 2 - C 1ó2 E 2 • Resistencia a la tensión en adhesión de ≥ 1 N /mm (145 psi) comprobada mediante los parámetros de fraguado de ISO 13007 • Características básicas "C1" de manejabilidad del mortero Morteros base cemento con período extendido de manejabilidad del mortero 2 • Resistencia a la tensión en adhesión de ≥ 0.5 N /mm (72.5 psi) después de 28 días y con 30 minutos de manejabilidad del mortero Morteros base cemento de secado rápido C 1ó2 F C 1ó2 T C C 1 or 2 1ó2 S1 S2 1) • Resistencia a la tensión en adhesión de ≥ 0.5 N/mm² (72.5 psi) después de 24 horas • Resistencia a la tensión en adhesión de ≥ 0.5 N/mm² (72.5 psi) después de 28 días y con 10 minutos de manejabilidad del mortero Morteros base cemento con resistencia al revenimiento • Impiden que una pieza cerámica aplicada sobre una superficie vertical resbale más de 0.5 mm (.0196”) Morteros base cemento con deformabilidad normal • Deformabilidad de ≥ 2.5 mm (0.1”) y < 5 mm (0.2”) comprobada mediante ISO 13007 Morteros base cemento con deformabilidad mejorada • Deformabilidad de ≥ 5 mm (0.2”) comprobada mediante ISO 13007 Morteros base cemento con adhesión a triplay EGP (triplay grado exterior) normal C 1ó2 P1 C 1ó2 P2 - - - Ejemplo de mortero base cemento, ISO 13007 Clave: C2FS2P2 D - - Adhesivos redispersables (mastiques) Adhesivos redispersables (mastiques) con resistencia a la ruptura en adhesión normal D 1 - • Resistencia a la tensión en adhesión de ≥ 0.5 N/mm² (72.5 psi) después de 28 días Morteros base cemento con adhesión a triplay EGP (triplay grado exterior) mejorada • Resistencia a la tensión en adhesión de ≥ 1 N/mm² (145 psi) después de 28 días Nota: Recomendados para colocaciones sobre triplay EGP con más de 16” O.C., además de la clave “P2” especificar la clave “S2”. • Resistencia a la ruptura en adhesión de ≥ 1 N/mm² (145 psi) comprobada mediante los parámetros de fraguado ISO 13007 2 • Resistencia a la tensión en adhesión de ≥ 0.5 N /mm (72.5 psi) después de 28 días y con 20 minutos de manejabilidad del mortero Adhesivos redispersables (mastiques) con resistencia a la ruptura en adhesión mejorada D 2 - D 1ó2 T • Resistencia a la ruptura en adhesión de ≥ 0.5 N/mm² (72.5 psi) después de fraguar 21 días al aire y estar 7 días inmerso en agua • Resistencia a la ruptura en adhesión de ≥ 1 N/mm² (145 psi) a temperaturas elevadas • Características básicas "D1" de manejabilidad del mortero y poder de adhesión para todos los demás parámetros de fraguado Adhesivos redispersables (mastiques) con resistencia al revenimiento • Impiden que una pieza cerámica aplicada sobre una superficie vertical resbale más de 0.5 mm (.0196”) 2) Adhesivos redispersables (mastiques), de secado rápido (acelerado ) D 2 F or A2) • Resistencia a la ruptura en adhesión de ≥ 0.5 N/mm² (72.5 psi) después de fraguar 7 días al aire y estar inmerso 7 días en agua • Resistencia a la ruptura en adhesión de ≥ 1 N/mm² (145 psi) a temperaturas elevadas Adhesivos redispersables (mastiques) con período extendido de manejabilidad del mortero D 1ó2 E - - - Ejemplo de adhesivo redispersable (mastique), ISO 13007 Clave: D2TF R - - Adhesivos de resinas reactivas (epóxicas o de uretano) R 1 - 2 • Resistencia a la tensión en adhesión de ≥ 0.5 N /mm (72.5 psi) después de 28 días y con 30 minutos de manejabilidad del mortero Adhesivos de resinas reactivas (epóxicas o de uretano) • Resistencia a la ruptura en adhesión de ≥ 2 N/mm² (290 psi) comprobada mediante los parámetros de fraguado ISO 13007 2 • Resistencia a la tensión en adhesión de ≥ 0.5 N /mm (72.5 psi) después de 28 días y con 20 minutos de manejabilidad del mortero Adhesivos de resinas reactivas (epóxicas o de uretano) R 2 - R 1ó2 T - - - • Resistencia a la ruptura en adhesión de ≥ 2 N/mm² (290 psi) después de la prueba de choque térmico a altas temperaturas • Características básicas "R1" de manejabilidad del mortero y poder de adhesión para todos los demás parámetros de fraguado Adhesivos de resinas reactivas (epóxicas o de uretano) con resistencia al revenimiento • Impiden que una pieza cerámica aplicada sobre una superficie vertical resbale más de 0.5 mm (.0196”) Ejemplo de adhesivo de resinas reactivas (epóxicas o de uretano), ISO 13007 Clave: R2T 1) 2 Las propuestas de revisión de ISO 13007 requieren que los morteros base cemento de secado rápido (F) cumplan con el requisito de 0.5 N/mm para la resistencia a la tensión en adhesión en un máximo de 6 horas 2) Las propuestas de revisión de ISO 13007 se refieren a los adhesivos redispersables (mastiques) de "secado rápido" (F) como de "secado acelerado" (A), y algunos productos pueden estar etiquetados o conocidos por ese nombre. Tabla 2 – Clave(s) estándar de las Boquillas para revestimientos cerámicos y de piedra Clave Tipo Clase Características opcionales Descripción CG - - Boquillas base cemento Boquillas base cemento tipo normal CG 1 - CG 2 A • • • • • • • • 3 3 Resistencia a la abrasión < 2000 mm (0.12 in ) 2 Resistencia a la flexión bajo condiciones normales > 2.5 N/mm (362.5 psi) 2 Resistencia a la flexión después de congelación cíclica > 2.5 N/mm (362.5 psi) 2 Resistencia a la compresión bajo condiciones normales > 15 N/mm (2176 psi) 2 Resistencia a la compresión después de congelación cíclica > 15 N/mm (2176 psi) Contracción < 3 mm/m Absorción de agua después de 30 min < 5 g Absorción de agua después de 30 min < 10 g Boquillas base cemento mejoradas con alta resistencia a la abrasión • Características básicas "CG1" 3 3 • Resistencia a la abrasión < 1000 mm (0.06 in ) Boquillas base cemento mejoradas con absorción de agua reducida • Características básicas "CG1" • Absorción de agua después de 30 minutos < 2 g • Absorción de agua después de 240 minutos < 5 g CG 2 W CG 1ó2 F - - - Ejemplo de boquilla base cemento mejorada, ISO 13007 Clave: CG2FAW RG - - Boquillas de resinas reactivas (epóxicas o de uretano) - • Resistencia a la abrasión < 250 mm (0.15 in ) 2 • Resistencia a la flexión bajo condiciones normales > 30 N/mm (4351 psi) 2 • Resistencia a la compresión bajo condiciones normales > 45 N/mm (6527 psi) • Contracción < 1.5 mm/m • Absorción de agua después de 240 min < 0.1 g Nota: Las características de desempeño de las boquillas RG siempre serán más altas que las mejores boquillas CG2AW, además de ser más resistentes ante una mayor variedad de químicos. Consulte con el fabricante de la boquilla si necesita saber la resistencia de ésta ante un determinado producto químico. Boquillas base cemento de secado rápido • Características básicas "CG1", "CG2A", o "CG2W" 2 • Resistencia a la compresión bajo condiciones normales después de 24 horas > 15 N/mm (2176 psi) 3 RG - 3