PARTE PRÁCTICA1.1

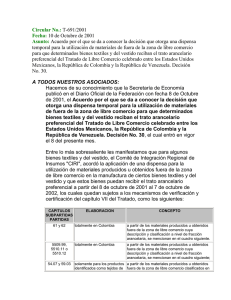

Anuncio