Válvulas de Solenoide

Anuncio

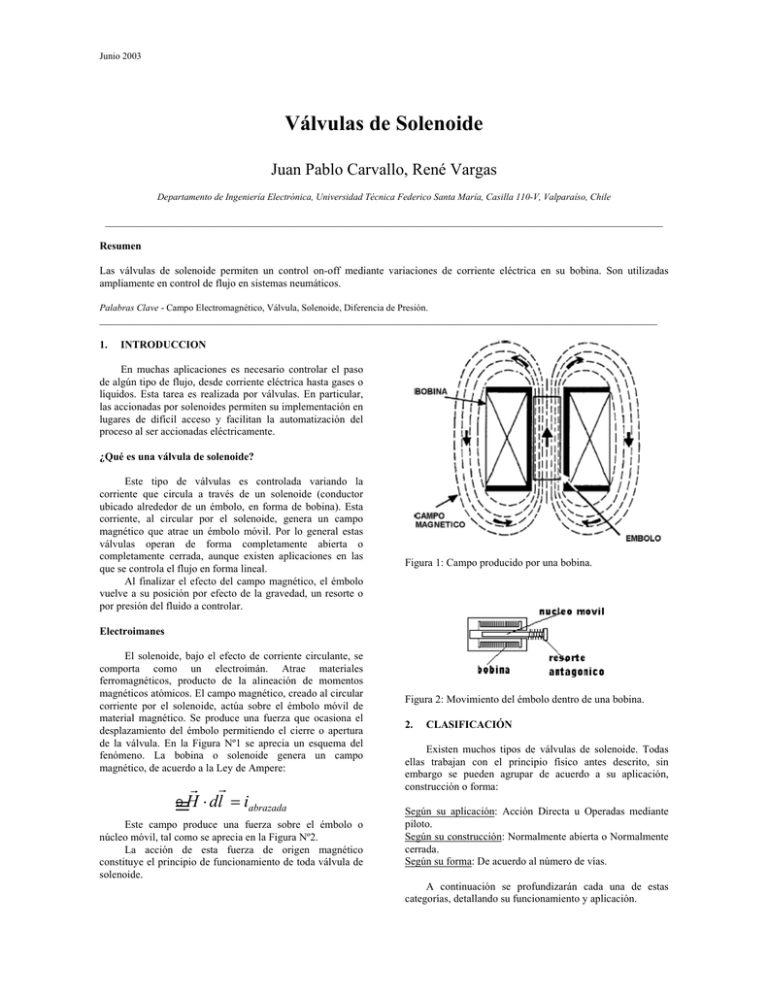

Junio 2003 Válvulas de Solenoide Juan Pablo Carvallo, René Vargas Departamento de Ingeniería Electrónica, Universidad Técnica Federico Santa María, Casilla 110-V, Valparaíso, Chile _________________________________________________________________________________________________________ Resumen Las válvulas de solenoide permiten un control on-off mediante variaciones de corriente eléctrica en su bobina. Son utilizadas ampliamente en control de flujo en sistemas neumáticos. Palabras Clave - Campo Electromagnético, Válvula, Solenoide, Diferencia de Presión. _________________________________________________________________________________________________________ 1. INTRODUCCION En muchas aplicaciones es necesario controlar el paso de algún tipo de flujo, desde corriente eléctrica hasta gases o líquidos. Esta tarea es realizada por válvulas. En particular, las accionadas por solenoides permiten su implementación en lugares de difícil acceso y facilitan la automatización del proceso al ser accionadas eléctricamente. ¿Qué es una válvula de solenoide? Este tipo de válvulas es controlada variando la corriente que circula a través de un solenoide (conductor ubicado alrededor de un émbolo, en forma de bobina). Esta corriente, al circular por el solenoide, genera un campo magnético que atrae un émbolo móvil. Por lo general estas válvulas operan de forma completamente abierta o completamente cerrada, aunque existen aplicaciones en las que se controla el flujo en forma lineal. Al finalizar el efecto del campo magnético, el émbolo vuelve a su posición por efecto de la gravedad, un resorte o por presión del fluido a controlar. Figura 1: Campo producido por una bobina. Electroimanes El solenoide, bajo el efecto de corriente circulante, se comporta como un electroimán. Atrae materiales ferromagnéticos, producto de la alineación de momentos magnéticos atómicos. El campo magnético, creado al circular corriente por el solenoide, actúa sobre el émbolo móvil de material magnético. Se produce una fuerza que ocasiona el desplazamiento del émbolo permitiendo el cierre o apertura de la válvula. En la Figura Nº1 se aprecia un esquema del fenómeno. La bobina o solenoide genera un campo magnético, de acuerdo a la Ley de Ampere: r r H ∫ ⋅ dl = iabrazada Este campo produce una fuerza sobre el émbolo o núcleo móvil, tal como se aprecia en la Figura Nº2. La acción de esta fuerza de origen magnético constituye el principio de funcionamiento de toda válvula de solenoide. Figura 2: Movimiento del émbolo dentro de una bobina. 2. CLASIFICACIÓN Existen muchos tipos de válvulas de solenoide. Todas ellas trabajan con el principio físico antes descrito, sin embargo se pueden agrupar de acuerdo a su aplicación, construcción o forma: Según su aplicación: Acción Directa u Operadas mediante piloto. Según su construcción: Normalmente abierta o Normalmente cerrada. Según su forma: De acuerdo al número de vías. A continuación se profundizarán cada una de estas categorías, detallando su funcionamiento y aplicación. 3. VÁLVULAS DIRECTA DE SOLENOIDE DE ACCIÓN En este tipo de válvulas, el émbolo móvil controla el flujo debido al efecto de la fuerza de origen magnético directamente. Para ejemplificar el modo de trabajo de estas válvulas en general, se estudiará el funcionamiento de la válvula de solenoide de acción directa, normalmente cerrada de dos vías de la Figura Nº3. de acción directa se limitan a aplicaciones en las que se trabaja con diferencias de presiones y caudales pequeños. Para grandes flujos y presiones se utilizan válvulas de solenoide operadas por piloto. 4. VÁLVULAS DE SOLENOIDE OPERADAS POR PILOTO Las válvulas de solenoide operadas por piloto se basan en una combinación de la bobina solenoide, descrita anteriormente, y la presión de la línea o tubería. En este tipo de válvulas, el émbolo está unido a un vástago de aguja, que a su vez cubre un orificio piloto en vez del puerto principal. En la Figura 4 se aprecia, a modo de ejemplo, una válvula de solenoide operada por piloto, normalmente cerrada, de dos vías con pistón flotante. Figura 3: Válvula de Acción Directa. En ella, al no circular corriente por la bobina, la aguja asociada a la parte inferior del émbolo cierra el orificio deteniendo el flujo. Al energizar el solenoide, se genera un campo magnético que ejerce fuerza sobre el émbolo atrayéndolo hacia arriba. De esta manera la aguja se levanta, permitiendo el paso del fluido. Al finalizar el efecto de la corriente eléctrica, la fuerza ascendente sobre el émbolo cesa. Este cae, por efecto de la gravedad, cerrando mediante la aguja el orificio, impidiendo de esta manera el paso del flujo por la tubería. En otras aplicaciones, se ocupan resortes que permiten la instalación de la válvula en posiciones no verticales, prescindiendo de esta manera de la fuerza de gravedad. Desde luego, mientras mayor sea la diferencia de presión entre la entrada y la salida del fluido, mayor tendrá que ser la fuerza ejercida sobre el émbolo móvil para cerrar (o abrir dependiendo del caso) el orificio de la válvula. Debido a lo anterior, existe un límite máximo de diferencia de presiones con las que puede trabajar cada válvula. Este límite se conoce como “Diferencial Máximo de Presión de Apertura”. Diferencial Máximo de Presión de Apertura (MOPD): Tal como se dijo anteriormente, mientras mayor sea la diferencia de presiones entre la entrada y la salida, más fuerza será necesaria para abrir o cerrar la válvula. También, mientras mayor sea el orificio de la válvula, mayor será el área afectada por esta diferencia de presiones, haciendo aún más difíciles los movimientos de la aguja asociada al émbolo. Por lo tanto, dado la fuerza máxima con que el electroimán puede atraer al émbolo, existe un límite para la diferencia de presiones entre la entrada y la salida. Si la presión excede este límite, el solenoide será incapaz de mover al émbolo, dejando a la válvula sin capacidad de actuación. Si se requiere de un gran MOPD, la fuerza que deberá ejercer el campo sobre el émbolo deberá ser grande. De esta manera, será necesaria una gran bobina, aumentando los costos de construcción de la válvula. Debido a lo anterior, las válvulas Figura 4: Válvula operada por piloto, normalmente cerrada de dos vías y pistón flotante Existen tres tipos básicos de válvulas operadas por piloto: • Pistón Flotante. • Diafragma Flotante. • Diafragma Capturado. Los tres tipos de válvulas operan con el mismo principio. Cuando la bobina es energizada, el émbolo es atraído hacia el centro de la bobina, abriendo el orificio piloto. Una vez hecho esto, la presión atrapada arriba del pistón o diafragma se libera a través del orificio piloto, creando así un desbalance de presión a través del pistón o diafragma. De este modo, la presión inferior es mayor a la superior, forzándolo a subir y produciendo la apertura del puerto principal. Cuando se desenergiza la bobina solenoide, el émbolo cae y el vástago de aguja cierra el orificio piloto, provocando la igualación de las presiones sobre y bajo el pistón o diafragma, los cuales caen para cerrar el puerto principal. En la Figura 5 es posible apreciar un diseño de válvula solenoide idéntico al de la Figura 4, sólo que ésta posee un diafragma flotante en vez de un pistón. Es usual observar en válvulas de tamaño mediano, que el orificio piloto se localiza encima del pistón o del diafragma. En válvulas grandes, donde es mayor el movimiento del diafragma o pistón, es frecuente ubicar el orificio piloto en un punto alejado del dispositivo móvil, por cuestión de diseño práctico. Se aprecia en la Figura 6 como la válvula solenoide piloto no hace contacto con el pistón, sino que maneja la presión que afecta a este a través de sus conexiones a la línea y a la cámara piloto. De esta manera, cuando la solenoide piloto está desenergizada, se acumula presión alta en la cámara piloto, provista a través de una conexión de alta presión, forzando la clausura del pistón. Al energizarse el solenoide, se libera la presión de la cámara piloto y se igualan las presiones, haciendo que el resorte levante el pistón y abra la válvula. Estas válvulas son conocidas también como “operadas por piloto externo”, dejando para las válvulas anteriores la denominación de “operadas por piloto interno”. Ello exigiría una mayor fuerza magnética, lo que implica un gasto excesivo en una bobina del tamaño adecuado. Es por esto que en aplicaciones de actuación en presencia de presiones mayores, se utilizan las válvulas de solenoide operadas por piloto. El objetivo de la actuación, la apertura del orificio piloto, es que sea realizada con el menor esfuerzo posible. Sin embargo, en las válvulas operadas por piloto es necesario un diferencial de presión específico una vez que el orificio piloto ha permitido la igualación de las presiones de entrada y salida. Este MinOPD es requerido para levantar al pistón o diafragma del puerto principal. Es importante señalar que las válvulas operadas por piloto, al igual que las de acción directa, deben evitar exceder su MOPD, para lograr un flujo adecuado dentro de la línea. Variantes para Válvulas de Solenoide: Figura 5: Válvula operada por piloto, normalmente cerrada de dos vías y diafragma flotante Los principios de operación ya vistos se aplican a una gran variedad de válvulas de solenoide, las cuales difieren entre ellas según ciertas variantes mecánicas y de construcción. Algunos ejemplos de estas variantes son: • Émbolos de Carrera Corta: Están rígidamente conectados a la aguja. Éstos siempre serán utilizados en válvulas de acción directa. • Émbolos de Carrera Larga: Dan un “golpe de martillo” a la válvula al producirse la apertura. • Construcción interconectada mecánicamente de pistón a émbolo: Se utiliza cuando no hay disponible una presión diferencial que haga flotar el pistón. Esta construcción permite que una válvula de solenoide relativamente grande abra y permanezca en posición abierta, con una mínima caída de presión a través de la válvula. Se usa principalmente en trabajos con líneas de succión. • Válvulas operadas por piloto y cargadas con resorte: Se utilizan en puertos de diámetros grandes. 5. Figura 6: Válvula operada por piloto externo, normalmente cerrada de dos vías y pistón flotante Al igual que las válvulas de acción directa, se deben tener ciertas consideraciones sobre la relación entre las presiones que afectan al pistón o diafragma. De esta forma, las válvulas solenoide operadas por piloto requieren de una mínima diferencia de presiones entre la entrada y la salida para producir la apertura del puerto principal y mantener al pistón o diafragma en posición abierta. Esta diferencia de presiones es conocido como “Diferencial Mínimo de Presión de Apertura”. Diferencial Mínimo de Presión de Apertura (MinOPD): Según se explicó, una válvula de acción directa no puede actuar si las presiones de la tubería exceden su MOPD. VÁLVULAS DE DOS VIAS De acuerdo a su forma, las válvulas se pueden clasificar según la cantidad de entradas y/o salidas que ella posee. De esta manera, los tres tipos principales de válvulas son las de dos, tres y cuatro vías. La válvula de dos vías es el tipo de válvula solenoide más común, ya que posee una conexión de entrada y una de salida, controlando el flujo del fluido en una sola línea. Ya se ha explicado en profundidad el funcionamiento de válvulas de acción directa y operadas por piloto y pistón, por lo que ahora se dará una reseña del funcionamiento de las válvulas con diafragma flotante. En la Figura 7 se aprecia una válvula operada por piloto, normalmente cerrada y con diafragma flotante. Estas válvulas poseen un orificio igualador que comunica la presión de la entrada con la parte superior del diafragma, empujándolo contra el asiento y manteniendo, de esta manera, cerrada la válvula. El orificio piloto debe ser más grande que el orificio igualador. Cuando se energiza la bobina, el émbolo es atraído por el campo magnético y levanta la aguja del orificio piloto, produciendo la reducción de la presión arriba del diafragma, igualándola con la de salida. El diferencial de presión resultante a través del diafragma crea una fuerza que lo levanta del puerto principal generando la apertura de la válvula. Al desenergizar la bobina se cerrará el orificio piloto, provocando que la presión de entrada se vaya por el agujero igualador y se igualen las presiones sobre y bajo el diafragma. De esta forma, el dispositivo se volverá a sentar y se cerrará la válvula. Otra especificación de las válvulas de solenoide corresponde a agruparlas según su construcción, ya fuera como normalmente abierta o normalmente cerrada. Básicamente, para el caso de las válvulas solenoide la especificación dependerá del sentido en que actúe la fuerza de la bobina sobre el émbolo. Para la válvulas de acción directa, en los casos en que la aplicación de energía a la bobina abra el puerto principal se hablará de una situación normalmente cerrada, ya que este será el estado de la válvula desenergizada. Esto se aprecia en la Figura 8. En cuanto a las válvulas operadas por piloto, será normalmente abierta cuando el solenoide deba ser energizado de tal forma que produzca un desequilibrio de presiones para forzar el cerrado del pistón o diafragma. En algunos casos, la válvula estará normalmente abierta gracias a un resorte que forzará la apertura del pistón y ejercerá una fuerza opuesta a la del émbolo. Se observa un válvula normalmente abierta en la Figura 9. La ventaja de las válvulas normalmente abiertas radica en que permanecerán abiertas en caso de fallas en el sistema eléctrico, algo necesario en algunos casos. Estas válvulas con utilizadas especialmente en labores que requieren que haya un flujo de fluido la mayor parte del tiempo. Figura 8: Válvula de acción directa, normalmente abierta de dos vías. Figura 7: Válvula operada por piloto, normalmente cerrada de dos vías y diafragma flotante. Figura 9: Válvula operada por piloto, normalmente abierta de dos vías y diafragma flotante. 6. VÁLVULAS DE TRES VIAS Las válvulas de tres vías tienen una conexión de entrada que es común a dos conexiones de salida distintas, como la que se muestra en la Figura 10. Las válvulas de tres vías son, básicamente, una combinación de la válvula de dos vías normalmente cerrada y de la válvula de dos vías normalmente abierta, en un solo cuerpo y con una sola bobina. La mayoría de estas válvulas son operadas por piloto. válvula reversible, mientras los puertos D y 2 mantienen el flujo del fluido principal a través del deslizante de la válvula de cuatro vías. Figura 11: Válvula Solenoide de Cuatro Vías operada por piloto externo. Figura 10: Válvula Solenoide de Tres Vías operada por piloto externo Veamos su funcionamiento. Al estar la bobina desenergizada, con el orificio piloto clausurado, en la parte superior del ensamble del pistón se tiene una presión P1, la cual llega a través de la conexión piloto externa que se observa a la derecha y arriba de la figura. La parte inferior del pistón se encuentra directamente expuesta a la presión de la entrada, P2, produciéndose una diferencia de presiones P2 - P1 que levanta el pistón. Esto permite el flujo de fluido desde la entrada hacia la salida inferior, ya que cierra el puerto para la salida lateral y lo abre para la salida de abajo. Para producir el efecto de desviación, se debe energizar la bobina, con lo cual se levanta el émbolo y la aguja destapa el orificio piloto. De esta forma, se permite el paso del fluido presente en la entrada a través del tubo capilar y hacia la parte superior del ensamble del pistón. Así, se consigue una igualación de las presiones sobre y bajo el pistón, el cual es finalmente empujado hacia abajo por un resorte ubicado sobre éste. Se tendrá entonces que el puerto lateral se abre y el inferior se cierra, con lo que flujo se moverá hacia la salida lateral. 7. Cuando el solenoide piloto se energiza, atrae hacia arriba el pistón y produce la comunicación entre los puertos A con D1 y los puertos B con S1. Esto produce una acumulación de la alta presión de la línea de entrada en la sección inferior del deslizante principal, mientras que la sección superior está expuesta a presión relativamente baja del canal S. Con esto, el deslizante principal es empujado hacia arriba, producto de la fuerza que aparece dada la diferencia de presiones en los extremos del deslizante. Finalmente, el flujo principal será sido desviado desde D hacia 1 y la válvula reversible ahora comunicará los puertos S y 2. VALVULAS DE CUATRO VIAS Estas válvulas solenoide son conocidas comúnmente como válvulas reversibles, cuya forma más usual se aprecia en la Figura 11. Éstas poseen una entrada y tres salidas. El funcionamiento de la válvula de cuatro vías se detalla en las Figuras 12 y 13, según el estado energético de la bobina. Cuando la bobina de la válvula piloto se encuentra sin energía, el pistón deslizante está posicionado de tal forma que conecta los puertos B con D1 y S1 con A. De esta forma, la sección superior del deslizante principal está acumulando la presión alta presente en la línea de descarga D. Por otro lado, la parte inferior del deslizante, provisto de un sello que lo aísla de la sección superior, se encuentra expuesta a la presión baja de la línea de succión S. Con esto, se genera un desbalance de presiones en el deslizante principal que provoca la fuerza que lo mantiene en su posición “abajo”. En estas condiciones, se comunican los puertos S y 1 a modo de Figura 12: Operación de Válvula Solenoide de Cuatro Vías con bobina piloto desenergizada. 9. SELECCIÓN SOLENOIDE DE UNA VÁLVULA DE Al momento de elegir una válvula, debemos tomar en cuenta los siguientes puntos: 1.- Fluido a controlar (características de viscosidad y pH) 2.- Rangos de Presión con los que se desea trabajar (MOPD y MinOPD) 3.- Temperatura del fluido (y del medio externo). 4.- Tipo de cañería o conexión (tamaño y estilo). 5.- Características eléctricas de la válvula (rangos de voltaje con que trabaja; CC o AC) 6.- Opciones específicas para la aplicación: Normalmente abierta o cerrada. Presión segura de trabajo (SWP) Con o sin vástago manual, etc. Figura 13: Operación de Válvula Solenoide de Cuatro Vías con bobina piloto energizada. 8. MATERIALES UTILIZADOS CONSTRUCCIÓN EN SU Con el objetivo de lograr escoger una válvula adecuada para cada aplicación, es necesario tener en cuenta los materiales utilizados en su construcción. De esto dependerá el tipo de trabajo que deberá desempeñar. Los materiales utilizados se escogen con el fin de ser compatibles con el tipo de fluido, lograr la máxima confiabilidad y tiempo de vida útil y minimizar sus costos. A continuación se detallan algunos materiales usados en cada componente de una válvula de solenoide: Cuerpo de la válvula: En fluidos neutros se utiliza bronce o lata. Para fluidos a altas temperaturas (o vapor por ejemplo) se usa acero o acero inoxidable (más resistente a la corrosión). En algunas aplicaciones, con el objetivo de disminuir los costos, se utilizan materiales plásticos o PVC (por ejemplo). Cabe destacar que, al momento de dimensionar la válvula, se debe tener en cuenta la cantidad de flujo a controlar, más que el ancho de la tubería. En este sentido, es recomendado consultar las especificaciones del fabricante para cada válvula. Para válvulas de acción piloto, es vital que durante todo el proceso la presión en las líneas esté dentro de los rangos de MOPD y MinOPD. Si no se cumple este requerimiento, la válvula no podrá controlar el flujo en todo momento. Para válvulas de acción directa, sólo debemos tomar en cuenta que la diferencia de presiones entre la entrada y la salida sea menor a MOPD. Como una consideración de seguridad, tampoco se debe usar válvulas con SWP menor al máximo de presión esperado en las líneas. Es importante también tener en cuenta el tipo de líquido con el que se trabaja, de forma de utilizar válvulas cuyos materiales de construcción sean compatibles con cada aplicación. Desde luego, es necesario tener en cuenta el tipo de alimentación con que trabaja la válvula (Rango de Voltaje y Frecuencia). No cumplir con estos rangos puede causar daño permanente en la bobina inutilizando la válvula. En este sentido, a modo de sugerencia, se recuerda que no es conveniente polarizar la bobina del solenoide al mismo tiempo que se conecta a la alimentación un motor de gran potencia (bobina) dado que este causa variaciones importantes en el nivel de voltaje aplicado al solenoide. Bobina: La bobina se construye en general a partir de conductores de cobre aislados. La zona del émbolo móvil que entra en contacto con el fluido, por lo general corresponde a acero inoxidable. Des esta manera se logra resistencia a la corrosión. Materiales sellantes: Los factores que intervienen en la elección de este material son las condiciones de temperatura, químicas y mecánicas de cada aplicación en particular. Para fluidos neutros con temperaturas bajas, por lo general se utiliza Viton. Para trabajo con altas temperaturas se utiliza EPDM y PTFE, materiales que ofrecen gran resistencia ante condiciones adversas de temperatura y acidez. Instalación de la válvula Sobre la instalación de la válvula, cabe recordar que la mayoría está diseñada para trabajar en líneas horizontales, con la bobina en la parte superior. Existen válvulas, equipadas con resortes, que permiten su instalación en cualquier posición. Otra consideración relevante es que se debe respetar la dirección del fluido en la instalación. Este debe coincidir con la flecha que generalmente se encuentra en el cuerpo de la válvula. También, es conveniente instalar un filtro antes de la válvula, con el objetivo de filtrar partículas extrañas. 10. APLICACIONES Las válvulas de solenoide tienen múltiples aplicaciones, dada su versatilidad como actuador en controles on-off. Se expondrán dos aplicaciones simples donde la válvula solenoide juega un papel importante. Control de Nivel de Líquido Si desean manipular el nivel de líquido dentro de un estanque o recipiente, se puede colocar una válvula de solenoide para líquido, seguida de una válvula de expansión manual. La línea de líquido conduce a un recipiente o tambor, en el cual el nivel de fluido está controlado por un interruptor de flotador, como se muestra en la Figura 14. La válvula de solenoide para líquido es accionada por el interruptor del flotador. Cuando el nivel del líquido baja a un nivel predeterminado, el interruptor abre la válvula. Al alcanzarse el nivel deseado, el interruptor cierra la válvula. También se puede obtener la acción inversa intercambiando el sentido de la apertura de la válvula en relación al nivel máximo y mínimo Bombas de Calor Una bomba de calor es un equipo central acondicionador de aire, con ciclo reversible. En el verano, el refrigerante absorbe calor del interior de la casa y lo expulsa al exterior. En el invierno, el ciclo se invierte, el refrigerante absorbe calor del exterior y lo libera dentro de la casa. El condensador y el evaporador son obligados a intercambiar funciones, invirtiendo el flujo de refrigerante. Para realizar este proceso se utilizará una válvula de cuatro vías. En la Figura 15, el sistema está en el ciclo de calefacción, con el gas de descarga fluyendo a través de los puertos de la válvula reversible "D" a "2", haciendo que el serpentín interior funcione como condensador. El gas de succión fluye del serpentín exterior (evaporador), a través de los puertos de la válvula reversible "1"a "S", y de regreso al compresor. En la Figura 16, el sistema ha cambiado ahora el ciclo de enfriamiento, y el gas de descarga fluye a través de los puertos de la válvula reversible "D" a "1", haciendo que el serpentín exterior funcione como condensador, el gas de succión funcione a través de los puertos "2" a "S", y el serpentín interior es el evaporador. Figura 14: Control de Nivel de Líquido. Figura 15 Ciclo de Calefacción. Figura 16 Ciclo de Enfriamiento.