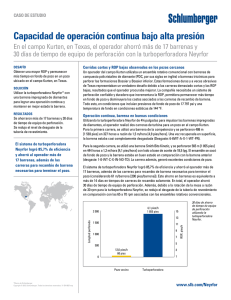

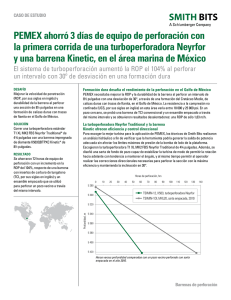

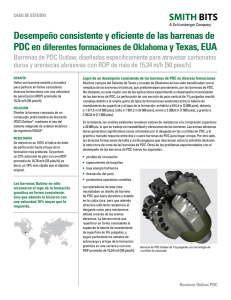

“SELECCIÓN DE BARRENAS POR CORRELACIÓN”

Anuncio