4131682 – Danny Moyano – Taller 1

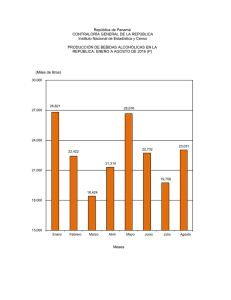

Anuncio

Universidad de América. Moyano Danny. Taller 1. 1 CRACKING DEL PETROLEO Y OTRAS FUENTES DE MATERIAS PRIMAS PARA LA ELABORACIÓN DE POLIMEROS Moyano Camargo, Danny Enrique. Universidad de América 1. CRACKING DEL PETROLEO Muchas veces del petróleo se puede destilar sólo un bajo porcentaje de naftas. Para aumentar dicho porcentaje se utiliza el proceso de destilación secundaria o cracking. El cracking consiste en romper o descomponer hidrocarburos de elevado peso molecular (combustibles como el gas oil y fuel oil), en compuestos de menor peso molecular (naftas). En el proceso siempre se forma hidrógeno y compuestos del carbono. Es muy importante en las refinerías de petróleo como un medio de aumentar la producción de nafta a expensas de productos más pesados y menos valiosos, como el querosene y el fuel oil. Existen dos tipos de cracking, el térmico y el catalítico. El primero se realiza mediante la aplicación de calor y alta presión; el segundo mediante la combinación de calor y un catalizador. - Cracking térmico En este proceso, las partes más pesadas del crudo se calientan a altas temperaturas bajo presión. Esto divide (craquea) las moléculas grandes de hidrocarburos en moléculas más pequeñas, lo que aumenta la cantidad de nafta —compuesta por este tipo de moléculas— producida a partir de un barril de crudo. Se usan cargas ligeras líquidas o gaseosas, temperaturas elevadas (800-900 ºC) y presiones bajas. Con el proceso se obtienen principalmente oleofinas a partir de naftas. Universidad de América. Moyano Danny. Taller 1. - 2 Cracking catalítico En este caso las fracciones pesadas como el gas oil y el fuel oil se calientan a 500°C, a presiones del orden de 500 atm. en presencia de sustancias auxiliares: catalizadores que agilizan en el proceso. Es por estos catalizadores que el proceso lleva dicho nombre. Dichos catalizadores realizan una acción selectiva que orienta la reacción de ruptura en un sentido perfectamente determinado, con lo que se evitan muchas reacciones secundarias indeseadas. Los procesos catalíticos más conocidos que han suplantado con mucho a los antiguos procesos térmicos son la técnica de lecho fluidizado y la de fluido catalítico, que usan polvos de gel de aluminio-sílice como catalizadores. En el proceso de lecho fluidizado, se pasa el petróleo a través de un lecho estacionario de partículas sólidas; en el proceso de fluido catalítico, las partículas son móviles y están suspendidas en una corriente de vapores de petróleo a una temperatura de 450 ° a 540 °C, y a una presión de 2,4 atmósferas. La gran ventaja del cracking se puede observar claramente en la siguiente estadística: en 1920, un barril de crudo, que contiene 159 litros, producía 41,5 litros de nafta, 20 litros de queroseno, 77 litros de gasoil y destilados y 20 litros de destilados más pesados. Hoy, un barril de crudo produce 79,5 litros de nafta, 11,5 litros de combustible para reactores, 34 litros de gasoil y destilados, 15 litros de lubricantes y 11,5 litros de residuos más pesados. Esta simple estadística nos muestra que gracias al cracking la producción de nafta puede aumentar considerablemente. 2. FABRICACIÓN DE MONOMEROS Las materias primas utilizadas en la obtención de los polímeros de síntesis provienen de los recursos naturales éstos se clasifican en renovables —los procedentes de los seres vivos— y los no renovables, que son los recursos fósiles. En los seres vivos existen compuestos de carácter macromolecular. Del reino animal destacan las proteínas, el colágeno, la seda, la caseína, etc., y del reino vegetal, el almidón, la celulosa, el látex, etc., como los más conocidos. Con modificaciones químicas adecuadas estos polímeros llegan a ser considerados polímeros semi-sintéticos: el rayón, el acetato de celulosa, el caucho, etc. Pero para la obtención de los polímeros de síntesis, se utilizan los recursos fósiles. De ellos es el petróleo la materia prima base para la obtención de los plásticos, como consecuencia de la facilidad de extracción del mismo y del desarrollo alcanzado por la tecnología para transformarlo en derivados. Estos dos hechos han supuesto el desplazamiento del carbón por el petróleo con fines sintéticos, ya que en el siglo XIX el carbónera la fuente fundamental de obtención de productos de carácter orgánico y que dio lugar al desarrollo tan importante que alcanzó la industria carboquímica. Con la crisis del petróleo en los años setenta por exigencias económicas de los países Universidad de América. Moyano Danny. Taller 1. 3 productores, el carbón fue considerado nuevamente como alternativa a tener en cuenta para poder mantener a unos niveles aceptables el actual desarrollo económico. Pero mientras no se ponga a punto la tecnología adecuada para transformar este recurso en los productos demandados por la industria, similares a los derivados petrolíferos, no resulta interesante la sustitución del petróleo por el carbón. El gas natural se utiliza fundamentalmente con fines energéticos, ya que dada su composición a base dehidrocarburos de bajo peso molecular, las aplicaciones con fines sintéticos están económicamente limitadas. La primera operación a que se somete el petróleo bruto para su utilización posterior en la industria petroquímica es el refinado. El refinado consiste en la separación de los distintos componentes del petróleo por acción del calor. Es una destilación fraccionada en la que se separan a diferentes intervalos de temperatura mezclas de compuestos de tamaño y composición similar. De las fracciones obtenidas, la nafta, que es una mezcla de hidrocarburos de más de cinco átomos de carbono y que tiene un punto de ebullición de hasta 150 º, es la que se utiliza para la fabricación de los plásticos sometiéndola previamente a los procesos de craqueo y reformado. El craqueo es el proceso en el que se produce la ruptura de cadenas hidrocarbonadas dando lugar a moléculas pequeñas de dos a cuatro átomos de carbono con dobles enlaces. Si el proceso se realiza en pre-sencia de vapor de agua, éste se denomina hidrocraqueo. Puede alimentarse el reactor también con fracciones más pesadas —de mayor tamaño—. El craqueo puede realizarse de manera térmica o catalítica. El reformado es el proceso mediante el cual se modifica la estructura de las moléculas para obtener fundamentalmente compuestos aromáticos, conocidos como fracción BTX (Benceno, Tolueno, Xilenos). Universidad de América. Moyano Danny. Taller 1. 4 Mediante estas transformaciones de la nafta(Figura 1.3) se obtienen los dos pilares fundamentales en los que se basa la industria petroquímica: las olefinas y los aromáticos. Ambos son la base de la industria química orgánica actual (plásticos, colorantes, detergentes, pinturas, fármacos, fitosanitarios, etc. 3. OTRAS FUENTES DE MATERIA PRIMA POLÍMEROS DERIVADOS DEL ALMIDÓN Los polímeros derivados de almidón son materiales termoplásticos resultantes del procesado del almidón natural por medios químicos, térmicos o mecánicos. Asimismo, es posible hacer copolímero con otros biopolímeros y pueden obtenerse copolimeros tan flexibles como el polietileno o tan rígidos como el poliestireno. El almidón es un Universidad de América. Moyano Danny. Taller 1. 5 polisacárido abundante, de bajo coste, renovable y totalmente biodegradable que se encuentra en las plantas. El almidón comercial se obtiene de las semillas de cereales: maíz, trigo, varios tipos de arroz, etc., y de algunas raíces y tubérculos como la patata. El más utilizado para la producción de bio-plásticos es el almidón de maíz. ÁCIDO POLIÁCTICO (PLA) El ácido Poliáctico (PLA) es un poliéster alifático derivado al 100% de materias primas renovables, que se produce a partir de ácido láctico mediante un proceso de polimerización química. El ácido láctico se produce por fermentación anaerobia de substratos que contengan carbono, ya sean puros (glucosa, lactosa, etc.) o impuros (almidón, melazas, etc.) con microorganismos, bacterias y ciertos hongos. Asimismo, presenta en su estructura, un carbono asimétrico, por lo que existen dos estereoisómeros, el D o el L, siendo el L, el que se obtiene de forma natural. La selección de la bacteria utilizada influye en la obtención de un mayor o menor ratio de isómeros D (+) o L (-). EMPRESAS DEDICADAS A LA COMERCIALIZACIÓN DE POLIMEROS EN COLOMBIA Estil Plast: Bolsas plásticas PVC Gerfor: Plásticos, resinas sintéticas Somaner Halcón plásticos: Bolsas de polietileno, láminas coextruidas, láminas de polipropileno. BIBLIOGRAFIA Red energía y medio ambiente – Guía práctica – 2011 http://www6.uniovi.es/usr/fblanco/Leccion8.PLASTICOS.MateriasPrimas.pdf http://www.quiminet.com