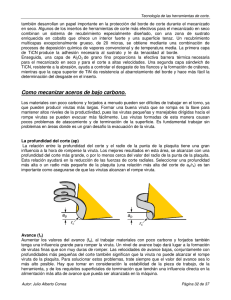

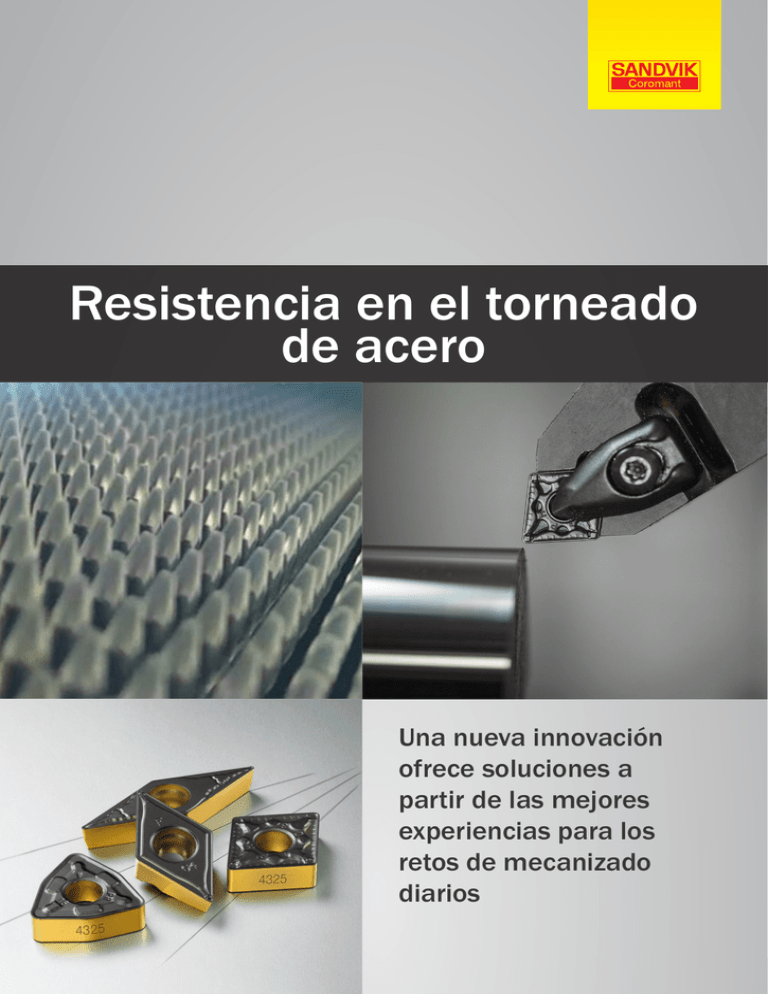

Resistencia en el torneado de acero

Anuncio

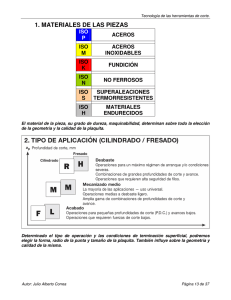

Resistencia en el torneado de acero Una nueva innovación ofrece soluciones a partir de las mejores experiencias para los retos de mecanizado diarios 1 2 Introducción 3 Él éxito de nuestros Clientes 4 Mecanismos de desgaste controlado 5 Protección del filo de corte 6 Vida útil de la herramienta triplicada 7 Cristarles unidireccionales 8 Una resistencia áun mayor 9 Estrategia para el éxito 10 Selección crucial 11 Resistencia en el torneado de acero Una nueva innovación ofrece soluciones de las mejores experiencias para los retos de mecanizado diarios Constantemente, ingenieros y jefes de taller deben trabajar bajo presión para reducir la duración de los ciclos, incrementar la productividad y mejorar la seguridad en todos los ámbitos de la fabricación. En los últimos años, conseguir beneficios en procesos como el torneado de acero, que es probablemente la operación de mecanizado más común de todas, resultaba todo un reto. Sin embargo, esto ha cambiado. En este documento examinaremos nuevos avances en la ciencia de los materiales, gracias a los cuales se están consiguiendo calidades de plaquita para torneado de acero que ofrecen a los fabricantes unos niveles de resistencia jamás vistos en todo el mundo. Asimismo, hacemos referencia a retos a los que se enfrentaron talleres reales y mostramos cómo se superaron. Quien, en la comunidad del mecanizado, esté preparado para adoptar un nuevo concepto de innovación puntera podrá compartir los increíbles logros que se alcanzaron como resultado. En el mundo del torneado moderno, el concepto de predictibilidad es cada vez más importante, particularmente allí donde la supervisión de la producción está limitada. Por desgracia, el filo de la plaquita siempre estará sujeto a ciertas amenazas durante el torneado de acero. Por ejemplo, la amplitud del área de aplicación ISO P25 supone de por sí un desafío, puesto que incluye varios materiales muy diferentes como, por ejemplo, aceros de bajo contenido en carbono dúctiles o aceros de aleación alta, material de barra para forja y fundiciones para piezas premecanizadas. Teniendo esto en cuenta, en los procesos de producción moderna los cambios de plaquita, las paradas de la producción y la elección de la plaquita adecuada para cada aplicación o material son los factores que suponen un mayor contratiempo. La calidad GC4325, una plaquita única con una vida útil prolongada para toda el área ISO P25, ofrece la solución ideal para estas situaciones, ya que permite realizar más piezas por filo y reducir las paradas para cambiar de plaquita. Por otro lado, disponer de una misma y prolongada vida útil de la herramienta en todos los casos evita roturas inesperadas, a la vez que ayuda a reducir la cantidad de trabajos posteriores y a producir menos residuos. La buena noticia para los ingenieros es que todo esto se suma a la capacidad de la calidad GC4325 de trabajar con unos datos de corte elevados. 3 Y esto, ¿cómo se consigue? El sustrato de la plaquita y el recubrimiento de la calidad GC4325 son capaces de mantener el filo a temperaturas más elevadas, lo que se traduce en un aumento potencial de las velocidades de corte con más seguridad, gracias a la vida útil más predecible y prolongada de la herramienta. Como resultado, ya es posible aumentar la productividad media en un 30 % respecto al resto de tecnologías existentes. La calidad GC4325 ofrece un nivel de rendimiento nuevo con plaquitas intercambiables de metal duro con recubrimiento en un área de aplicación amplia y diversificada. Además, todas estas afirmaciones cuentan con el respaldo de un sinfín de empresas de mecanizado de todo el mundo, hecho que demuestra la capacidad de adaptación de esta tecnología para superar los retos que el torneado de acero presenta cada día. El éxito de nuestros clientes Entre las empresas que han adoptado la calidad GC4325 desde sus inicios se encuentra Bifrangi SpA, dedicada a la producción de forjados de acero mecanizados para la industria de la automoción y que cuenta con 430 empleados. La empresa, con sede en Mussolente, cerca de Vicenza (Italia), tiene clientes de la talla de BMW, Getrag y Deutz, por nombrar solo algunos. Mediante el uso de un torno vertical Famar CNC con acoplamiento Coromant Capto C4, llevan a cabo el desbaste de cubos de automoción de 200 mm de diámetro. Es preciso realizar operaciones de refrentado y torneado axial exterior en una pieza de acero forjado (código CMC 02.1). Bifrangi, con la calidad de la generación anterior, la GC4225, y un tiempo en corte de 26 segundos por pieza, lograba realizar 116 piezas sin necesidad de cambiar de plaquita. Ahora, sin embargo, con la nueva calidad GC4325 del mismo estilo (plaquitas cuadradas CNMG con geometría de rompevirutas PR) la empresa realiza 160 piezas, lo que demuestra un aumento del 38 % de la vida útil de la herramienta. Los parámetros de corte siguen siendo los mismos: velocidad de corte: 200 m/min; velocidad del husillo: 318 rpm; avance: 0,36 mm/rev y profundidad de corte: 2 mm. «La GC4325 nos ofrece la oportunidad de mejorar nuestros procesos de mecanizado», explica Francesco Biasion, fundador y presidente de la empresa. «Su coste no es tan importante como su vida útil, ya que su durabilidad puede reportar grandes beneficios económicos. En última instancia, esta plaquita contribuirá al crecimiento de nuestra empresa, puesto que nos ayudará a ser aún más competitivos en el mercado». 4 La combinación de una capacidad de datos de corte elevados y un aumento comprobado de la vida útil de la herramienta son la clave de la calidad GC4325. En pocas palabras, la calidad dura y dura, tal y como pueden atestiguar en Gurgaon, la fábrica de Bajaj Motors en India. En Bajaj Motors tornean transmisiones de acero forjado clave para clientes del sector de la automoción como, por ejemplo Tata, Hero MotoCorp, Suzuki, Mahindra, Nissan y Renault. «Cuando Sandvik Coromant nos explicó que con la nueva calidad GC4325 podríamos ofrecer un 20-25 % más respecto a nuestra mejor calidad de torneado, tuvimos nuestras dudas», comenta Tarun Bhargava, director general del departamento de ingeniería de Bajaj Motors. «Incluso cuando nos mostraron los resultados, pensamos que se podría haber trastocado algún parámetro. Decidimos llevar a cabo pruebas con dos máquinas diferentes y el resultado fue el mismo en ambas ocasiones. Como consecuencia, estamos utilizando la calidad GC4325 para reducir los costes por pieza que generamos, lo cual también nos ayudará a mejorar nuestros márgenes de beneficio». Mecanismos de desgaste controlado En realidad, el desgaste de las plaquitas es inevitable. La clave está en poder limitarlo y controlarlo. Esta es una de las principales ventajas de la GC4325: un filo de corte más fiable que permite a los talleres de maquinaria utilizar las máquinas de noche o mantenerlas en funcionamiento continuamente sin contratiempos. Como ejemplo representativo, vemos como el acero que se utiliza para rodamientos es un material donde la calidad GC4325 ha superado las expectativas. En concreto, el reto es para el filo, que a menudo sufre desgaste en cráter con rapidez. Teniendo todo esto en cuenta, Sandvik Coromant ha desarrollado un sustrato y un recubrimiento de plaquita que resisten mejor el desgaste de difusión a temperaturas elevadas, por lo que también se reducen los efectos del desarrollo de cráteres en el ángulo de desprendimiento. De esta forma, la calidad GC4325 también es capaz de mantener una zona de caudal fluido ideal al generar la viruta, lo que permite poder utilizar una velocidad de corte superior pero con la seguridad del filo que requiere el mecanizado sin intervención de operarios. La calidad GC4325 alcanza dicha eficacia gracias a su diseño, pensado para hacer frente a los mecanismos de desgaste prematuro. Básicamente, es necesario desarrollar la ingeniería del sustrato, del recubrimiento y del tratamiento posterior de la plaquita para limitar el desgaste continuo y controlable, y eliminar así los modos de desgaste discontinuo. Cuando una plaquita sufre únicamente un desgaste controlable continuo, su rendimiento es consistente y predecible. En cambio, si se dan eventos discontinuos y dispersados como son la aparición de grietas en la superficie, la deformación plástica o el desconchado del recubrimiento, se producirá un desgaste discontinuo. Los efectos del desgaste discontinuo son difíciles o imposibles de controlar. La calidad GC4325 presenta un desgaste menor tras un tiempo en corte superior, en comparación con una calidad de plaquita de la competencia. 5 GC432 titor Compe 15 min 19 min 5 Protección del filo de corte Los ingenieros saben que, para lograr el éxito, las operaciones de torneado en la gama de acero P25 deben abordar y equilibrar diversos factores. Por ejemplo, a menos que la línea del filo permanezca intacta, se produce una degradación rápida, hecho que se traduce en unas piezas con un resultado inaceptable y una pérdida de seguridad en el mecanizado. Aquí, la resistencia frente a las fracturas es fundamental, ya que es un filo que posee la dureza necesaria para resistir a la deformación plástica inducida por las temperaturas extremas que se alcanzan en las zonas de corte P25. Además, el recubrimiento de la plaquita debe adherirse fuertemente al sustrato. Si el recubrimiento no se adhiriera, el sustrato expuesto se deterioraría rápidamente. Observando el comportamiento de la plaquita se puede concluir que el patrón de desgaste óptimo de cualquier plaquita es el desgaste en incidencia, dado que protege los filos. El desgaste en incidencia está causado por la abrasión del lado de incidencia bajo la línea del filo, mientras que la abrasión es resultado del paso de la viruta a medida que se va formando durante el corte. El desgaste en incidencia es la destrucción natural del material y resulta aceptable en la medida que el resto de modos de desgaste se supervisen. GC4325 es capaz de funcionar con unos datos de corte superiores a los de prácticamente el resto de calidades P25: productividad gracias a una mayor eficiencia en el corte del metal. CEn función de la aplicación, se pueden alcanzar velocidades de arranque de metal y velocidades de corte por encima de los 400 m/min, lo que equivale a una aplicación de datos de corte muy superior a los datos conocidos hasta la fecha. De hecho, los estudios de mercado realizados por Sandvik Coromant han demostrado que los niveles de velocidad de corte medios de la industria de fabricación se encuentran en torno al 70 % de los valores recomendados. Obviamente, esto también depende de factores como la capacidad de la máquina, el diámetro de la pieza, la competencia del operario y la aversión al riesgo. No obstante, un taller que utilice las técnicas de corte existentes puede llegar a alcanzar una productividad adicional de hasta un 30 % con la calidad GC4325. En resumen, los avances que se pueden lograr con la nueva calidad ayudan claramente a mejorar los niveles de datos de corte. Eficiencia del material de corte - cm3/min Otro patrón de desgaste común que se puede controlar es la formación de cráteres. El desgaste en cráter se produce en el torneado de acero debido al calor y a la presión. Del mismo modo que ocurre con el desgaste en incidencia, cierto desgaste en cráter es aceptable en la medida que no debilite el filo. Tanto el desgaste en cráter como el desgaste en incidencia son comunes en el torneado de acero y, siempre y cuando solo se experimenten (y se controlen) estos dos tipos de desgaste, el proceso ofrece potencial para una productividad elevada. Otros factores que contribuyen a determinar un resultado correcto incluyen la macroy microgeometría, el radio de punta, el tamaño de la plaquita y su forma. Todo esto, combinado con la calidad de la plaquita determina unas operaciones de torneado optimizadas. aumento del 10-200 % de la vida útil de la herramienta con la calidad GC4325 (>30 % de media): productividad gracias a una mayor utilización de la máquina. Utilización de la máquina % 6 Vida útil de la herramienta triplicada Podemos ver un buen ejemplo en un taller de maquinaria alemán, donde el uso de una plaquita de calidad GC4325 en un alojamiento para automoción hecho de acero al carbono forjado C60V (250 HB) está contribuyendo a realizar el triple de piezas por filo. En comparación con una plaquita de la competencia, la plaquita de calidad GC4325 mecaniza 45 alojamientos por filo, frente a los 15 que se conseguían anteriormente. Asimismo, se han aumentado los datos de corte en un 30 % hasta una velocidad de corte de 180 m/min y una velocidad de avance de 0,4 mm/rev. La profundidad de corte se sitúa en los 3 mm. También están logrando unos resultados más modestos, aunque igualmente impresionantes, en una operación de mecanizado de cubos de rueda en el Reino Unido. Con la calidad GC4325, hecha de acero de aleación fundido DIN38MnVS6 (250 HB), es posible mecanizar 100 cubos de rueda por filo con una profundidad de corte de 2 mm, en vez de solo 60, hecho que se traduce en un aumento del 67 %. Lo que están intentando conseguir ahora los ingenieros es acelerar el proceso desde los 180 m/min y 0,37 mm/rev de avance existentes. Más lejos aún, en Brasil, un fabricante del sector de la automoción ha superado el reto de mecanizar acero al carbono forjado SAE 1045 (235 HB) gracias a las plaquitas de calidad GC4325, con las que logra equilibrar una utilización elevada de la plaquita con unos niveles de seguridad buenos. Este cambio está significando poder entregar un 34 % más de piezas por filo, una cifra inestimable en una aplicación de un volumen tan elevado. La velocidad de corte es de 250 m/min y la velocidad de avance es de 0,35 mm/ rev. De modo parecido, en un taller de la India, donde realizan torneado de cigüeñales para el mercado de las dos ruedas, la formación de rebabas en acero de aleación forjado JIS SCM430 (320 HB) se estaba convirtiendo en un problema. Sin embargo, desde que utiliza plaquitas de calidad GC4325, el cliente no solo está experimentado un aumento de un 43 % las piezas por filo, sino que la formación de rebabas se produce tras haber realizado 20 piezas más gracias a su filo, que permanece intacto durante más tiempo. También se benefician de estas mejoras los engranajes para automóviles, tal y como certifica un cliente después de pasarse a la calidad GC4325. Con este cambio, la máquina puede funcionar mucho más antes de necesitar cambiar la plaquita, de modo que se ahorran horas en el tiempo de producción anual. La aplicación supone el torneado axial exterior y el refrentado de los engranajes fabricados en acero de baja aleación forjado, P2.1.Z.aN (200 HB). La vida útil de la herramienta no solo ha aumentado en un 159 % (220 piezas por filo en comparación con las 85 que se realizaban anteriormente con la plaquita de la competencia), sino que la velocidad de corte también ha crecido en un 50 %, pasando de 300 a 450 m/min. Sin duda, existen otros sectores, y no solo el de la automoción, que pueden beneficiarse de una mayor resistencia en el torneado de acero. Un ejemplo ilustrativo sería el de la industria del petróleo y gas. Por ejemplo, un taller chino dedicado al torneado y desbaste de ejes para el sector del petróleo y gas ha podido duplicar el número de piezas producidas por filo con una profundidad de corte de 4,5 mm gracias a las plaquitas de calidad GC4325. El material es acero de aleación forjado 42CrMo (280 HB). En Italia, otro especialista del sector energético está experimentando un aumento del 33 % en las piezas por filo en tareas de mecanizado de válvulas para petróleo y gas fabricadas en acero de carbono laminado LF2. Con una plaquita GC4325, la empresa actualmente finaliza 2 piezas en 23 minutos con únicamente pequeños signos de desgaste, mientras que antes, con una plaquita de la competencia, realizaban 1,5 piezas en 17 minutos. Los datos de corte presentan una velocidad de corte de 350 m/min, un avance de 0,39 mm/rev y una profundidad de corte de 3 mm. 7 Cristales unidireccionales GC4325 está demostrando ser una plataforma muy eficaz para superar todos estos retos. Básicamente, la calidad presenta un sustrato de metal duro, una capa de TiCN (carbonitruro de titanio), una capa de Al2O3 (óxido de aluminio) y una capa de TiN (nitruro de titanio). La naturaleza de la estructura cristalina de la capa de óxido de aluminio es única. En ella, los cristales se alinean de forma unidireccional con los lados más largos prácticamente en paralelo. Además, todos los cristales se orientan con el plano atómico más denso hacia la superficie de corte. Esta orientación «hacia arriba» endurece en gran medida la capa de óxido de aluminio, de modo que su resistencia al desgaste es excepcionalmente alta. Esta orientación del cristal, conocida como Inveio™, permite que la capa actúe como barrera frente al calor de la zona de corte. El plano atómico denso más cercano a la superficie desvía el calor hacia la viruta y el refrigerante. Al mismo tiempo, el calor que la plaquita absorbe se dirige hacia los planos atómicos menos densos cerca del recubrimiento de TiCN, donde se disipa en esta capa y en el sustrato inferior. Al impedir el aumento de calor, se previene la deformación plástica, 36 En recubrimientos de alúmina de CVD convencionales, la orientación del cristal es aleatoria. 8 dado que la superficie de la plaquita no se calienta suficientemente como para perder su forma original. La producción eficaz de plaquitas basada en la calidad GC4325 depende del control avanzado del proceso de deposición química en fase de vapor (CVD, por sus siglas en inglés) que forma cada una de las capas del recubrimiento. Asimismo, existen otros aspectos del proceso de fabricación que contribuyen o apoyan la funcionalidad de la naturaleza especial de la capa de óxido de aluminio. En primer lugar, la estructura del sustrato de metal duro presenta una zona de gradiente de la superficie enriquecida con cobalto que actúa como una capa exterior fina ligeramente más blanda que el núcleo interno. Con esto se consigue una «protección» que absorbe los impactos de las capas con recubrimiento. Sin embargo, el núcleo interno del sustrato retiene fuertes propiedades resistentes al desgaste obtenidas gracias a los granos finos del carburo de tungsteno y del aglutinante de cobalto. En segundo lugar, Sandvik Coromant ha desarrollado métodos para producir una línea del filo con un radio altamente uniforme. Con la mayoría de métodos conocidos del mercado, este radio puede llegar a variar hasta en ±15 µm. Sin embargo, ahora la banda de desviación es inferior a un tercio de su anchura. Una mayor uniformidad mejora la predictibilidad del rendimiento del filo y ayuda a mantenerlo afilado. Por último, la superficie superior de la plaquita acabada recibe un tratamiento posterior que suaviza y mezcla su textura, a la vez que elimina el recubrimiento de TiN allí donde no es necesario. Además, este tratamiento altera la tensión residual entre los recubrimientos y el sustrato: se reduce la tensión de tracción y se mejora la tensión de compresión. Así pues, como resultado, se obtiene una adhesión más ajustada entre los recubrimientos y el sustrato restantes. Con Inveio™, cada cristal del recubrimiento de alúmina se alinea en la misma dirección, hacia la superficie superior. Una resistencia aún mayor Desde su introducción en octubre de 2013, GC4325 ha logrado un éxito sin precedentes. No obstante, con la intención de llevar la resistencia en el torneado de acero hacia nuevos límites, en marzo de 2014 se introdujo la calidad GC4315, la mejor opción cuando se requieren velocidades o tiempos en corte aún mayores. Diseñada para optimizar el rendimiento en el área de aplicación ISO P15, GC4315 es capaz de resistir temperaturas de corte muy elevadas, lo cual permite disfrutar de una mayor velocidad de arranque de metal sin comprometer la vida útil de la herramienta. Como GC4325, esta calidad está equipada con orientación del cristal unidireccional Inveio™. Se trata de una calidad muy indicada para la producción en serie sin supervisión, incluso para materiales de trabajo duros. La calidad GC4315 puede utilizarse para torneado exterior e interior, desbaste y acabado, mecanizado con y sin refrigerante, y con cortes continuos a ligeramente intermitentes. En la aplicación de un cliente en un alojamiento de adaptador de acero de baja aleación (335 HB), la calidad GC4315 ofreció unos resultados excelentes. La plaquita mecaniza 2 piezas completas (torneado exterior, axial y refrentado) mientras que con la plaquita consolidada de la competencia solo se pueden mecanizar 1,2 piezas. Esto se debe al buen desgaste en cráter de la nueva calidad, imprescindible al trabajar con estos tiempos en corte (19,24 minutos por pieza). La profundidad de corte se sitúa en los 3 mm. Los resultados que está logrando otro cliente son igualmente impresionantes. En este caso, realiza torneado de perfiles en un eje de transmisión de acero de baja aleación (200 HB). A una velocidad de corte de 350 m/min, la calidad GC4315 presenta una mejor resistencia al desgaste en incidencia y una mejor seguridad del filo en comparación con una plaquita de la competencia, cuyo recubrimiento se desgasta y deja expuesto el sustrato de la misma. Otro cliente del sector de la automoción, dedicado al mecanizado de tapas de pistón, está logrando realizar 20 piezas con la calidad GC4315, en comparación con las 17 que realizaba utilizando una plaquita de la competencia. Esto se debe a la resistencia mejorada al abrasivo desgaste en cráter y permite que GC4315 soporte mejor el calor generado al mecanizar acero de baja aleación, material P2.5.Z.HT (310 HB). Asimismo, la velocidad de corte ha aumentado de 180 m/min a 200 m/min y se pueden realizar cortes con una mayor profundidad (de 2,5 mm, en comparación con los 2,0 mm que podían llevarse a cabo anteriormente). 9 La estrategia para el éxito Hay quien puede pensar que el torneado de los llamados aceros «más blandos» en el área P25 es relativamente fácil. Sin embargo, la realidad es que la ductilidad de materiales como el acero de bajo contenido en carbono puede llegar a crear virutas más grandes e inconsistentes, que impiden realizar un buen trabajo. Por eso, para mantener unos niveles de productividad elevados con estos materiales es fundamental obtener una buena formación y rotura de la viruta. La relación entre la profundidad de corte y el radio de punta de la plaquita está muy influenciada por los niveles de rotura de la viruta que se puedan alcanzar. Para obtener los mejores resultados en este área, los talleres deberían intentar conseguir una profundidad de corte superior, o por lo menos que se acercara, al valor del radio de punta. 10 Las velocidades de avance al mecanizar aceros de bajo contenido en carbono también influyen en gran medida en la rotura de la viruta. Con una velocidad de avance baja, se conseguirán unas virutas finas, muy difíciles de romper. Asimismo, los avances bajos, junto con unas profundidades de corte más reducidas, hacen que la viruta no llegue al rompevirutas. Para solucionar estos inconvenientes, hay que intentar trabajar siempre con el mayor avance posible, teniendo en cuenta la estabilidad de la pieza y de la herramienta, así como la sujeción y el acabado superficial que se requieran. Para conseguir el mejor rendimiento en la formación de viruta, elija siempre una dirección de corte que ofrezca un ángulo de posición eficaz, lo más cerca posible de los 90°, y evite el torneado inverso, ya que de esta forma el ángulo de posición que se consigue es muy poco eficaz. Asimismo, se puede conseguir una mejor formación de virutas con un corte en dirección hacia abajo en la pieza, puesto que esto minimiza también el riesgo de vibración. Selección crucial Sin lugar a dudas, las variables de proceso en las aplicaciones de torneado de acero son importantísimas, sobre todo a la hora de escoger las plaquitas de torneado. Para ofrecer unos resultados óptimos, existen varios factores que deben tenerse en consideración y que deben compensarse al seleccionar las calidades de plaquita. Antiguamente, los ingenieros de procesos realizaban compensaciones estratégicas entre las velocidades de eliminación de material, la vida útil de la herramienta y el riesgo de alteraciones en un proceso. No obstante, a día de hoy, una de las consideraciones que con frecuencia más se tiene en cuenta es cómo acomodar procesos que utilizan equipos de torneado diseñados para que la intervención del operario sea reducida. Puede que el operario esté presente, pero su tarea es la de controlar y atender múltiples máquinas. En ocasiones, puede que el operario ni siquiera esté presente y que la máquina se haya configurado de forma que funcione durante un turno sin supervisión, por ejemplo por la noche o durante el fin de semana. En contextos como este, la fiabilidad y la predictibilidad del rendimiento de la herramienta de corte son de vital importancia. Con las calidades GC4325 y GC4315, Sandvik Coromant ha demostrado ser consciente de las prioridades cambiantes en las aplicaciones de torneado y ha desarrollado calidades de plaquita que suponen una auténtica ventaja para los fabricantes, respecto a la productividad y a la rentabilidad. 11 Sandvik Coromant es un proveedor de herramientas de corte, soluciones de herramientas y experiencia en la industria del mecanizado líder a nivel mundial. Gracias a nuestra fuerte inversión en investigación y desarrollo podemos crear innovaciones exclusivas y establecer nuevos parámetros de productividad de la mano de nuestros clientes, entre los que se encuentran las principales empresas de la industria de la automoción, aeroespacial y de la energía. Sandvik Coromant cuenta con 8000 empleados y está presente en 130 países. Formamos parte de la división Sandvik Machining Solutions dentro del grupo industrial Sandvik. www.sandvik.coromant.com/steelturning 12