APLICACIONES DEL OXIDO DE MAGNESIO

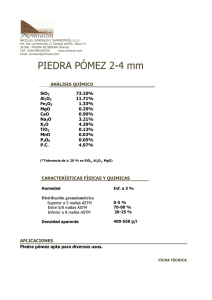

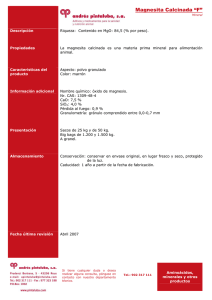

Anuncio

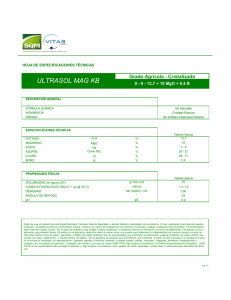

Contenido 1. Conceptos de MgO 2. Terminologías del MgO 3. Aplicaciones del MgO a) Refractarios con composición en MgO 4. Diagramas de fase a) Diagrama Binario a) Diagrama Ternario CONCEPTOS DEL MgO Óxido de Magnesio “Es el producto final de la descomposición térmica de numerosos compuestos y minerales de magnesio. El óxido de magnesio se presenta raramente en la naturaleza como periclasa.” El nombre mineralógico que recibe la magnesia es PERICLASA. Su alto punto de fusión de 2800°C, lo hace ser un compuesto ampliamente utilizado como materia prima para la elaboración de ladrillos refractarios El enlace que se forma entre los átomos de magnesio y oxígeno es del tipo iónico, resultando por lo tanto de naturaleza fuerte y estable. un enlace iónico o electrovalente es la unión de átomos que resulta de la presencia de atracción electrostática entre los iones de distinto signo, es decir, uno fuertemente electropositivo (baja energía de ionización) y otro fuertemente electronegativo (alta afinidad electrónica). MgO Ambos elementos quedan unidos a través de una Fuerza electrostática Mg Principales características Elemento cristalino Elevados puntos de fusión O TERMINOLOGÍAS DEL MgO La materia prima para el óxido de magnesio y sus productos pueden ser referido de manera intercambiable por unos de los 4 nombres o términos comunes y de este modo conduce a alguna confusión en gente que no está familiarizada con la industria comercial refractaria 1. MgO (Formula química para el oxido de magnesio puro) 2. Magnesia (Nombre químico aplicado al oxido de magnesio) 3. Periclasa 4. Magnesita (Nombre Mineralógico) (Nombre que se le da al carbonato de magnesio, MgCO3) La magnesita cruda (mineral) no tiene un mercado muy amplio : 1. Fertilizantes agricolas 2. Soportes para insecticidas y pesticidas 3. Fertilizantes El contenido teórico en MgO de la magnesita pura es del 47,8% en peso Algunas materias primas de productos refractarios pueden ser utilizados directamente, los cuales pueden ser parcialmente alterados de cómo ocurren en los depósitos de la naturaleza o también pueden ser producidos sintéticamente mediante varias combinaciones de procesos químicos y tratamientos térmicos. Magnesia Caustica La mayoría de la producción de magnesita se destina a la calcinación, bien a temperaturas inferiores a 900ºC (magnesita calcinada cáustica). Absorbe fácilmente agua y CO2 Magnesia Calcinada Si la temperatura de tratamiento térmico es baja (900 – 1300 °C), la materia prima es descrita como calcinada. Absorbe fácilmente agua y CO2 Magnesia Calcinada a muerte o sinterizada Si la temperatura del tratamiento está en 1500 – 2200 °C, la materia prima final se describe como magnesia sinterizada (materiales calcinados a muerte también entran dentro de este grupo). Es el estado de un material refractario básico el cual resulta de un tratamiento térmico que da un producto con una resistencia a la hidratación atmosférica, o que no se puede recombinar con el dióxido de carbono. Los cristales de periclasa son grandes, y el producto denso, lo que implica una mayor estabilidad química . Magnesia Fundida Si el tratamiento térmico consigue la fusión de la materia (es decir en el MgO excede los 2800 °C de temperatura ), la materia prima se le conoce como fundida. APLICACIONES DEL ÓXIDO DE MAGNESIO (MgO) Investigación (MgO) Magnesia Caustica Colchas cerámicas Industria del Acero Industria del Cemento Los materiales refractarios son extensamente utilizados en los procesos de transformación de diferentes industrias Televisiones de plasma Medicina (suplemento alimenticio) Hidróxido de magnesio Hidróxido de magnesio o brucita es usada en el refinado de azúcar como flama y retardante de humo, en el tratamiento de aguas y finalmente como farmacéutico. Magnesia Caustica La magnesia cáustica es extensamente usada en el drenado de minas ácidas y tratamiento de agua para precipitar metales dañinos. Por otra parte, la magnesita cáustica calcinada es usada en la agricultura como fertilizante, en aplicaciones ambientales y en la industria química para elaborar oxicloruro de magnesio y cementos que son resistentes contra el fuego, contra chispa , es usado como rellenador en pinturas, papel y plástico. • La industria de la construcción consume grandes cantidades de magnesita calcinada cáustica para ser usado como materiales para pisos, en paredes, y en pisos acústicos. • Una calidad de óxido de magnesio puro fundido eléctricamente, se usa en la fabricación de crisoles que soportan temperaturas elevadas. • La industria de la limpieza en seco consume cantidades considerables de MgO como agente descolorantes para los disolventes. • Numerosas composiciones catalíticas usadas en la preparación de compuestos orgánicos contienen óxido de magnesio. • Es también un ingrediente de diversas fórmulas farmacéuticas y cosméticas, como polvos. Recientemente la Magnesia se utiliza para realizar materiales refractarios para contener metales fundidos es por ello que industrias tales como la metalúrgica, cementera, vidrio, etc han utilizado una variedad de formas para el revestimiento de interiores de hornos u otras maquinarias. Del mismo modo se han utilizado para llevar a cabo investigaciones tecnológicas y científicas, en la misma vida cotidiana. Las funciones básicas de los materiales refractarios son las siguientes: Asegurar la seguridad física del personal y de la instalación entre el material caliente (el producto de proceso) y la coraza de afuera : es importante hacer notar que el material caliente debe ser encontrado bajo cualquiera de sus formas usuales Líquido, Sólido, Gas ¿Qué es un material refractario? ASTM C71 Resistencia Mecánica Resistencia térmica Metales fundidos y escorias Resisten la erosión Materiales refractarios consumidos por diferentes industrias Vidrio 2% Otros 13% Acero 68% Cemento 8% Fundiciones 9% Industria del Acero Las industrias productoras de hierro y acero son las principales consumidoras de refractarios, ya que utilizan el 65 y 70 % de los refractarios que se producen Consumo de Refractactarios Producción de Refractarios Consumo y producción de la industria refractaria en el 2007, en el cual china es por mucho el consumidor dominante de refractarios , con mas del 50 % del mercado mundial. 50 10 0 LUGARES Otras Regiones Asia Latino América Norte América 20 Europa Oriental 30 Europa Occidental 40 China % de producción y consumo de refractarios 60 Esto es debido a que China produjo el 36 % de acero mundial (para el 2010 ya había alcanzado el 50%), 49% del cemento mundial y 44% de vidrio Norte America USA Mexico Japon Produccion Mundial China 4 10 Producción de refractarios a Nivel Mundial (Millones de USD) Producción de refractarios a Nivel Mundial (Millones de USD) 3500 3000 2500 2000 1500 1000 4 4 3.5 10 3 10 4 4 2.5 10 2 10 4 4 1.5 10 1 10 4 500 5000 0 0 1997 2002 2007 Año 2012 2017 1997 2002 2007 2012 Año La producción en millones de pesos en México desde 1997 fue de 365 a 495 millones de dólares. 2017 REFRACTARIOS CON COMPOSICIÓN EN MgO Refractarios de con composición en MgO Tres diferentes categorías importantes de ladrillos básicos son utilizadas para los revestimientos refractarios en la refinación del acero Composición principal en Magnesia Ladrillos de magnesia quemados a muerte Ladrillos de magnesia enlazados con resina o brea Ladrillos de magnesia - grafito (MgO-C) Refractarios de Magnesia- Cromita y Magnesia-Espinel Magnesia-Espinel Alúmina Magnesia- Cromita Refractarios de Dolomita Conocidos como ladrillos de dolomita (doloma) Ladrillos de magnesia quemados a muerte No son utilizados frecuentemente en el revestimiento de las ollas metalúrgicas debido a su extrema sensibilidad a los choques térmicos y a la carencia de resistencia de escorias. Ladrillos de magnesia enlazados con resina o brea Son producidos con diferentes calidades de sinterizado. Los ladrillos enlazados con brea pueden ser calentados para eliminar la mayoría de los materiales volátiles a una cierta temperatura. Las resinas son compuestos orgánicos que sirven para enlazar los granos de magnesia y otros aditivos y que se convierten en carbón a elevadas temperaturas. La presencia de carbón incrementa la resistencia a la escoria previniendo la penetración de la misma debido a que el carbón no se humedece por escorias en fase líquida de silicatos que contiene la escoria. Ladrillos de magnesia - grafito (MgO-C) Este tipo de refractarios presentan una excelente resistencia a la corrosión, son ideales para colocarlos en las paredes de los hornos de arco eléctrico, se suelen colocar en la línea de escoria de las ollas metalúrgicas. los metales Almet se utilizan para proteger al carbón particularmente al grafito, de una oxidación prematura en servicio. Se le ha adicionado como metal antioxidante Almet, el cual reacciona con el C, formando carburos de aluminio (Al4C3), que se distribuye alrededor de todos los limites del carbón, incrementando el módulo de ruptura en caliente, es decir, mejora la fuerza en el refractario a elevadas temperaturas. Puesto que el Almet y el Al4C3 tienen una mayor afinidad por el oxígeno, se oxidan por el oxígeno y por el FeO de la escoria, el cual reduce el promedio de oxidación para carbón. Olla de metalurgia secundaria Cinturón de escoria Zona de metal fundido Zona de impacto Características principales Tener un alto grado de refractariedad Soportar elevadas temperaturas Soportar el ataque químico de las escorias Esfuerzos mecánicos en caliente Soportar el efecto erosivo del acero fundido Olla metalúrgica Horno de arco eléctrico cA Boveda Paredes Composición % P MgO CaO SiO2 Fe2O3 Al2O3 Composición MgO C 97.2 1.6 0.8 0.2 0.2 Piso Composición MgO SiO2 CaO Fe2O3 Al2O3 %P 95 2.5 1.5 0.3 0.4 %P 70-78 12-16 Ladrillos Cromita-Magnesita Tienen mayor cantidad de CrO2, en el caso de MgO hay de un 25 a 50% de periclasa, estos refractarios tienen buena resistencia a los esfuerzos en caliente, estabilidad en su volumen. Usados en zonas de quemado de hornos de cemento, tanques de vidrios. Los ladrillos de cromo magnesita, son hechos con mineral de cromo elaborados todos con granos largos. Los ladrillos de cromo magnesia son más refractarios y estables en volumen y poseen mejor resistencia a alta temperatura que los refractarios hechos solamente del mineral de cromo Ladrillos Magnesita - Cromita Contienen de 55 a 80% de MgO, tienen alta refractariedad por arriba de los 1650 ° C, son utilizados para condiciones mas severas que los ladrillos cromita-magnesita Magnesia-Espinel Alúmina Los ladrillos de magnesia-espinel alúmina contienen magnesia y magnesia- alúmina sintética (MA) y también espinel (MgOnAl2O3). Los ladrillos magnesia-espinel son más difíciles de producir que los refractarios ordinarios de magnesia- cromita. Ellos tienen una excelente resistencia a los choques térmicos así como también una buena refractariedad. Los ladrillos de magnesia-espinel son actualmente utilizados en las zonas calientes de los hornos rotarios de producción de cemento, pero están siendo utilizados ahora en la producción de acero. Ya que hay una tendencia de remplazar revestimientos que contienen cromo, debido al impacto ambiental negativo que estos ladrillos pueden ocasionar. Ladrillos de DOLOMITA [CaMg (CO3)2]. Los granos de dolomita pueden ser: 1) Dolomita quemada 2) Magnesia-dolomita quemada 3) Dolomita enlazada con resina 4) Dolomita- magnesia enlazado con resina. Los ladrillos de dolomita (doloma) utilizados en ollas metalúrgicas, son resistentes a escorias básicas, tienen una alta resistividad eléctrica, una resistencia térmica pobre y expansión térmica alta. Si el ciclo térmico en el horno es muy severo, a los ladrillos se les adiciona zirconia, lo anterior para proteger a al ladrillo en contra de los choques térmicos. Sin embargo, decrece la resistencia a la escoria de los ladrillos, puesto que la zirconia reacciona con la cal en ladrillo para formar compuesto de bajo punto de fusión . Fibras cerámicas para revestimientos en tuberías calientes. Se considera fibra refractaria aquellas fibras que pueden ser utilizadas a temperaturas mayores que la lana refractaria y la ASTM las clasifica como una cubierta en fase vítrea que posee propiedades aislantes a altas temperaturas. El sistema de Al2O3-SiO2 – ZrO2 de acuerdo al contenido de ZrO2 alcanzan temperaturas hasta de 1430 °C Fibras con contenidos de CaO y/ó MgO dan por resultado altas temperaturas y como consecuencia buenas propiedades de refractariedad además de tener propiedades de biosolubilidad interesantes desde el punto de vista de salud. Los refractarios basados en dolomita [CaMg(CO3)2] puede proporcionar materiales con buenas propiedades refractarias y es la fase más popular para ser utilizada comercialmente. TENDENCIAS TECNOLÓGICAS • Studies on MgO-Doped Reaction-sintered ZrO-Al2O3-SiO2 Refractory Materials Para obtener la reacción de mulita – zirconia en muestras sinterizadas utilizando una mezcla de Zircon ( Zr2SiO4) y alúmina (Al2O3) en proporción estequiometrica, se necesita una cierta temperatura y presion Mulita 1. 2. 3. 4. 5. 6. Baja expansión térmica Alta temperatura de fusión Resistencia a choques térmicos Alúmina Puede ser aplicable a trabajos con altas temperaturas, y soportar escorias básicas Polvos de alúmina Calcinada y Zircón de tamaño micrométrico (325 y 170 µm respectivamente) fueron utilizados. Polvos de MgO calcinado fue utilizado como aditivo . Los ingredientes fueron mezclados en diferentes proporciones, haciendo 3 lotes con diferentes porcentajes de peso Zircon : Alumina y MgO como aditivo. Los polvos fueron mezclados y prensados a una presión de 1500 bar. Las probetas fueron calentadas a 1550 °C, por 2.5 hrs Se analizó : a) Densidad y porosidad b) MOR y HMOR c) Resistencia a la corrosión d) Resistencia a la abrasión e) El análisis de fase fue realizado mediante un DRX. Lote 1 Lote 2 Lote 3 Zircon : Alumina MgO (% p) 1:4 2.5 5.0 7.5 10 1:5 1:6 2.5 5.0 7.5 10 2.5 5.0 7.5 10 Composición de los lotes de las muestras. Composición Química (%) Zircon Alumina calcinada Magnesia calcinda ZrO2 65.40 - - Al2O3 0.60 98.61 0.10 MgO - - 98.30 SiO2 31.5 0.19 0.20 CaO - 0.18 0.75 Fe2O3 0.75 0.16 0.50 TiO2 0.37 0.24 - Composición química de las materias primas utilizadas Variación de la densidad con contenido De MgO para las muestras sinterizadas Variación de la porosidad aparente con contenido de MgO para muestras sinterizadas Variación en el modulo de ruptura con contenido de MgO para muestras sinterizadas Variación en el modulo de ruptura en caliente con contenido de MgO para muestras sinterizadas Variación en la dureza con contenido de MgO para muestras sinterizadas Variación en la resistencia a la corrosión con contenido de MgO para el lote 3. Difractograma de rayos X de las muestras sinterizadas (de arriba abajo lote 3,lote2, lote1) (B=ZrO2, M = Mulita C= Corundum Difractograma de rayos X de las muestras sinterizadas (de arriba abajo 5% MgO, 7.5 % MgO y 10% MgO) (B=ZrO2, M = Mulita C= Corundum S=Spinel Improvement in performance of MgO–CaO refractories by addition of nano-sized ZrO2 Se realizaron probetas con mezclas de polvos de MgO – CaO con concentraciones de Micro y nano ZrO2 . Las probetas fueron calentadas a 1600 °C por 3 hrs Se analizó: 1. Densidad y porosidad 2. Resistencia a choques térmicos 3. Análisis microestructural 4. Resistencia a la corrosión Densidad – porosidad aparente en terminos de las adiciones del % de Zirconia, sobre el refractario MgO – CaO. Patrones de difraccion de las fases formadas a) Sin adicion de nano- ZrO2 b) 2 %P de nano-ZrO2 c) 4 %P de nano-ZrO2 Puesto que las nano- ZrO2 tienene un efecto en superficial reaccionará con el CaO a bajas temperaturas y formaran pequeñas cantidades de CaZrO3, el cual se localizará en sitios intergranulares y puntos triples de los granos de MgO y CaO. Imágenes del SEM a) Sin adiciones de ZrO2, b) 2% ZrO2 c) 4% ZrO2 d) 8% ZrO2 Sin adiciones de nano-ZrO2 4% P de adiciones de nano-ZrO2 Corte transversal después de la prueba de corrosión con escoria de clinker. Se observa que la trayectoria de penetración (Dp) de la muestra con nanoadiciones de ZrO2 fue mucho menor comparada con la muestra sin adiciones, aunque la profundidad de erosion (DE) de la anterior fue menor. SiO2 Pb - Sn DIAGRAMAS DE FASE Fe - C Fe – Alfa Ferrita Fe – Gama Austenita MgO – SiO2 – Al2O3 Diagramas de Fase INTRODUCCIÓN A LOS DIAGRAMAS DE FASE (DIAGRMAS BINARIOS) Diagramas de Fase Los diagramas ternarios se utilizan principalmente para: 1. 2. 3. 4. 5. 6. 7. Estudio de las transformaciones de fase Obtener la constitución mineralógica del producto a cualquier temperatura La temperatura inicial de formación de liquido Base para relacionar comportamiento con estructura Aportan gran interés para la selección de alguna aleación o composición Son gráficos que representan CAMBIOS ESTRUCTURALES en aleaciones de dos o mas componentes en función del tiempo a lo largo de procesos de enfriamiento La variación del contenido de liquido y de la composición del mismo a una T. Se pueden clasificar en : 1. 2. 3. Diagramas Binarios Diagramas Ternarios Diagramas Cuaternarios Definiciones importantes de los diagramas de fase SISTEMA COMPONENTES Al2 O3 Si O2 FASE Se puede definir como una porción homogénea de un sistema el cual tiene características físicas y químicas iguales. Diagramas de Fase Se debe de comprender que cuando ya se tengan las fases identificadas , estas fases no necesariamente deben de tener diferentes composición química, o física, puede haber solo una disparidad en alguna de estas características. Diferente composición Fase Fase 1 H2O- C12H22O11 Fase 2 C12H22O11 Misma composición Fase Fase 1 H2O Fase 2 H2O Diagramas de Fase Entonces una sustancia o componente puede existir en varias formas de acuerdo a la temperatura, (es decir puede modificar su estructura con incremento de temperatura) las cuales tendrán ambas diferentes características físicas. Transformaciones polifórmicas del HIERRO Ferrita o hierro - α Austenita o Hierro - γ Hierro - δ 25 a 912 °C 913 a 1394 °C 1395 a 1538 °C HIERRO SUAVE HIERRO DURO CARACTERISTICAS DEL HIERRO SUAVE Diagramas de Fase Transformaciones polifórmicas de la SILICE (4) Cuarzo - α 25 a 573 °C Cuarzo - β Tridimita Cristobalita 574 a 870 °C 871 a 1470 °C 1470 a 1723 °C La estructura cristalina de cada una de ellas está formada por tetraedros de SiO4 (Ortosilicatos) ordenados de distinta manera En un diagrama de fases es común encontrar el termino FASE EN SOLUCION SOLIDA, la cual consiste en átomos de soluto y átomos del solvente y se mantiene la estructura cristalina del disolvente. Los átomos de soluto en el solvente pueden ser: SOLUCION SOLIDA SUSTITUCIONAL Átomo con tamaño menor que el átomo base. Átomo con tamaño mayor que el átomo base. INTERSTICIAL Átomo con menor tamaño que el átomo de la base, y ocupan intersticios o huecos y tienen radios menores de 0.75 A. Limite de solubilidad Es la concentración máxima de átomos de soluto que se disuelven en el disolvente para formar una solución solida . El limite de solubilidad de azúcar en agua depende de la temperatura del agua. (es decir que tan rápido alcanzará a ser agua - azúcar con solido cristalino en el fondo el cual es azúcar sin disolver. Microestructura Cada fase tiene una microestructura característica la cual es susceptible de ser observada, microscópicamente utilizando microscopios ópticos y electrónicos Diagramas de Fase NOMENCLATURAS IMPORTANTES EN EL SISTEMA BINARIO Las disoluciones solidas se designan mediante las primeras letras del alfabeto griego ( α, β, γ). Existen diferentes líneas que limitan a diferentes fases, las cuales son las siguientes : Calentarse Línea de Liquidus = L Enfriarse Línea de Solidus = α α+β Calentarse α+L Enfriarse Línea de Solvus = α α+β (Linea que divide a un solido de 2 solidos) Se llaman puntos invariantes a los puntos que implican tres fases en equilibrio. La reacción que se genera por ejemplo : Una reacción EUTECTICA es aquella cuando se enfría la disolución partiendo del liquido y se transforma en dos fases solidas. Enfriar (L) Calentar (α, β ) La reacción EUTECTOIDE es cuando se enfría una disolución solida (δ) y se transforma en dos fases solidas (γ,ε), la reacción inversa ocurre al calentar esta misma disolución. Enfriar (δ) (γ,ε) Calentar Reacción PERITECTICA , el calentamiento de una fase solida se transforma en una solida y liquida. Enfriar (δ + L) (ε) Calentar Diagramas de Fase Ejemplo de reacciones PERITECTICAS y EUTECTOIDE DIAGRAMA Fe – Fe3C BCC Eutéctico FCC Eutéctoide BCC Diagramas de Fase La siguiente figura es un diagrama isomorfo y se observa la composición que aumenta desde la parte izquierda donde se encuentra 0 % de Cu (100 % de Ni) hasta 100 % de Cu (0% de Ni) en el extremo izquierdo. Se observa en el diagrama las temperaturas de fusión de 1085 y 1455 °C para el Cu y el Ni, pero calentando una aleación de 50% en peso de Ni y 50% en peso de Cu, observamos que empieza a fundir desde los 1280 °C y la proporción de liquido aumenta al incrementar la temperatura hasta llegar a los 1320 °C en la cual la aleación funde totalmente. Diagramas de Fase Calcular las fracciones de cada una de las fases de una aleación, con 35 % de peso de Cu a una temperatura de 1250 °C. Para calcular la presencia de ambas fases se toma en cuenta LA REGLA DE LA PALANACA, para calcular el porcentaje de fase solida y liquida Trazando una línea horizontal hacia la línea de solido Y liquido se calcula la composición de solido y liquido % Peso de Ni, Cα = 42.5 %P % Peso de Ni, Cl = 31.5 % P DIAGRAMA TERNARIO Diagramas de Fase Cada vértice del triangulo representa el 100 % del componente con que se designa, existen diferentes ejemplos de sistemas ternarios. Para la localización de una composición se debe de tener en cuenta la siguiente información. A. Las divisiones o líneas paralelas al lado BC, dan los porcentajes de A, que van desde 0 hasta 100 % (Vértice). B. Las líneas que son paralelas a AC, nos dan los porcentajes de B. C. Las líneas paralela a AB, representan los porcentajes de C. Diagramas de Fase Localización de una composición en el diagrama ternario C A B Para localizar un punto en el diagrama tal como D, localizamos su composición en : C A = 30 % B = 40 % C = 30 % 10 20 A 30 40 50 60 70 80 90 100 B B C C A A B Se pueden INTERCONECTAR Se forma un TRIANGULO A B C A B B C B C Mejor perspectiva para entender un DIAGRAMA TERNARIO PUNTO EUTECTICO A C Se puede retirar el área AZUL Se obtiene un prisma de tres lados Si se hacen cortes, se retirarán triángulos estos nos pueden dar una idea, de como se encuentra el sistema en distintas temperaturas. Corte a 500 °C Concentración en que se presenta la sustancia de A en estado solido con liquido de A, B, C Corte a 1000 °C Concentracioon donde la sustancia de B se encuentra en estado solido con líquido de las tres sustancias. Corte a 1500 °C Concentraciones en que se presenta la sustancia de C con liquido de A, B, C. Aumenta la fase liquida con aumento de temperatura. Solo prevalece la fase con mayor punto de fusión. Vista en 2D y 3D del Sistema Ternario CaO – SiO2- Al2O3 Diagramas de Fase NOMENCLATURAS IMPORTANTES EN EL SISTEMA TERNARIO Triángulos de compatibilidad En la siguiente figura se muestra el diagrama ternario correspondiente al sistema SiO2 – Al2O3 – MgO, donde solo se ha representado los triángulos de compatibilidad en estado solido. Estas son subdivisiones triangulares dentro del triangulo general y nos pueden decir las fases solidad que coexisten de una composición en un punto dado dentro de algún triangulo de compatibilidad. Ejemplo : La composicion A tiene: 33 % de MgO 33 % de Al2O3 34 % de SiO2 Campos primarios líneas eutécticas binarias. Los campos primarios están limitados por líneas denominadas, líneas eutécticas binarias. Puntos invariantes Son puntos de temperatura y composicion en los cuales se producen procesos de fusión. Estos puntos se pueden diferenciar por la orientación de las flechas Son áreas de forma irregular limitadas por líneas de trazo mas grueso, que representan los campos primarios. Entre las características mas importantes es que las composiciones que se encuentren dentro de el, darán, cuando se enfríe a partir del fundido, como primera fase la que corresponde a dicho campo primario. Cuando un solido funde puede La temperatura de este punto, marca la hacerlo de dos formas. temperatura a la cual tiene lugar la primera da un Liquido de igual formación de liquido para todas las Solido composiciones que caen dentro del triangulo, composicion también dicho punto dá la composicion del Solido de un Solido y un Liquido liquido formado. Diagramas de Fase Diagramas de Fase Tm = 1400 °C 65 % SiO2 28 % CaO 7 % Al2O3 Tm = 1470 °C 73 % SiO2 16% CaO 11 % Al2O3 Diagrama ternario CaO – SiO2 - MgO Consideraciones importantes de acuerdo a los contenidos de CaO/SiO2 • En análisis químicos realizados al MgO comercial pueden dar las siguientes impurezas. 1. 2. 3. 4. 5. SiO2 (silica); CaO (lime); Al2O3 (alumina); Fe2O3 (iron oxide); B2O3 (boric oxide) Estas impurezas no existen en los agregados MgO como óxidos independiente, más bien, se combinan entre sí con el MgO para formar minerales, los cuales se pueden predecir mediante una difracción de rayos X. Los cuales generalmente se distribuyen en : 1. Los puntos triples de los limites de grano 2. Como solución solida dentro de los cristales del MgO 3. En forma de espinelas que se combinan con los cristales de MgO Es importante controlar la relación de CaO/SiO2 , ya que determina la formación de silicatos de calcio que ocurren en los granos. RELACION CaO/SiO2 , FASES PRESENTES INICIA FASE LIQUIDA (°C) >2.8 Ca3SiO5 (Silicato Tricalcico) y CaO libre 1850 2.8 Ca3SiO5 (Silicato Tricalcico 2.8 a 1.8 Silicato Tricalcico Ca3SiO5 y Silicato Dicálcico Ca2SiO4 1.8 Silicato Dicálcico Ca2SiO4 1.87 a 1.4 Silicato Dicálcico Ca2SiO4 y Merwinita Ca3MgSi2O8 1.4 Merwinita 1.4 a 0.93 Merwinita (Ca3MgSi2O8 ) y Monticelita CaMgSiO4 0.93 Monticelita < 0.93 Monticelita y Forsterita Mg2SiO4 1790 1575 1490 1500 Se debe de tener cuidado cuando la relación CaO/SiO2 es mayor a 2, y concentraciones de Fe2O3 y Al2O3 ya que estas impurezas causan una perdida de la refractariedad en los granos del MgO, porque la cal reacciona con la alumina y el oxido de hierro para formar. 1. Aluminatos calcicos 2. Ferritas calcicas 3. Aluminatos de calcio-hierro El oxido de boro es también muy indeseable ya que se puede combinar con la cal y puede formar fases liquidas as a muy bajas temperaturas.