METODOS UTILIZADOS EN EL DESARROLLO DE CIRCUITOS

Anuncio

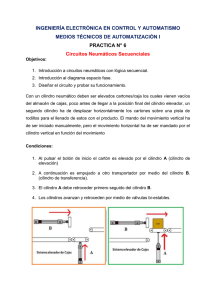

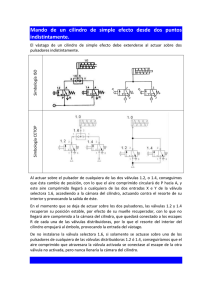

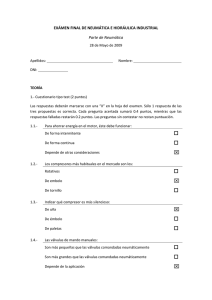

METODOS UTILIZADOS EN EL DESARROLLO DE CIRCUITOS. INDICE INTRODUCCION…………………………………………………………………………………………1 DESARROLLO…………………………………………………..……………………………………….2 METODO PASO A PASO………………………………………………………………………2 APLICACIÓN DEL MÉTODO PASO A PASO……………………………………………….3 METODO DE CASCADA……………………………………………………………………….5 APLICACIÓN DEL METODO CASCADA…………………………………………………….5 METODO DE GRAFCET…………………………………………………………………….....7 CONCLUSION……………………………………………………………………………………………8 REFERENCIAS BIBLIOGRAFICAS…………………………………………………………………..8 INTRODUCCIÓN. En el desarrollo de problemas que involucren sistemas secuenciales, se emplean diversas metodologías tales como Cascada, Paso a Paso y Grafcet. La aplicación de estos métodos secuenciales en la solución de problemas que involucran actuadores neumáticos, ha generado el desarrollo de reglas que permiten manejar secuencias sencillas que requieren del uso de cilindros lineales o giratorios; los cuales poseen sensores en los extremos de su carrera para garantizar el óptimo funcionamiento del automatismo. Es por eso que la aplicación de métodos de tipo secuencial permite manejar de forma sistemática problemas que se presentan en los procesos industriales que usan actuadores de tipo neumático. 1 “MÉTODO PASO A PASO”. El método paso a paso es una técnica para diseño de circuitos neumáticos, el cual está basado en que para activar un grupo es necesario desactivar el grupo anterior, generando así una secuencia. Este método es más utilizado que el método de cascada, ya que cuando hay más de dos válvulas en cascada, surgen pérdidas de presión. Dichas pérdidas de presión se corrigen con el método paso a paso. Se necesita que haya tres o más grupos para que funcione, aunque se puede realizar el método con dos grupos pero se debe de agregar un grupo adicional para poder seguir con la secuencia. A continuación se describen los pasos necesarios para resolver una secuencia de operaciones que involucra actuadores neumáticos o electro neumáticos, así: 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. 15. Establecer la secuencia o sucesión de movimientos a realizar. Separar la secuencia en grupos. Designar cada grupo con siglas romanas. Hacer la esquematización del circuito, colocando los actuadores en la posición inicial deseada. Cada actuador estará controlado por una válvula 4/2 o 5/2 de accionamiento neumático visitable. Debajo de las válvulas de distribución, se ponen tantas líneas de presión como grupos tenga el sistema, enumerándolas con números romanos Debajo de las líneas de presión se ponen memorias (válvulas 3/2), tantas como grupos tenga el sistema. Todas las memorias comenzarán normalmente cerradas, a excepción de la válvula colocada hasta la derecha que estará normalmente abierta. Las memorias van conectándose a las salidas de presión, tomando la salida única de la primera memoria y se conecta a la línea de presión I, la segunda memoria a la línea a presión II y así sucesivamente. La última memoria que es la normalmente abierta, se conectara a la última línea de presión. Cada memoria (excepto la de la derecha), será pilotada por la izquierda por la línea de presión o grupo anterior al que está conectada su salida. Cada memoria (excepto la de la derecha), será pilotada por la derecha por la línea de presión o grupo que debe de desactivarla. La válvula de la derecha será pilotada al revés, esto quiere decir que para pilotarla por la izquierda, se debe de conectar el grupo o línea que la desactiva y para pilotarla por la derecha, se conecta el grupo o línea anterior al que esté conectada su salida. Cada válvula distribuidora (4/2 o 5/2) estará pilotada por la línea de presión correspondiente a su grupo. El primer grupo sólo necesita estar conectado a su línea de presión correspondiente, pero los demás grupos además de ser conectados a su línea de presión correspondiente, deben de ser conectados a la señal del grupo anterior para indicar que el movimiento del grupo anterior ha finalizado. El primer movimiento de la secuencia se alimentará de la primera línea de presión y tendrá en serie el pulsador de marcha. Si se repite un movimiento en la secuencia, deberá utilizarse válvulas de simultaneidad (AND) antes de la distribuidora correspondiente. 2 APLICACIÓN DEL MÉTODO PASO A PASO. A continuación se describe a través de un ejemplo la aplicación del método paso a paso en la versión electro neumática, así: Se requiere realizar un proceso de marcado de piezas usando tres cilindros neumáticos de doble efecto, los cuales están comandados por electroválvulas biestables de 5 vías / 2 posiciones (5/2). Para iniciar la secuencia, se requiere que haya piezas en el almacén y que se accione un pulsador de START (S0). Acto seguido, el cilindro neumático 1 A saca una pieza del almacén y la sujeta contra un tope. A continuación, el cilindro vertical 2 A realiza la operación de marcado o estampado y retorna a su posición inicial; de tal manera que cuando ésta actividad culmina, el cilindro 1 A se retrae para permitir que el cilindro 3 A expulse la pieza a la caja y de ésta forma el proceso queda dispuesto para volver a comenzar hasta que se terminen las piezas en el almacén, en cuyo caso será necesario que un operario retire las piezas marcadas y vuelva a cargar el almacén con piezas nuevas. A continuación se realiza el diagrama de fases o de movimientos teniendo en cuenta que este tipo de mando involucra señales binarias a través de los finales de carrera o sensores que lleva cada cilindro. Con base en lo anterior, se determina que la secuencia de operaciones es: 1A+2 A+2A–1 A–3 A+3 A– Una vez establecida la secuencia, se realiza la asignación de los grupos, cuidando de que en un mismo grupo no haya un cilindro entrandosaliendo. A continuación se realiza la asignación de señales a través de sensores. De acuerdo a la gráfica anterior, se infiere que: S1 da inicio al grupo I y por ende genera la acción 1A+. Se adiciona un pulsador de marchaparo en serie con S0. -1B2 genera a su vez la acción 2A+ 2B2 produce la acción 2A- y a la vez genera un cambio al grupo II; por tal razón la flecha se coloca por debajo de los grupos. 2B1 genera la acción 1 A – 3 El sensor 1B1 genera la acción 3 A + 3B2 produce la acción 3 A La secuencia se repite. Es importante anotar que los sensores que quedaron ubicados por “encima” de los grupos, o sea 1B2 , 2B1 , 1B1 se conectarán en el circuito de potencia, mientras que S0, 3B1, 2B2 y 3B2 quedaron “por debajo” de los grupos por lo cual van a ubicarse en el circuito de control. Lo anterior indica que de esta misma forma quedarán representados en el circuito neumático. En el caso del circuito de potencia, es necesario tener en cuenta que la primera acción de cada grupo se conecta en forma directa y aquellos sensores que están por “encima” de los grupos en la secuencia, se anidan en paralelo en el circuito de potencia. 4 “MÉTODO DE CASCADA”. Se basa en crear un dispositivo de mando que tenga tantas salidas como fases a desarrollar en la secuencia, entendiendo como fase un grupo de letras de la secuencia en las que no se repita ninguna. A continuación se describen los pasos necesarios para resolver una secuencia de operaciones que involucra actuadores neumáticos o electro neumáticos, así: Establecer el croquis de situación, el cual es una representación gráfica del mando a realizar. Determinar cuántos actuadores hay en el proceso y nombrarlos con letras mayúsculas Establecer la secuencia lógica de operaciones para que el mando funcione adecuadamente. Elaborar el diagrama de fases o de movimientos. Realizar la partición de los grupos evitando que en un mismo grupo quede cilindro entrando-saliendo. El número de grupos -1 va a ser igual al número de válvulas 5vias / 2 posiciones (5/2) que se requieren en el circuito. Los grupos se designan con números romanos. El máximo número de grupos es de cuatro (4), ya que la señal de control se retarda en la medida en que aumenta el número de grupos; lo cual puede afectar el funcionamiento del mando. Realizar el circuito neumático representando cada actuador (cilindro) con su respectiva válvula de control. Debajo de las válvulas distribuidoras de cada cilindro (5/2), se trazan tantas líneas horizontales (líneas de presión) como grupos haya en la secuencia y se designan con números romanos. Se inicia la secuencia de movimientos con la válvula Marcha-Paro o de arranque, conectada en serie con un final de carrera del cilindro llamado S1. Los finales de carrera se van nombrando en forma sucesiva para dar origen a las operaciones respectivas. Estas acciones se realizan por encima de los grupos; teniendo en cuenta que cuando haya un cambio de grupo; la conexión se realiza por debajo de los mismos. El suministro de aire para las señales de pilotaje de cada grupo, se conecta a una línea de presión común y por lo tanto, hay tantas líneas de presión como grupos existan. La primera acción de cada grupo se conecta directamente. APLICACIÓN DEL METODO DE CASCADA En una empresa se requiere desplazar cajas que llegan desde una banda de alimentación, hasta otra banda transportadora que está ubicada en un nivel superior; para lo cual se van a emplear cilindros neumáticos. El cilindro A, se va encargar de subir las cajas; mientras que el cilindro B las empuja. A continuación se realiza el diagrama de fases o de movimientos teniendo en cuenta que este tipo de mando involucra señales binarias a través de los finales de carrera que lleva cada cilindro. 5 De acuerdo a lo que se establece en el croquis de situación, el mando debe operar así: - Al existir un paquete, el cilindro A lo sube: A+ - Una vez que A, ha llegado su tope superior, el cilindro B empuja la caja: B+ - Si la caja fue empujada a la banda transportadora superior, A se retrae para ir por otra caja: A- Finalmente el cilindro B se retrae y la secuencia se repite de nuevo. Con base en lo anterior, se determina que la secuencia de operaciones es: A+ B+ A- B Una vez establecida la secuencia, se realiza la asignación de los grupos, cuidando de que en un mismo grupo no haya un cilindro entrando-saliendo. En este caso, se observa que el número de grupos obtenidos es de dos (2); por lo tanto, el número de válvulas 5/2 a utilizar es una (1), independiente de la válvula de control que maneja cada cilindro. A continuación se realiza la asignación de señales a través de finales de carrera neumáticos (válvulas 3/2 accionadas por rodillo y retroceso por muelle). De acuerdo a la gráfica anterior, se infiere que: - S1 da inicio al grupo I y por ende genera la acción A+. Se adiciona un pulsador de marcha-paro en serie con S0. - S2 genera a su vez la acción B+ - S3 produce la acción A- y a la vez genera un cambio al grupo II; por tal razón la flecha se coloca por debajo de los grupos. -S4 genera la acción B- La secuencia se repite. - Es importante anotar que los finales de carrera S2 y S4 quedaron por “encima” de los grupos, mientras que S0, S1 y S2 quedaron “por debajo” de los grupos. Lo anterior indica que de esta misma forma quedarán representados en el circuito neumático. 6 “METODO GRAFCET”. Es un diagrama funcional que describe los procesos a automatizar, teniendo en cuenta las acciones a realizar y los procesos intermedios que provocan estas acciones. El Grafcet se compone de un conjunto de: Etapas o Estados a las que van asociadas acciones. Transiciones a las que van asociadas receptividades. Uniones Orientadas que unen las etapas a las transiciones y las transiciones a las etapas. PASOS A SEGUIR. - Descomponer la tarea en las diferentes etapas elementales que han de ser ejecutadas de forma secuencial. Cada una de estas etapas será representada por un cuadro. - La sucesión entre etapas ha de ser representada por una línea de transición que las una. Perpendicularmente a estas líneas, serán descritas mediante símbolos, la condición o condiciones que han de suceder para poder pasar de una etapa a otra. - La estructura final ha de ser desarrollada de arriba (Inicio de la secuencia) hacia abajo (Fin de la secuencia). Siempre ha de haber una condición entre dos etapas. TIPOS DE GRACEFT 7 CONCLUSIONES Como podemos ver los métodos utilizados en el desarrollo de circuitos abarcan muchos procesos a seguir existiendo 3 métodos como el método paso a paso, el método de cascada y el método graceft. Sin duda alguna los métodos mas utilizados son el de cascada y el paso a paso pero en general el paso a paso es más utilizado que el método de cascada, ya que cuando hay más de dos válvulas en cascada, surgen pérdidas de presión. Dichas pérdidas de presión se corrigen con el método paso a paso. REFERENCIAS BIBLIOGRÁFICAS Automatización de procesos industriales- Emilio García Moreno. Alfaomega Ingeniería de la automatización industrial aplicada y actualizada. Ramón Piedrafita. Segunda Edición 8